現場の知恵を活かす!中小企業に最適なからくり改善の具体例と成功事例

=低コストで高効果を実現するからくり改善の実践ガイド=

中小企業が必見!からくり改善で現場効率を劇的に向上させる方法

現場の生産性を向上させ、コストを削減するために、中小企業が取り組むべき改善手法の一つが「からくり改善」です。

からくり改善とは、電力を使わずに、重力やてこの原理、バネなどの簡単な物理原理を利用して作業の効率化を図る方法です。この手法は高価な自動化設備を導入することなく、現場の創意工夫で大きな効果を生み出すことができます。

本記事では、からくり改善の基本概念から具体的な導入手順、成功事例、そして未来の展望までを詳細に解説します。中小企業の人事担当者として、現場の課題を解決し、持続可能な成長を目指すための参考にしていただければ幸いです。

具体的な事例や効果的な導入方法を学び、からくり改善のメリットを最大限に引き出しましょう。

第1章: からくり改善の基本とは?

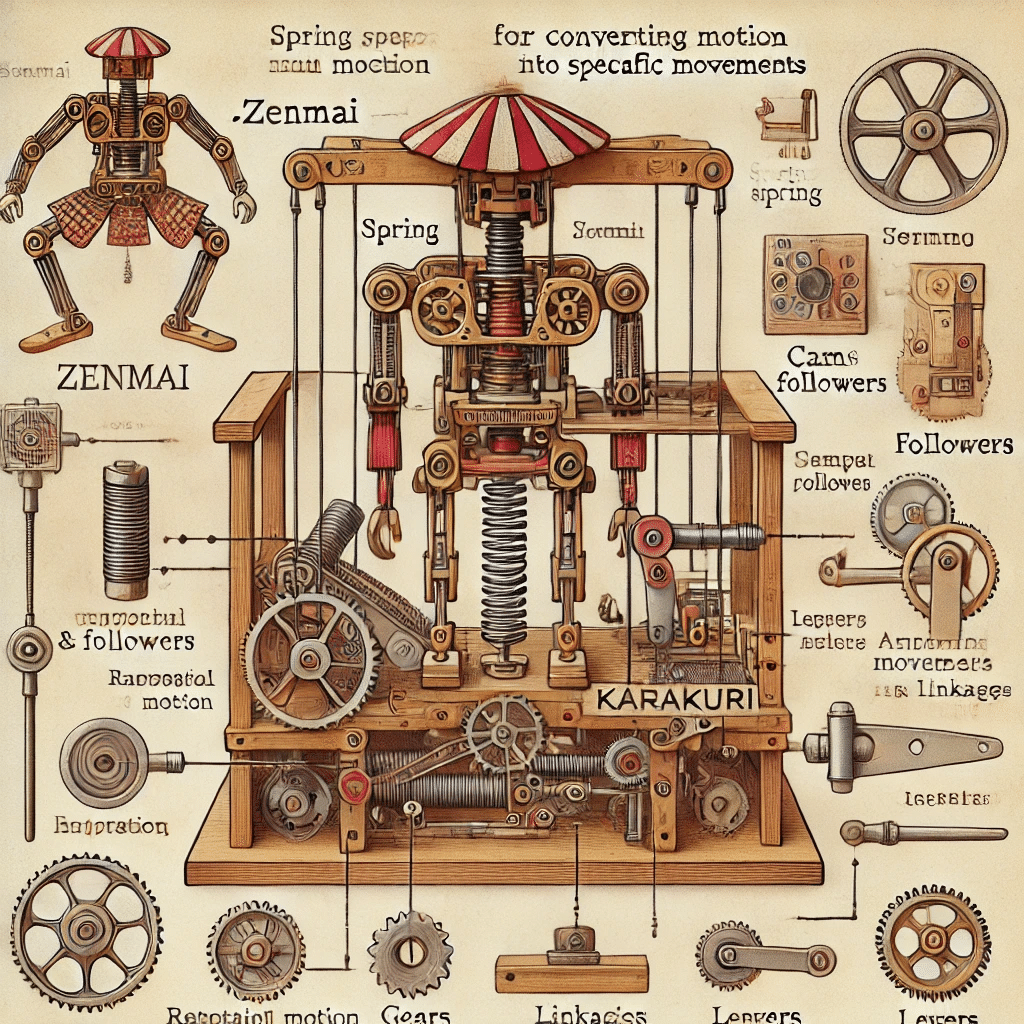

からくり改善の定義と意義

からくり改善とは、電力を使用せず、シンプルな物理原理を活用して作業効率を向上させる改善手法です。からくりという言葉は、江戸時代のからくり人形に由来し、複雑な動きをシンプルな仕組みで実現する技術を指します。現代の製造業では、重力、てこ、バネなどの物理原理を用いて作業の効率化を図ります。からくり改善は、特に中小企業において、低コストで大きな効果を発揮する方法として注目されています。

中小企業におけるからくり改善の重要性

中小企業では、限られたリソースを効率的に活用することが求められます。高価な自動化設備を導入する余裕がない場合でも、からくり改善を取り入れることで、現場の生産性を大幅に向上させることが可能です。からくり改善は、現場の従業員の創意工夫を引き出し、手軽に導入できる点が特徴です。

低コストでの実現: からくり改善は、高価な機械や設備を必要とせず、既存の材料や設備を活用することで実現できます。これにより、初期投資を抑えながら効果的な改善が可能です。

現場の知恵を活かす: 従業員が日常の業務で感じている不便さや無駄を解消するために、彼らの知恵と経験を活かした改善策が重要です。からくり改善は、従業員が主体的に参加し、アイデアを出し合うことで実現します。

継続的な改善活動: からくり改善は、一度導入すれば終わりではなく、継続的に見直しや改良を行うことが求められます。これにより、常に最適な状態を保ち続けることができます。

簡単な物理原理の活用方法

からくり改善の基礎となるのは、重力、てこ、バネといった簡単な物理原理です。これらを活用することで、電力を使わずに効率的な作業を実現します。

重力の利用:

滑り台トレイ: 部品や材料を上部から下部に移動させる際に、重力を利用して滑り落ちるようにする仕組みです。これにより、手作業での運搬が不要になり、作業効率が向上します。

例: トレイに傾斜をつけ、部品が自然に滑り降りるようにする。これにより、部品の取り出し作業がスムーズになり、時間の節約が可能です。

てこの原理の利用 (続き):

レバーアーム: 少ない力で重い物を持ち上げるために、てこの原理を利用したレバーアームを使用します。これにより、作業者の負担を軽減し、安全性を向上させます。

例: 重い蓋を開ける際に、レバーアームを設置して少ない力で簡単に開閉できるようにする。これにより、作業者が無理なく作業を行えるようになります。

バネの利用:

コイルスプリング: コイルスプリングの弾性力を利用して、物体を押し出したり引き戻したりする仕組みです。これにより、手動操作の手間を省き、作業効率を向上させます。

例: 部品が所定の位置に戻るように設計されたリターンスプリングを導入することで、作業者が手動で部品を戻す必要がなくなり、効率的な作業が実現します。

具体例による理解の深化

からくり改善を具体的に理解するためには、実際の事例を参考にすることが有効です。以下にいくつかの具体例を紹介します。

からくりトレイ:

概要: トレイに傾斜を付けて部品が自然に滑り降りるようにする仕組みです。

効果: 部品の取り出しがスムーズになり、手間を減らすことができます。重力を利用するため、エネルギーコストもかかりません。

具体例: 小さな部品を取り出す際に、トレイに傾斜をつけ、部品が自動的に手元に滑り降りるようにすることで、作業者の手を伸ばす必要がなくなり、取り出し作業が効率化されます。

からくりハンドル:

概要: ハンドルを回すと部品が自動的に供給される仕組みです。

効果: 手動で部品を取り出す手間を省き、作業効率を向上させます。また、供給量を一定に保つことができるため、品質管理にも寄与します。

具体例: ネジやボルトなどの小さな部品を供給する際に、ハンドルを回すと一定量の部品が自動的に出てくる装置を設置。これにより、作業者はハンドルを回すだけで必要な部品を取り出せるようになり、供給作業が効率化されます。

からくりカート:

概要: カートに簡単な機構を取り付けて、部品や製品の運搬を楽にする仕組みです。

効果: 重い部品や製品の運搬が容易になり、作業者の負担を軽減します。また、移動がスムーズになるため、運搬時間が短縮されます。

具体例: 大型部品や製品を運搬する際に、ローラーカートを使用することで、作業者が力を入れずにスムーズに移動できるようにする。これにより、運搬作業が迅速化され、作業効率が向上します。

からくり改善は、シンプルな物理原理を活用して効率的な作業を実現する手法であり、中小企業においても低コストで効果的な改善が可能です。次章では、からくり改善の具体的な導入手順について詳しく解説します。

第2章: からくり改善の導入手順

現場の課題の洗い出しと改善アイデアの発案

からくり改善を成功させるための第一歩は、現場の課題を明確にすることです。以下に具体的な手順を示します。

現場観察:

作業の流れを確認: 現場を実際に観察し、作業の流れや作業環境を詳しく確認します。特に、作業者の動きや作業手順に注目し、無駄な動きや効率の悪い部分を見つけ出します。

メモや写真で記録: 観察の結果をメモや写真で記録し、後から振り返りやすくします。これにより、改善のための具体的なデータを得ることができます。

ヒアリング:

従業員からの意見収集: 現場の従業員から直接話を聞きます。彼らは日々の作業を通じて具体的な課題や不便さを感じているため、貴重な情報源となります。

オープンな質問を心掛ける: ヒアリングの際には、オープンな質問を心掛け、従業員が自由に意見を出せるようにします。これにより、従業員の本音を引き出すことができます。

データ分析:

作業効率や生産性のデータ収集: 作業効率や生産性に関するデータを収集し、分析します。例えば、作業時間や不良品率などのデータを確認することで、具体的な改善ポイントが見えてきます。

視覚的なデータ整理: データをグラフや表にまとめ、視覚的に分かりやすく整理します。これにより、現場の課題を一目で把握できるようになります。

改善アイデアの発案と共有

現場の課題が明確になったら、次に改善アイデアを出し合い、共有します。以下に具体的な手順を示します。

ブレインストーミング:

チームでアイデア出し: チームでブレインストーミングを行い、自由にアイデアを出し合います。アイデア出しの際には、否定的な意見を避け、全ての意見を歓迎する雰囲気を作ります。

アイデアの可視化: 出されたアイデアをホワイトボードや付箋に書き出し、全員が見える形にします。これにより、チーム全員でアイデアを共有しやすくなります。

アイデアの評価と選定:

実現可能性と効果の評価: 出されたアイデアを評価し、実現可能性や効果の大きさを基準に選定します。評価の際には、コストや導入時間、現場への影響などを考慮します。

具体的な計画に落とし込む: 選定したアイデアを具体的な計画に落とし込みます。これにより、実行可能な改善策として整理します。

従業員への共有とフィードバック:

改善案の共有: 選定したアイデアや計画を現場の従業員に共有し、フィードバックをもらいます。従業員の意見を反映することで、改善策の受け入れやすさが向上します。

計画の修正と確定: フィードバックを基に計画を修正し、最終的な改善案を確定します。

試作と検証の具体的手順

改善案が確定したら、次に試作を行い、効果を検証します。以下に具体的な手順を示します。

試作の作成:

低コストで迅速に: 確定した改善案を基に、簡単な試作品を作成します。試作は低コストで迅速に行うことが重要です。

必要な材料と道具の準備: 必要な材料や道具を揃え、試作を行います。

現場での試験運用:

実際の運用テスト: 作成した試作を現場で実際に運用し、効果を確認します。試験運用の際には、従業員からのフィードバックを積極的に収集します。

運用結果の記録: 試験運用の結果を記録し、改善点を明確にします。

評価と改善:

試作の評価: 試作の運用結果を評価し、改善点を洗い出します。評価の際には、効果の大きさや作業の効率化、従業員の負担軽減などを基準とします。

改良と再試作: 評価結果を基に試作を改良し、再度試験運用を行います。これにより、最適な改善策を見つけ出します。

定着化と継続的改善の方法

試作と検証が成功したら、次に定着化を図り、継続的な改善活動を推進します。以下に具体的な手順を示します。

改善策の導入と定着化:

正式な導入: 試作の結果を基に、改善策を正式に導入します。導入の際には、従業員に対して十分な説明とトレーニングを行います。

定期的なフォローアップ: 改善策が現場に定着するよう、定期的にフォローアップを行います。これにより、改善策の持続性を確保します。

継続的な改善活動の推進:

定期的な見直し: 一度導入した改善策も、継続的に見直しを行い、更なる改善を目指します。これにより、常に最適な状態を維持します。

従業員の参加促進: 従業員が常に改善を意識し、自主的に改善活動に参加できるような環境を整えます。これにより、継続的な改善活動が推進されます。

成功事例の共有と展開:

社内での共有: 成功した改善事例を社内で共有し、他の現場や部門にも展開します。成功事例を共有することで、全社的な改善活動のモチベーションが高まります。

全社的な改善文化の醸成: 成功事例を基に、改善文化を全社的に醸成します。これにより、企業全体が改善活動に取り組む姿勢を持ち続けます。

からくり改善の導入手順は、現場の課題の洗い出しから始まり、改善アイデアの発案と共有、試作と検証を経て、最終的には定着化と継続的な改善活動の推進へと進みます。これにより、現場の作業効率や生産性が向上し、従業員の負担も軽減されます。次章では、からくり改善の具体的な事例について詳しく解説します。

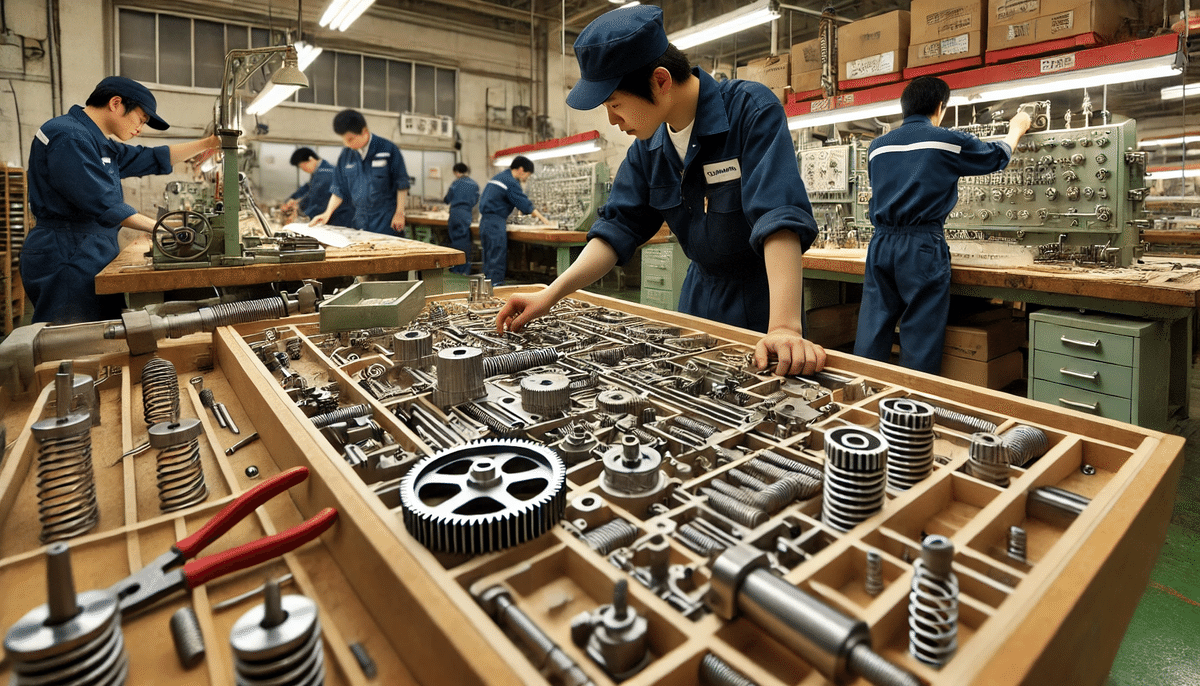

第3章: からくり改善の具体例

からくりトレイの活用方法

からくりトレイは、重力を利用して部品や材料を効率的に移動させるための仕組みです。以下に、からくりトレイの具体的な活用方法を紹介します。

滑り台トレイ:

概要: トレイに傾斜をつけ、部品が自然に滑り降りるようにする仕組みです。これにより、手作業で部品を運ぶ手間を省けます。

導入方法: 傾斜角度を適切に設定し、部品が滑りやすい表面素材を使用します。トレイの上部に部品を投入し、重力で下部に移動させます。

効果: 部品の取り出し作業がスムーズになり、時間の節約が可能です。また、手動での移動が不要になるため、作業者の負担が軽減されます。

ローラートレイ:

概要: トレイの底にローラーを取り付け、部品がスムーズに移動するようにする仕組みです。これにより、部品の摩擦抵抗が減少し、効率的に移動させることができます。

導入方法: トレイの底部に小型のローラーを一定間隔で配置し、部品が滑らかに移動するように設計します。トレイ全体が傾斜していると、さらに効果的です。

効果: 部品の移動が容易になり、作業スピードが向上します。また、部品が滑らかに移動するため、破損や摩耗のリスクも減少します。

からくりハンドルとその設計

からくりハンドルは、手動で操作することで部品や材料を効率的に供給するための装置です。以下に、からくりハンドルの具体的な設計方法を紹介します。

供給ハンドル:

概要: ハンドルを回すと部品が自動的に供給される仕組みです。これにより、手動で部品を取り出す手間を省けます。

設計方法: ハンドルの回転動作を部品供給のメカニズムに変換するために、ギアやカムを使用します。ハンドルを回すと内部の機構が作動し、部品が所定の位置に供給されます。

効果: 供給作業がスムーズになり、作業効率が向上します。また、供給量を一定に保つことができるため、品質管理にも役立ちます。

押し出しハンドル:

概要: ハンドルを押すと部品が前方に押し出される仕組みです。これにより、部品の取り出しが迅速に行えます。

設計方法: ハンドルを押す動作を直線運動に変換するために、リニアベアリングやスライドレールを使用します。ハンドルを押すと、部品が前方に移動し、簡単に取り出せます。

効果: 部品の取り出しが迅速に行えるため、作業の流れがスムーズになります。また、手動操作により部品の供給量を調整できるため、無駄な供給を防ぐことができます。

からくりカートの導入と効果

からくりカートは、シンプルな機構を利用して部品や製品を効率的に運搬するための装置です。以下に、からくりカートの具体的な導入方法と効果を紹介します。

ローラーカート:

概要: カートの底にローラーを取り付け、部品や製品がスムーズに移動するようにする仕組みです。

導入方法: カートの底部に大型のローラーを配置し、重量物でもスムーズに移動できるように設計します。カート自体も軽量化することで、操作が容易になります。

効果: 重い部品や製品の運搬が容易になり、作業者の負担が軽減されます。また、移動がスムーズになるため、運搬時間が短縮されます。

ガイド付きカート:

概要: カートにガイドを取り付け、部品や製品が指定された位置に正確に移動するようにする仕組みです。

導入方法: カートの両側にガイドレールを設置し、部品や製品がガイドに沿って移動するようにします。これにより、運搬中のズレや転倒を防ぎます。

効果: 運搬中の部品や製品の位置ズレを防ぎ、正確な配置が可能になります。また、ガイドを利用することで、運搬作業が一貫して行えるようになります。

その他の現場改善事例

からくり改善の具体例は、現場の状況やニーズに応じて多様に存在します。以下に、その他の現場改善事例を紹介します。

からくりラック:

概要: 重力やシンプルな機構を利用して、部品や製品の収納・取り出しを効率化するラックです。

効果: 部品や製品の取り出しがスムーズになり、作業者の手間を減らします。また、収納スペースの効率的な利用が可能になります。

具体例: 重力を利用して部品が自動的に前方に移動するからくりラックを導入することで、作業者が簡単に部品を取り出せるようにする。これにより、取り出し作業が効率化され、作業時間が短縮されます。

からくりフック:

概要: バネやシンプルな機構を利用して、部品や工具を簡単に掛け外しできるフックです。

効果: 部品や工具の収納・取り出しが迅速に行えるため、作業効率が向上します。また、整理整頓がしやすくなり、作業現場の整備が促進されます。

具体例: 作業場の壁にからくりフックを設置し、使用頻度の高い工具を掛けておくことで、必要なときにすぐに取り出せるようにする。これにより、工具の取り出し時間が短縮され、作業効率が向上します。

からくり改善は、シンプルな仕組みを利用して現場の作業効率や生産性を向上させる効果的な手法です。次章では、からくり改善の効果測定について詳しく解説します。

第4章: 成功事例と効果測定

部品供給の効率化成功事例

からくり改善による部品供給の効率化成功事例を紹介します。この事例では、手動で行っていた部品供給作業をからくりハンドルによって自動化することで、大幅な効率化を実現しました。

事例概要:

課題: 部品供給作業が手動で行われており、時間と労力がかかっていた。特に、供給の際にミスが発生しやすく、生産ラインの遅延が問題となっていた。

改善策: からくりハンドルを導入し、ハンドルを回すことで部品が自動的に供給される仕組みを構築。

具体的な改善内容:

からくりハンドルの設計: ハンドルの回転を部品供給のメカニズムに変換するために、ギアとカムを使用。ハンドルを回すと部品が供給されるように設計。

試作と検証: 簡単な試作品を作成し、現場で試験運用。運用結果を基に改良を重ね、最適な仕組みを完成させた。

結果と効果:

作業効率の向上: 部品供給作業がスムーズになり、作業時間が30%短縮された。

ミスの減少: 手動での供給ミスが大幅に減少し、生産ラインの遅延が改善された。

従業員の負担軽減: 手動作業が減り、従業員の身体的負担が軽減された。

作業手順の簡略化成功事例

からくり改善によって作業手順を簡略化した成功事例を紹介します。この事例では、複雑な作業手順をシンプルにし、作業の効率化とミスの減少を実現しました。

事例概要:

課題: 複数の工程を含む作業手順が煩雑で、ミスが多発していた。特に、部品の供給と取り出しの作業が複雑で、時間がかかっていた。

改善策: からくりトレイとからくりフックを導入し、作業手順を簡略化。

具体的な改善内容:

からくりトレイの導入: 部品供給用のトレイに傾斜をつけ、部品が重力で滑り降りるように設計。これにより、手動での供給作業が不要になった。

からくりフックの利用: 必要な工具を簡単に取り出せるからくりフックを設置。これにより、工具の取り出し作業が効率化された。

結果と効果:

ミスの減少: 作業手順が簡略化され、ヒューマンエラーが30%減少した。

作業効率の向上: 部品供給と取り出し作業がスムーズになり、作業効率が25%向上した。

従業員の負担軽減: 手動での複雑な作業が減り、従業員の負担が軽減された。

効果測定の具体的方法と評価

からくり改善の効果を適切に測定するためには、明確な指標を設定し、データを収集・分析することが重要です。以下に、具体的な効果測定の方法を紹介します。

生産性指標の設定とモニタリング:

KPI(重要業績評価指標): 生産性向上の具体的な目標を設定します。例えば、作業時間の短縮、不良品率の低減、生産量の増加などが挙げられます。

目標値の設定: 具体的な数値目標を設定します。例えば、「作業時間を20%短縮する」や「不良品率を1%未満に抑える」といった目標値を明確にします。

データ収集と分析:

データ収集: 生産性指標に基づいて、現場からデータを収集します。作業時間、作業量、不良品の数などのデータを定期的に収集し、記録します。

データ分析: 収集したデータを分析し、改善前後の変化を比較します。グラフやチャートを用いて視覚的に分かりやすく分析結果をまとめます。

継続的なモニタリング:

定期的なレビュー: 生産性指標を定期的にレビューし、目標の達成度を評価します。月次や四半期ごとにレビューを行い、改善の進捗を確認します。

フィードバックループの構築: 改善活動の結果を現場にフィードバックし、必要に応じて改善策を修正します。従業員からの意見や提案も積極的に取り入れ、継続的な改善活動を推進します。

コスト削減効果の評価

からくり改善によるコスト削減効果を評価するためには、以下のステップを踏むことが重要です。

初期コストの把握:

改善策の導入コスト: からくり改善の導入にかかる初期コストを明確にします。材料費や作業費、試作費などを含めて総コストを算出します。

既存設備の利用: 既存の設備や材料を利用する場合、そのコストも考慮します。

運用コストの比較:

改善前後の運用コスト: 改善前と改善後の運用コストを比較します。例えば、エネルギーコスト、メンテナンスコスト、労働コストなどを評価します。

コスト削減効果の算出: 改善前後のコスト差を算出し、具体的なコスト削減効果を数値化します。

ROI(投資対効果)の評価:

ROIの計算: 改善にかかった初期コストに対するコスト削減効果を基に、ROIを計算します。ROIが高ければ、改善策が効果的であることを示します。

継続的な評価: 定期的にROIを評価し、改善策の持続的な効果を確認します。

労働環境改善の指標

からくり改善による労働環境の改善を評価するためには、以下の指標を設定し、モニタリングします。

従業員の負担軽減:

作業時間の短縮: 作業時間が短縮されることで、従業員の負担が軽減されます。作業時間の変化を測定し、改善前後を比較します。

作業の容易さ: 作業が容易になることで、従業員の疲労が減少します。従業員へのアンケートを実施し、作業の容易さに関する評価を収集します。

安全性の向上:

事故・怪我の発生件数: 改善前後の事故や怪我の発生件数を比較します。安全性が向上した場合、事故や怪我の発生が減少します。

安全対策の評価: 改善策が安全対策として効果的かどうかを評価します。安全対策の強化や安全教育の実施も併せて行います。

従業員満足度の向上:

満足度アンケート: 従業員に対して満足度アンケートを実施し、改善前後の

満足度の変化を測定します。具体的な質問項目としては、作業環境、仕事の負担、仕事のやりがいなどが挙げられます。

フィードバックの収集: アンケート結果に基づいて、従業員からのフィードバックを収集し、さらなる改善点を見つけます。

からくり改善の効果測定は、生産性指標、コスト削減効果、労働環境の改善、そして従業員満足度の向上を通じて行います。これにより、からくり改善の効果を具体的に評価し、継続的な改善活動を推進することができます。次章では、からくり改善の未来と展望について詳しく解説します。

第5章: からくり改善の未来と展望

テクノロジーとの融合とその可能性

からくり改善はシンプルな物理原理を基盤としていますが、最新のテクノロジーと融合することで、さらに大きな効果を生む可能性があります。以下に、からくり改善とテクノロジーの融合について考察します。

IoT(モノのインターネット)との連携:

センサーの導入: からくり装置にセンサーを取り付けることで、リアルタイムでのデータ収集が可能になります。例えば、部品の供給状況や作業の進行状況をモニタリングし、効率化のためのデータを収集できます。

データ分析: 収集したデータを解析し、改善点を明確にすることで、さらに効率的なからくり装置の設計が可能となります。これにより、からくり改善の効果を最大化できます。

ロボティクスとの融合:

補助ロボットの活用: からくり装置と連携して動作する補助ロボットを導入することで、作業の精度と効率を向上させます。例えば、重い部品の運搬をロボットに任せることで、作業者の負担を軽減できます。

自動化の強化: ロボティクス技術を組み合わせることで、からくり装置の自動化レベルを向上させ、さらに高度な作業の自動化が可能となります。

環境への配慮と持続可能な改善活動

からくり改善はエネルギー効率が高く、環境負荷を低減する手法としても注目されています。以下に、環境への配慮について考察します。

省エネルギーの実現:

電力不使用: からくり装置は電力を使用せずに動作するため、省エネルギーに貢献します。これにより、企業のエネルギーコスト削減と環境負荷の軽減が図れます。

リサイクル素材の活用: からくり装置の材料にリサイクル素材を使用することで、資源の有効活用と環境保護に貢献します。

持続可能な改善活動:

エコデザインの推進: 環境に配慮したデザインを導入し、持続可能な改善活動を推進します。例えば、再利用可能な部品や材料を使用することで、廃棄物の削減を図ります。

環境教育の実施: 従業員に対して環境保護の重要性を教育し、全社的に環境に配慮した改善活動を推進します。

グローバル化への対応

からくり改善は、日本国内だけでなく、グローバルな視点でも有効な改善手法です。以下に、グローバル化への対応について考察します。

国際展開の推進:

海外拠点での導入: からくり改善を海外拠点にも導入し、グローバルな生産効率の向上を図ります。現地の従業員に対してからくり改善の教育を行い、現場での実践を促進します。

国際標準の策定: からくり改善の効果を最大限に引き出すために、国際的な標準を策定し、共有します。これにより、グローバルな企業間での情報共有とベストプラクティスの展開が可能となります。

文化の違いを考慮した改善:

現地ニーズの把握: 各国・地域の文化や作業習慣を考慮し、現地ニーズに合ったからくり改善を実施します。現地の従業員と協力しながら、最適な改善策を見つけることが重要です。

多様な視点の取り入れ: グローバルな視点で多様な改善アイデアを取り入れることで、より効果的なからくり改善が可能となります。異なる背景や経験を持つ従業員の意見を尊重し、改善活動に反映します。

中小企業の競争力向上に向けて

からくり改善は、中小企業の競争力を大幅に向上させるための強力な手法です。以下に、中小企業がからくり改善を活用して競争力を高めるための戦略を考察します。

持続的な改善活動の推進:

定期的な改善レビュー: 改善活動の進捗を定期的にレビューし、成果を評価します。これにより、持続的な改善活動を推進し、常に最適な状態を維持します。

成功事例の共有と展開: 成功した改善事例を全社で共有し、他の部門や現場にも展開します。成功事例を共有することで、従業員全体のモチベーションを高め、継続的な改善活動を推進します。

従業員のスキルアップとモチベーション向上:

教育とトレーニングの充実: 改善活動に必要なスキルを従業員に教育し、トレーニングを通じてスキルアップを図ります。これにより、従業員の自信とモチベーションが向上します。

参加型の改善活動: 従業員が主体的に改善活動に参加できる仕組みを作り、現場の知恵を活かした改善を推進します。これにより、従業員のモチベーションが向上し、企業全体の生産性が向上します。

からくり改善は、シンプルで効果的な手法であり、テクノロジーとの融合、環境への配慮、グローバル化への対応を通じて、さらに進化する可能性を秘めています。中小企業はこれを活用して競争力を高め、持続的な成長を実現することが期待されます。

さいごに

最後までお読みいただき、誠にありがとうございました。

中小企業の人事担当者の方に、この記事が会社の現場改善活動の一端に活用していただければ幸いです。からくり改善を通じて、効率的かつ持続可能な業務改善を実現し、さらなる成長を目指していただければと思います。

からくり改善は、シンプルで効果的な手法であり、中小企業にとって非常に有益です。この記事が、中小企業の人事担当者の方々に、現場改善活動の一端として役立ち、さらなる成長を実現する一助となれば幸いです。

持続的な改善活動を通じて、現場の生産性向上や労働環境の改善を目指していただければと思います。

貴社の未来を切り拓く、さらに深い洞察が必要な方へ。

この記事では触れきれなかった詳細な戦略や、実践に移すための具体的なアドバイスを深掘りしたコンテンツや中小企業の人事担当者に有意義な記事を用意しております。

中小企業の人事担当者として次のステップを踏み出すための貴重な情報を、下記のウェブサイトで詳しくご紹介しています。今すぐアクセスして、あなたとあなたの組織の未来に役立つ知識を手に入れましょう。

この記事を最後までご覧いただき、心から感謝申し上げます。

中小企業の人事担当者として、皆さまが直面する多様な課題に対して、より実践的なアイデアや効果的な戦略を提供できることを願っています。

皆さまの未来への一歩が、より確かなものとなるよう、どうぞこれからも一緒に前進していきましょう。