【入門】無人搬送車(AGV)を導入検討する時に読んでほしいこと

現場から「人手が足りないからAGVを入れてほしい」、と言ってきたけれど、AGVって実はよく知らないんだよ…。

一方、現場の方からは

「生産性を上げるために、AGVの導入を検討しろ」と本社から言われたけど、ほんとにAGVで生産性を上げられるの?

お客様からお声が掛かり、最初の打ち合わせで、こんなお話をよく聞きます。

シャープ AGV営業担当 川井 隆和です。

2009年に入社して工業用の超音波洗浄装置の営業を担当してきた僕が、AGVの担当に異動し、訳もわからず営業活動を始めたのは6年前のこと。以来、商品企画として、営業として、AGVをはじめとした無人搬送車ビジネスの最前線で奮闘しています。

たった6年かと言われるかもしれませんが、このビジネスの移り変わりの速さは目を見張るものがあります。

装置のハードやそれを制御するソフトの進化はもちろんですが、お客様の要求もどんどん変わってきています。

僕が営業活動を始めた頃には「ものを運ぶ装置」と思われていたものが、今では「物流革新ソリューションの主役」とまで言われるようになっています。

日本はもとより海外の最新の技術動向や活用方法にキャッチアップしていかないと、このビジネスから取り残されてしまいますから、僕たちも必死でアンテナを張っています。

ですから、自動化設備に詳しいお客様でもAGVのことは「よく知らない」というのもわかりますし、たくさんの種類のAGVがあるなかで、他の工場や倉庫で使っている同じものを「うちの現場で使って効率が上がるのか?」と疑問に思われたり、「どれを選んでいいかわからない」と悩まれるのは当然です。

「新しい工場、倉庫を建てるので、AGVの導入を検討している」

「慢性的な人員不足で搬送の自動化を検討している」

「具体的な計画はなくても、今後のために最近のAGVについて知っておきたい」

そんな皆さんのために、僕の知っているAGVのお話をしましょう。

ざっと読んでいただくだけでも、効率的な導入につながると思いますし、それぞれの現場や作業に合った最適のAGVシステムを導入できることに、きっと役立つと思います。

■最近よく聞く、AGV導入の“あるある”

AGVの導入の全般的なイメージをつかんでいただくために、よく聞くお話、いわばAGV導入の“あるある”をもう少しご紹介しましょう。

前に試しに導入したんだけれど、期待した効果は出なかったよ。

これは展示会などで初見のお客様から聞く言葉。

導入効果はもっとも関心があるところだと思います。お客様の運用イメージと実際にAGVができることのギャップが埋まらないまま導入してしまった、搬送距離が短い、稼働時間が短いなどの条件では、期待した効果が出ないことがあります。

同じように

ものを運ぶだけなら、あまり付加価値もないしね。

という言葉も、展示会などでよく聞きます。ものを運ぶ以上の付加価値を期待されるお客様は増えていると感じます。

熟練のパートさんが辞めて困っていたけど、AGVを導入して経験の浅い後任でもできるようになって助かったよ

物流倉庫でのピッキング作業をアシストする付加価値機能を備えたAGVを導入したお客様からはこんなうれしい言葉をよくいただきます。

モノを運んでいた人員を他の作業に回せて、人員配置にゆとりができた

アルバイトを雇わなくても済んだ

労働力不足の最近では、搬送にかかるリソースを他の作業に振り分けることができ効率化が図れたというお客様は多いですね。

よそでは「できない」と言われたんだけれど、シャープさん、どうにかならない?

これは当社の営業担当なら1度は聞く言葉。後で詳しく説明しますが、シャープはAGVの選定からシステム構築、メンテナンスまでお客様の要望に応じてカスタマイズしていく販売方法ですので、いわゆる「箱売り」の会社に相談されて「それはできません」と言われたお客様からのお問い合わせをよくいただきます。

■「AGV」とか「AMR」と言うけど、その違いって何?

まず、そもそもというお話から。

「AMRというのもあるじゃないか。それはAGVじゃないのか」と、おっしゃる方も多いでしょう。結論から簡単に説明しましょう。

AGV(Automated Guided Vehicle)とAMR(Autonomous Mobile Robot)の違いは、走行を制御する方式の違いです。

AGVはその名前にGuidedとあるように磁気テープ上をトレースすることで走行を制御します。

一方、

AMRはカメラやレーザーなどのセンサと、エンコーダ(機械的な移動量・方向や角度をセンサで検出する装置)やジャイロセンサを使って装置自体が自己位置を推定して走行します。つまり、周りの環境をセンシングして自律走行ができる搬送ロボットです。

磁気テープで誘導するタイプのAGVはもう20年以上前から使っているという工場もたくさんあるほど、FA(Factory Automation)の世界では長い歴史があります。ですから、新しい技術でAMRが登場しても「AMRはAGVの一種」というイメージを持たれている方は多いと思います。

■実は、第4世代まであるんです

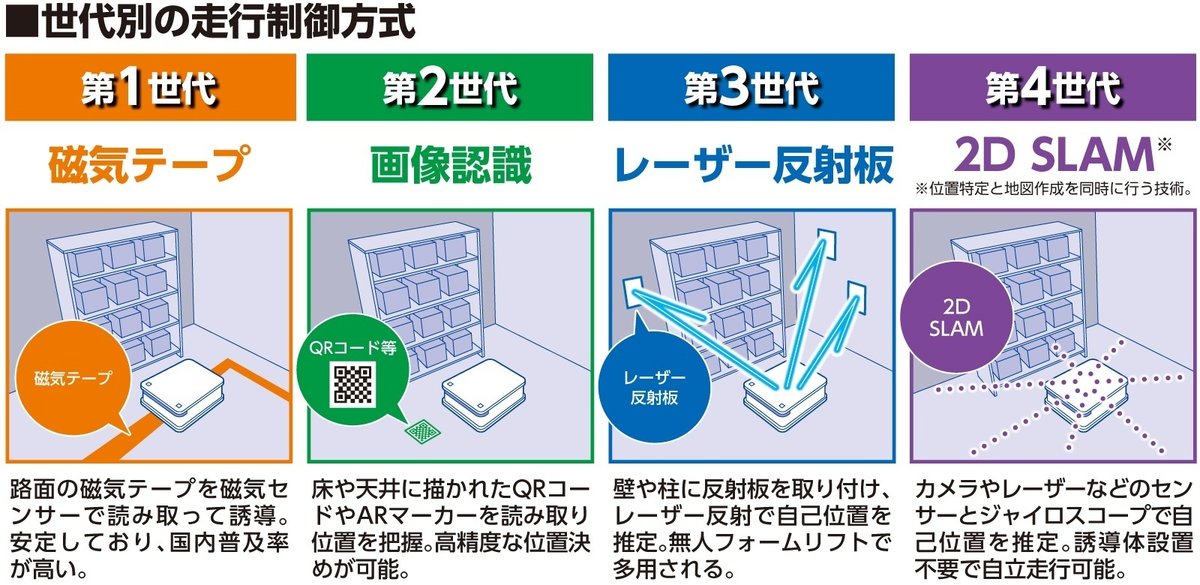

走行制御技術を世代別に無人搬送車を分けると、図のように4つになります。

第1世代は、お馴染みのAGVですね。

第2世代は磁気テープに替わってQRコードなどを読み取って位置を把握し走行するタイプ。

第3世代はレーザー反射板で自己位置を推定して走行する技術です。これは無人フォークリフトで普及しています。

そして、第4世代に当たるのが、AMRです。

この4つ、AGV市場での普及度はどれくらいでしょうか。

統計などがないので正確な数字はわかりませんが、市場の最前線にいる僕たちの感覚的なところで推定すると、日本では第1世代のAGVが今も全体の80%ぐらいを占めていると思います。

第2世代は、世界的に台数が伸びており、日本でも物流センターなどでの大規模ソリューションでの導入が増えています。

第3世代は日本での採用例は非常に少なく、普及する前に第4世代のAMRが登場したので、今後はAMRが主流になっていきそうです。

これも正確な数字では言えませんが、日本で造っているメーカーの数でも第1世代のAGVが圧倒的に多く、第2世代を正式販売しているのは10社以下、日本で第3世代を販売しているメーカーはほとんどないと思います。

第4世代は新規参入が増えており、販売実績を有しているメーカーは、日本でも数十社になっているでしょう。

シャープは

第1世代を「有軌道モデル」

第2世代を「グリッドモデル」

第4世代を「ガイドレスモデル」

と呼んでいます。

少し自慢をさせていただくと、

シャープは3つの制御方式のモデルをラインアップしている、数少ないメーカーです。

■用途に合った無人搬送車を選ぶコツ

無人搬送車にもいろいろな種類があることはご理解いただけたと思います。次に、用途によってどんな装置を選ぶか。

まず、一般的に無人搬送車が使われる主な用途を整理しおきましょう。

1.倉庫などで

・入庫の荷物を所定の棚へ運ぶ

・出荷の未荷物を棚から出荷場へ運ぶ

・ピッキング作業をアシストする

2. 物流センター、配送センターなどで

・ピッキングやソーティングで、人が定位置で作業できるようにする

3. 製造工場で

・上流工程のラインから下流工程のラインへワークを運ぶ

・ラインを回りながら製品を集める

4. その他の現場で

・飲食店での配膳作業のサポート

・病院や療養施設などで食事やリネン類を運ぶ

・農場で収穫物を運搬する

1の用途では、磁気テープを床に貼れる環境であれば、一番実績があるAGVがおすすめです。フォークリフトが行き来する環境など磁気テープが貼れない場合は、AMRが良いでしょう。

2の用途は、大規模な物流センターで注目されているGTP(Goods To Person)化の例です。この用途では高度な位置決めができ、多彩な経路を構築できる第2世代の「グリッドモデル」が数多く導入されています

3の製造現場でも1と同じで磁気テープを床に貼れる環境なら、現時点ではAGVを一番の候補として考えた方が良いと個人的には思います。特に、他の自動化設備との連携した無人化では確実で安定した稼働が見込めます。

「磁気テープを貼るのは今どきではないな」と言われる場合は、AGVとAMRの両方の機能を備えたハイブリッドモデル(磁気テープがあるところはその軌道に基づいて精度の高い走行をし、テープがないところは経路変更や障害物の回避ができる、良いところ取りのモデル)があります。

4の用途の場合、磁気テープを貼れる環境はあまりなく、人が行き来する環境が多いので、障害物回避ができるAMRが中心となります。ちなみに当社のモデルは、障害物停止を行うようプログラムしています。

■カゴ車を引っ張る、パレット(荷物を載せる荷役台のこと)を持ち上げて移動する…、搬送方法の違いは?

無人搬送車がどうやってモノを運ぶか、つまり搬送方法の違いについても見ておきましょう。

・専用台を載せて運ぶ

AGVやAMRの上に台を設け、その上に荷物を載せて運ぶ方法で。一番シンプルな搬送方法と言えるでしょう。人が台車などに乗せて運んでいたものをAGVなどに置き換えるという感じです。飲食店などの配膳ロボットは、お店のイメージや運ぶものに合わせて専用の棚を作りますが、基本的にはその応用と言えます。

・カゴ車を牽引して運ぶ

工場や倉庫で多い搬送方法です。定められた位置に設置したカゴ車の下に無人搬送車が潜り込んでフックをカゴ車のフレームを固定して牽引する方法や、専用のアタッチメントでカゴ車に接続し引っ張っていく方法などがあります。カゴ車をつなぐ作業は人を介さず自動で行います。1台のAGVでカゴ車を複数台連結して運ぶことも可能です。

4輪とも自由輪のタイプのカゴ車、つまり旋回できるタイプであれば、既存のカゴ車が利用できます。

同じく牽引して運ぶ例では、パレットに荷物を載せたハンドリフトを、ハンドリフトごと牽引して運ぶ方法もあります。

・パレットや棚を持ち上げて運ぶ

荷物を平置きしたパレットや荷物を積んだ棚の下に、無人搬送車が潜り込み、持ち上げて(リフトアップして)運んでいく方法。パレットの場合は、装置が潜り込むためのスペースが必要なので、パレットステージなどを利用します。

・コンベアから自動で受け取って運ぶ

無人搬送車の上にコンベアを設け、設備側のシューターやコンベアから自動で荷物を受け取り、搬送する方法。積んだ荷物を次のコンベアに移載したりなど、様々な自動化ラインを構築できます。

どの搬送方法でも、それぞれ専用のユニット(僕たちは「上物(うわもの)」と呼んでいます)が必要になります。

お客様の要望に合わせてうまく上物をカスタマイズでき

るかも、AGVメーカーとしてもシステムインテグレーターとしても腕の見せ所になります。

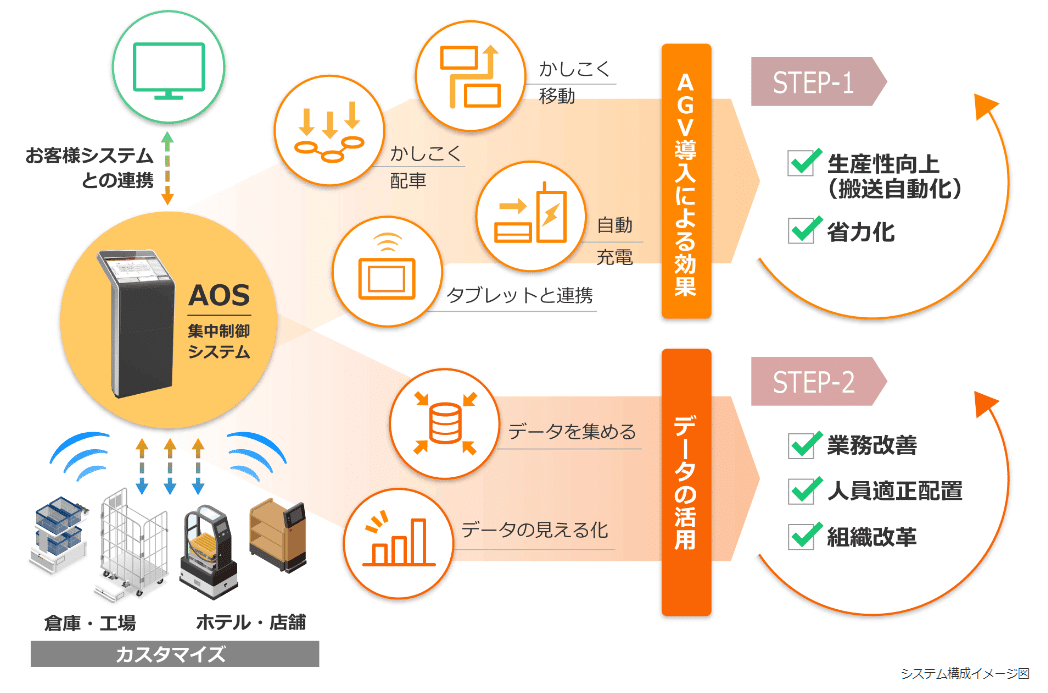

■導入成功への早道は、集中制御システムの充実

ここまではハードウェア中心のお話でしたが、導入では複数台のAGVやAMRを集中制御するソフトウェアがどのような機能を持っているかを理解しておくことも大事です。

これは僕の知る限りのことですが、AGV・AMRには配車を制御するための基本的なパッケージソフトを必ずメーカーがもっているという訳ではありません。

またパッケージソフトをもっているメーカーでも、お客様のシステムと連携するなどカスタマイズした運用が必要な場合は、SIer(「エスアイヤー」。システムインテグレーターのことを指します)さんを紹介するというビジネススタイルをとっていることが多いようです。

この場合、希望通りの自動搬送システムができるかどうかは、SIerさんの腕次第ということになります。

カスタマイズをしない場合でも、付属しているパッケージソフトが

・何台まで同時に制御できるのか

・自動で経路生成できるのか

・走行状況はどのように確認ができるのか

・どのような走行データが収集できるのか

・将来的な機能の拡張性

などは事前に確認しておいた方が良いと思います。

ちなみに、シャープは「AOS(AGV Operating System)」という独自の集中制御システムを開発しています。

通常でシステムの種類にもよりますが、最大200台の同時制御が可能で、自動経路生成、AGVの走行データのロギング(定期的に記録すること)、走行状況の見える化など豊富な機能を搭載しています。

■気になる導入時のイニシャルコストは?

AGVやAMRの基礎知識はご理解いただけたと思います。

それでは、導入時に掛かるイニシャルコストについて、整理しておきましょう。

・本体の費用(基本のパッケージソフト、バッテリーの充電設備などの最低限必要な設備・ソフトも含めて)

・有軌道の場合、磁気テープなどの敷設費用

・本体に設置する上物(テーブルやコンベア、牽引やリフトアップなど)の設計・製作費用

・据付や導入サポートなどに掛かる費用

・システムをカスタマイズする場合は、システム開発費

まずないとはと思いますが、本体が安かったので契約したら、後からいろいろ追加費用が出てきた、ということもあり得ますので、本体の値段だけでは単純に比較できません。

・本体価格にはどのような付属品が含まれているか

・パッケージソフトのカスタマイズは、どの程度までなら費用に含まれるのか

などは、しっかりと確認しておいた方が良いと思います。

◆展示会でうまく情報収集するには?

物流展などの展示会はたくさんのAGVやAMRメーカーが集まり、情報収集にはよい機会です。そんな時に、効率的に情報を集める方法をアドバイスしましょう。

A地点、B地点、C地点の荷物を200m離れた集荷場へ運ぶ…

というようにAGV導入の具体的な目的がはっきり決まっており、

かつ、自動化設備の制御などに詳しい方がおられる場合。

この場合は時間当たりどれだけの荷物が運べるか、カゴ車で運ぶ、パレットで運ぶなど希望する搬送方法で運べるかなど、ハードのスペックを中心に情報を収集する方が良いでしょう。

具体的な導入イメージは持っていないけれど、

今ある設備をAGVやAMRに置き換えたらどうなるのか。

あるいは、

いまは人が行っている作業を置き換えたらどうなるのかを知りたい。

システムに詳しい方がいない場合、AGVやAMRを導入して効率を上げていくには、どれだけ良い提案をしてくれるか、どのようにフォローアップしてもらえるかが重要になってきます。

何か質問してみて、

例えば、「こんなシステムがあるんだけれど、このAGVにつながりますか」と聞いた場合に、「できます」だけでなく、「どんな作業手順ですか」「どんなチェックシステムで作業されていますか」などのように、問い返してもらえるかどうか。

そうした会話の中で、倉庫なら倉庫、製造現場なら製造現場の作業の流れについて、そのメーカーがどれだけ理解しているかが、ある程度分かるでしょう。

後は、AMRでは「人がいる環境でもちゃんと動きますか」などの安全性についての確認や、保守メンテナンスなどのアフターフォロー、工場はどこにあるのか、なども確認しておくと安心です。本体を売って終わり、というケースもあり得ますので。

◆導入事例は、すべてが紹介できるわけではありません

展示会とともに、大きな情報源となるのがWebサイトです。

Webサイトにある導入事例は実際の使い方がよくわかり、似た業種の例があると参考になるでしょう。シャープのWebサイトでもお客様にご了解いただき、いくつかの事例をご紹介しています。

ただし、すべての事例を紹介できるわけではありません。特に、製造現場での設備と連携したAGV導入などは、お客様の生産システムのコアの部分にもなりますので、紹介することは不可能です。

一方、物流センターなどでの導入事例は、お客様自身がAGV導入を業務改善のアピールとして捉えてくださり、比較的公開しやすいようです。お客様のYouTubeチャンネルなどで、当社のAGVが活躍しているシーンを見ることもよくあります。

●シャープの弱みを正直にお話します

メーカーの選び方など、いろいろ偉そうなことを書いてきましたが、それではシャープはどうなの?と、思われていることでしょう。

ここからは、シャープの強み、弱みを正直に分析していきましょう。

まずは、あまり大きな声では言いたくない弱みから。

シャープはお客様の現場を見させていただいて、この工程ならこんなAGVが良いのではと、お客様と対話しながら機器選定からソリューションを提案していきます。

ですから、幅広い要望にお応えできるように、たくさんのモデルをラインアップしています。先にお話したように、走行制御方式別だけでも「有軌道モデル」「ガイドレスモデル」「グリッドモデル」の3種類があり、さらに各モデルに標準型、小型、重量型、長時間稼働型などのタイプ別に機種を用意しています。

そのため、特定のモデルに絞って量産しているAGVメーカーと比較すると、機器本体のコストでは高くなってしまいます。

もう一つの弱みは、簡単なというと語弊があるかもしれませんが、例えば2台のAGVに荷物を運ばせるだけというようなシステム案件には、やはり競争力がありません。

というのも、シャープ独自の集中制御システム「AOS」は高スペックで、ご提案すると「そこまでのシステムはいらないよ」と言われるケースも多いからです。

正直にお話すると、機種を絞って量産し、簡単な案件をたくさん受注する方が、ビジネス的には効率が良いですし、楽に営業できるかもしれません。

しかし、こうした弱みは、逆に強みにもなるのです。

●シャープの強みは、お客様と一緒に最適の搬送システムを創り上げていけること

まず、ハード面での強みは、機種のラインアップの豊富さ。

有軌道モデル(AGV)は最大1tの荷物を運べる重量型から、通路幅が狭い現場にも対応する小型やスリム型など、9タイプが揃っています。

ガイドレスモデル(AMR)も同じように5タイプが揃っています。

また、カゴ車搬送ユニット、コンベアユニット、リフトアップユニットなど、「上物」も豊富で、様々な搬送方法に対応しています。

カスタマイズも得意としており、お客様の要望に合わせたものを製作することも可能です。

ソフト面では、なんといっても集中制御システム「AOS」のパフォーマンスの高さです。

最大200台のAGVやAMRの走行ルートや速度を瞬時に選択し、衝突回避や迂回、交差点の合流制御を最適化する経路指示システムを備えています。

また、カスタマイズでMES(製造実行システム)、WMS(倉庫管理システム)、PLC(Programmable Logic Controller)、カメラシステムなどのお客様のシステムとインターフェースを構築することで連携ができます。

さらに、蓄積されたデータを整理して各種見える化表示や、解析ツールを構築することで、業務改善に役立てることもできます。

そして、ハード・ソフトの充実を活かした、ビジネスのスタイル。

例えば、

倉庫を自動化したいけれど、AGVではどんなことができますか?

というご相談を受けたとします。

僕たちはまず現場を見せていただき、そこでの作業のどこに課題があるのかを分析していきます。在庫管理の精度を上げることなのか、ピッキングを効率化することなのか、などお客様が本当に困られている課題を見える化し、その課題を解消するAGVの活用をご提案します。

ご成約いただければ、機器やシステムの設計・製作を開始し、納品・立上調整・現場移管・オペレーション導入を行い、導入後の保守サービスまで対応します。

ハードからシステムインテグレーション、導入後のサポートまで、一気通貫で対応し、お客様が本当に困っておられることにお応えできる、最適の自動搬送システムを創り上げられること。これがシャープの最大の強みです。

■自社工場での搬送システムがバックグラウンド

シャープが他のメーカーさんとは異なる独自のAGVビジネスを展開しているのは、僕たちの事業部の成り立ちに背景があります。

シャープが本格的にAGVの外販を始めたのは2017年からですが、そのずっと以前から自社の工場で使う無人搬送車を設計・製作しており、元々は自社の工場の立ち上げ等を行う生産技術の本部組織チームが、生産工程の改善の為に導入し始めたことがきっかけです。

その後も最先端の技術とノウハウを駆使して、自社の工場において高度な搬送システムを創り上げてきたという歴史があります。

そうしたバックグラウンドを持つ生産技術のエキスパートやシステム開発者、ロボティクス技術者が結集しているのが僕たちの事業部です。

ですから、ハードやソフトの開発はもちろん、作業工程を分析して課題を見つけたり、それを改善するためのシステムを構築することは、みんな得意中の得意です。

しかし、外販の営業となるとまったくゼロからのスタートでした。

■外販の最初のきっかけは、カゴ車の搬送システムから

自社やグループの関連会社への販売実績があるとは言え、外販はほとんど実績がありません。後発の会社ですから、特色がないといけないということで、独自のピッキングアシストシステムを備えたAGVを開発し、物流倉庫さんを中心に営業を開始しました。

しかし、当時は物流現場の知見があまりなく、今思えば営業も稚拙だったのだと思います。お客様からあまり良い反応は得られない日々が続きました。

そんな時、前部署の超音波洗浄装置の販売でお世話になっていた商社さんの勉強会で、カゴ車を自動で牽引するAGVをご紹介したところ、「これは面白い。ぜひ売らせてほしい」とお声が掛かり、そこからいろいろな案件のお話をいただくようになりました。

このカゴ車の牽引システムはAGVがカゴ車の下に潜り込んで、フレームにフックを固定するというものでしたが、飽和した市場でも、ちょっとした工夫で新たなビジネスが開けることを学びました。

■高度な制御システムを突破口に

そうして、営業を拡げていくうちに、大きな突破口が見つかりました。

当時のAGVメーカーさんの製品はPLC制御が中心でした。そのため、フレキシブルに走行できない、複数台制御がうまくいかないなどの問題があるものが多かったのです。

シャープは自社工場などで、10台、20台という台数のAGVを同時に、効率的に動かすために、制御システムの開発には従来から力を入れて取り組んできました。そのため、他社の制御に比べて、非常に高度な配車ができるシステムが出来上がりました。

ここが一つの突破口になると確信し、それを中心にした営業活動を拡げていくことで、お客様の当社に対する評価は以前よりもずっと高まっていきました。

■物流現場を知っていますか? と言われたこと

営業を始めた初期の頃の思い出で、もう一つの忘れられないエピソードがあります。

物流市場で拡販していくために、大手のマテハンメーカーさんに当社の製品を採用してもらえないかと、ご相談しに行った時のことです。

「物流現場の大変さは知っていますか? 知らないメーカーさんとは組めませんよ」

と言われたことです。

それまで製造現場での営業をしていて、その厳しさや大変さは理解していたので、物流現場も同じように思っていましたが、物流にはまた別の大変さがあります。まずその現場を良く知らないと営業活動はできないのだと改めて思いました。

以後、たくさんの倉庫や物流センターさんの現場を回らせていただき、知見を積み重ねることができました。

お客様の荷物を扱っている物流現場は自社の都合で仕事を止めることができません。それだけに、アフターサービスも重要です。

シャープは全国50か所以上のサービス拠点があり、修理・点検・消耗品販売のサポートをしています。万が一、システムに不具合があった時も、すぐに対応できることを、もっと訴えていきたいと思っています。

■実績ゼロから6年で100システム以上に

外販実績0からスタートした、シャープのAGV事業は、今や100システム以上の納入実績があります。

倉庫、配送センター、製造工場、飲食店、農場と納入先も様々です。お客様の要望に合わせて一つひとつのシステムを創り上げていくというビジネスですから、同じものは1つもありません。

それだけに、同じ100システムでも、他社よりもはるかに豊富な経験とノウハウを積み重ねてきたという自信があります。

こんなことはできないか?

こんなモノは運べないか?

というご要望がございましたら、ぜひ気軽にお声を掛けてください。

AGV関連商品に関するお問い合わせ/お見積依頼/資料請求はこちら。

★ロボット倉庫ソリューション

搬送ロボットには、専用棚からコンテナの出し入れを可能とするスタッカー機構を搭載しており、入出庫作業を自動化します。

コア技術である集中制御システムは、100台以上の搬送ロボットを一括管理しており、工場や倉庫の上位システムと連携しながら、最適な指示を出すことができます。

★多階層ロボットストレージシステム

今まで平面で利用していた倉庫内の商品保管スペースを階層化。

高密度、高効率の物流倉庫を実現。

従来敷地面積が広く、取り扱う商品が多い大規模な倉庫を中心に採用されてきたGTP(Goods To Person)方式を、中・小規模の倉庫においても効果的に導入できます。

SHARPブログ

第1回:まずは2024年問題について感じたこと