待っているだけで棚が目の前に移動!?自律型搬送ロボット【AGV】とは?

未来を考えない者に未来はない

(ヘンリー・フォード 1863 - 1947)

皆さんは、待っているだけで欲しい物が目の前に届いたことがありますか?

何やら怪しい話になりそうですが(笑)実は物流ではロボットを使って、自分の欲しいものを目の前に運んでくれる技術が既に実用化されています。

ここでは、その自律型搬送ロボットである【AGV】と呼ばれる技術について実例を使いながら紹介して行きます。

倉庫内で活躍する自律型搬送ロボット AGV

AGV(【Automated Guided Vehicle】):無人搬送車(または無人搬送機)

つまり物を運んでくれる自動運転の車になります。(但し、道路運送法として公道は走れず、倉庫内などの私有地に限ります。)

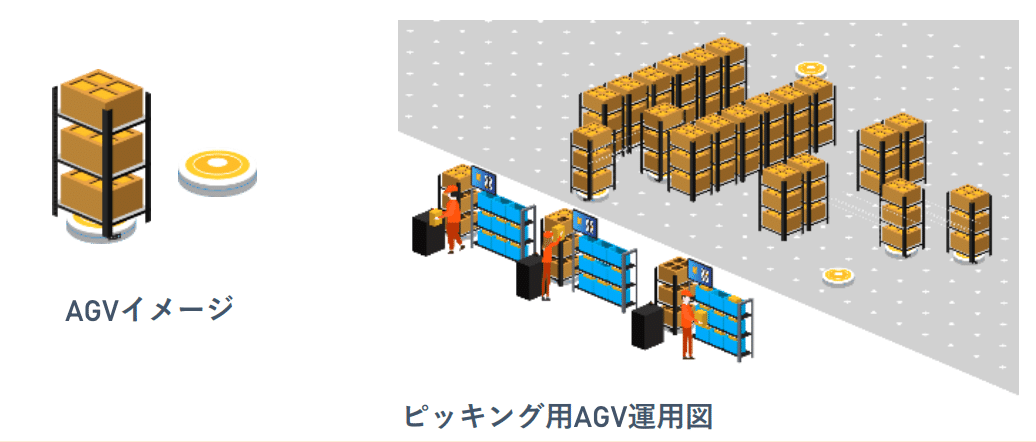

搬送物はケース単位やパレット単位など様々ですが、用途としては作業者の元まで商品を自律移動で運んでくる代物です。

移動は床に配置したQRコードや磁気テープ、レーザー認識等の技術により自律走行します。ただ移動するだけではなく同時に走っている他の台の位置を把握し、渋滞や衝突も未然に防ぐように動きます。

棚を搬送する際には、AGVが棚の下に潜り込み棚を持ち上げ、ステーションと呼ばれる作業者が待機している箇所まで搬送し、作業者のピッキングが終わり次第棚を戻します。棚は固定位置に戻すものもあれば、出荷量の多いものはステーション側へ再配置することにより生産性を上げるAGVもあります。(下記、移動イメージ)

これにより作業者はピッキングする商品まで歩くことなくピッキングすることができるようになりました。

実はAGVが実用化されつつある背景には、物流倉庫作業の過酷さが背景にはありました。

AMAZONでは1日24キロも歩かされていた!?

現在、ネットショッピングという日常的かつ当たり前の新しいサービスを創り上げたAmazonですが、実は過去不名誉な記録を保持していました。国際労働組合総連合(ITUC)は2014年5月、Amazon物流センターの従業員が1日当たり24キロメートル歩行していると発表しました。

この24キロ、どのくらいかというと日本では東海道新幹線東京駅〜新横浜駅までを歩いた距離が約24キロになります。新幹線の2駅分を1日で歩いています。それだけでもかなり過酷ですがその最中にピッキング作業があると考えるとかなりの労働ですね。。。

さらには2015年8月に米ニューヨーク・タイムズがアマゾン社員の証言を基に過酷な労働現場について報じるなど、急激な成長によるアマゾン社内における負の面が明らかになりつつあり、2015年11月には日本でもアマゾンの労働組合が結成されました。

そこでAmazonの作業者の労働改善を図るべく、2012年に物流センター向け運搬ロボットメーカーの米Kiva Systems(現在のAmazon Robotics)を買収。労働者環境の改善に着手しました。

Kiva system社により、これまでは商品が置かれている場所まで移動をしてピッキングをしていた作業者は、定点で待機してAGVが指定の棚を搬送してくるのを待つだけでピッキングが可能となりました。

Amazon倉庫労働者の過酷さが表面化したのを皮切りに、日本においても他企業で労働環境改善を目的として、自律搬送型ロボットが開発、実用化されるようになって行きました。

実用事例におけるAGVの得意領域とは?

導入事例①株式会社MonotaRO

笠間ディストリビューションセンター

モノタロウといえば、軍手やヘルメット、作業服など工具用品を主に通販で販売している会社です。取扱商品数はなんと1,800万点にも登るそうです。

そんなモノタロウの笠間ディストリビューションセンターには、日立社の「Racrew」が約260台以上も稼働しています。これにより作業生産性も従来のピッキング作業に比べて3倍超の作業効率向上を実現したとのこと。

またモノタロウは2017年での笠間ディストリビューションセンターでの導入を皮切りに新しく「猪名川ディストリビューションセンター(仮称)」を開設するとのことで、「Racrew」が約400台稼働予定。このセンターは延床面積が約130,000平方メートルとMonotaROが運用する物流倉庫の中では最大規模で、2022年3月に納入予定となっています。

導入事例②アスクル株式会社

ASKUL社もモノタロウと同様にオフィスや工具用品の通販サイトになります。取扱商品数は800万以上とこちらもかなり多くの商品を取り扱っています。

ASKUL社はGeek+社の「EVE」というAGVを111台導入し、GTP(Goods To Person)という作業者の元へロボットが商品を搬送することを実現。作業者の歩く作業の自動化に成功した。

導入事例③トラスコ中山株式会社 プラネット埼玉

続いてはトラスコ中山の事例だ。トラスコ中山のプラネット埼玉は以前の記事で記載したので拠点全体についてはこちらを参考にしていただきたい。

このプラネット埼玉では、GROUND株式会社が代理店の「Butler」を73台導入しています。ButlerはインドのGreyOrange社が製造しており、日本国内での実績も徐々に増えている会社とのこと。

トラスコ中山はプラネット埼玉に設置後、稼働状況や実績を判断し宮城のプラネット東北にも導入準備を進めています。

実用化されている各社の共通項としては、下記の2点が挙げられる。現在のAGVの得意領域と物流現場の課題が一致した事例と言えるのではないでしょうか。

●取扱商品数が多い

●作業者の移動時間が多い

今後、物流倉庫作業者の環境は劇的に変わる

冒頭にあるヘンリー・フォード氏の名言にもあるように、未来を考えない者には未来はない、のではないでしょうか。自動車を人々の当たり前の乗り物にしたフォード氏も、より良くなる未来を考えた結果での功績と言えるのかもしれませんね。

今回見てきたAGVも、昔から見たら「ドラえもん」のような世界であったと思います。ただ、描いた未来は徐々に現実世界で実現化してきています。

今後更なる技術発展による労働環境の改善が見込まれます。

物流の技術進化に着目しながら、より便利で快適な世の中になることを期待しましょう。