写真とともに、南部鉄器の製作現場を追う。

工芸好きの旅人、はるかです☺

南部鉄器の急須で、お茶を淹れるのが好きなのですが、

ある時、「そういえば、これ鉄を溶かしてつくってあるんだよな」と、当たり前のことに思い至り、職人たちの製作現場に思いを馳せました。

圧巻の鋳造技術、南部鉄器ができるまで。

南部鉄器は、デザインを決定したあと、外側・内側2種類の鋳型をつくり、その中に溶かした鉄を注ぎ込む。冷めたら鋳型から取り出し、釜で焼いたのちに着色し、鉉(つる)をつける。

南部鉄瓶をつくるには、100を超える工程があるんだとか。ひとつひとつの作業に経験則による熟練の技が込められています。

①工房の個性が出る「デザインを決める。」

鉄瓶制作は、まずデザインを考えることから。

独自の伝統形状や時代にマッチしたデザインなど、工房それぞれの味が出ます。特に肌(鉄瓶の外側部分)は最も目に触れる面となるので、技巧を凝らしたものが多くあります。

②外側の型をつくる「型挽(かたひき)・紋様押し・肌打ち・型焼(かたやき)」

デザインした通りの鋳型が完成したら、完全に乾く前にアラレ棒やヘラを使って紋様を押していきます。

紋様押しの道具は、工房ごとに職人がこだわりをもって自作しています。霰・亀甲・松・桜や、雲龍・山水など、鉄瓶の表面に浮き出る紋様は、手作業で作られているというからすごい……🍵

続いて、肌打ちと呼ばれる作業に入ります。川砂と少量の粘土を水で溶いて丸めたもので、鋳型に軽く押していきます。これにより、鉄瓶の表面にぼつぼつと独特な味わいのある形ができます。

最後に、型焼(かたやき)という工程です。これまで紋様をつくっていった鋳型を約1200度の炭火で焼いていきます。この型は、何度か使ったあとに壊され、再び鋳型の材料として活用されます。

③内側の型をつくる「中子(なかご)」

内側の型「中子」をつくる工程です。

中子と鋳型の隙間に鉄が注がれて、そのまま鉄瓶の厚みになります。こちらは外側の型とは違い、焼かずに乾燥させて、型から外しやすくするための炭の粉を塗ります。

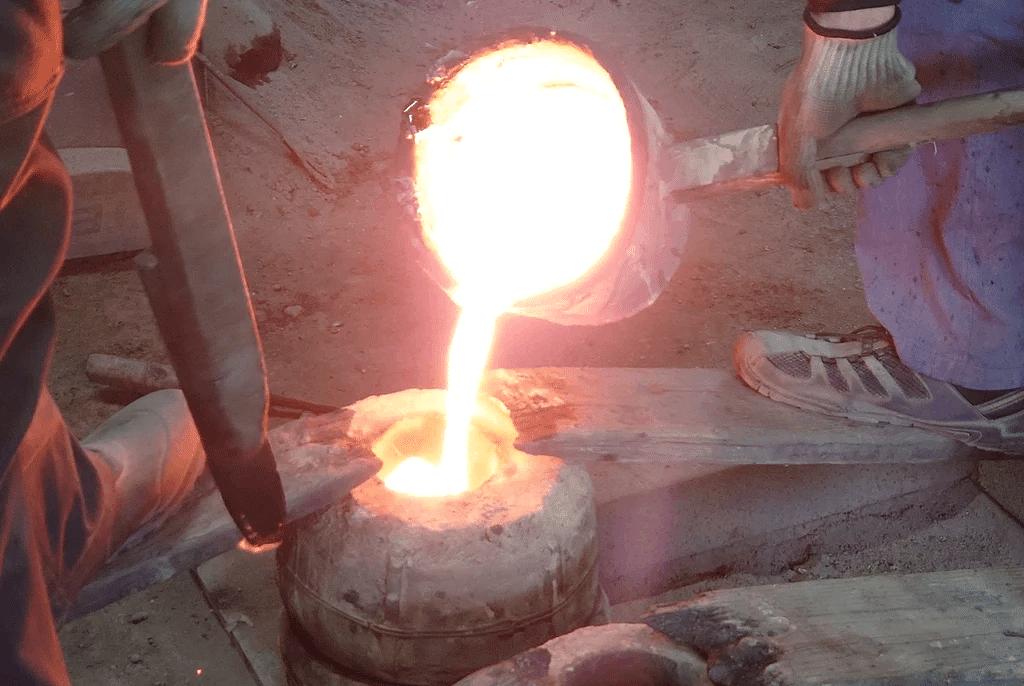

④ついに鉄を注ぐ「鋳込みの準備・フキ(溶解作業)・窯焼き」

まず、鋳込みの準備のために、鋳型の表面をすす(油煙)でいぶします。鋳型の表面の砂が焼き付くのを防ぐ目的があります。

準備ができたら「フキ」と呼ばれる鉄を溶かす作業に入ります。コークス(石炭を蒸し焼きにして作られる燃料)と鋳鉄を交互に入れて、溶解炉の温度を約1400~1500度で溶かしていきます。

次に窯焼きと呼ばれる工程に移ります。

約800度の炭火で30~40分程度蒸し焼きにして、酸化皮膜をつけます。酸化被膜をつけることにより鉄器を腐敗から守り、錆を防ぐ効果をもたらします。

南部鉄瓶、南部釜特有の錆び止め処理加工の工程です。

⑤仕上げていく「漆付け・着色」

釜焼きを終えたあとは、ヤスリや砥石等で手入れをします。約300度程度に熱した鉄瓶に、漆を手作業で塗っていくというから驚きです。高熱の鉄瓶に刷毛で均等に素早く焼き付ける作業は特に高度な技術が要求されます。

この工程のあと、おはぐろ(鉄片を漬けた酢酸鉄溶液に茶汁を混ぜ合わせた汁)を塗って仕上げます。おはぐろは混ぜる茶汁の量によって、黒や茶の微妙な色の違いが表れるとか。

400年の歴史をもつ工芸品が、いまでも生活に溶け込んでいることの凄みを感じる。

南部鉄瓶は、およそ400年もの間、絶え間なく技術を向上させてきた職人の技が受け継がれている工芸品。

紹介した工程は、100あるうちの一部に過ぎません。岩手県という冬の気温が0度を下回ることも多い地域で、工房の中では、高温の鉄と向き合う別次元が流れている。そのことに思いを馳せると、持っている急須に対する思い入れが深まります。

さらに詳しく知るにはこちらを参照してください。

他にも、製造工程を見てみたい工芸品があったらコメント欄で教えてください♪

日本工芸スタッフ。日本の伝統工芸に魅了され、その美しさや技術に感動する日々。旅行が大好きで、新たな文化や素敵なものに触れることが大好きです。このnoteでは、日本の工芸文化や旅先での出会いを通じて感じたことや、見つけた情報をシェアしていきます。一緒に工芸品の魅力に迫りましょう!

この記事が参加している募集

この記事が気に入ったらサポートをしてみませんか?