【ナビゲーター①】for【勝手にムダがなくなる仕掛け】

<<<更新情報>>>

2025.1.9:下記・全記事の最終行に『【ナビゲーター①】に戻る』を追記。

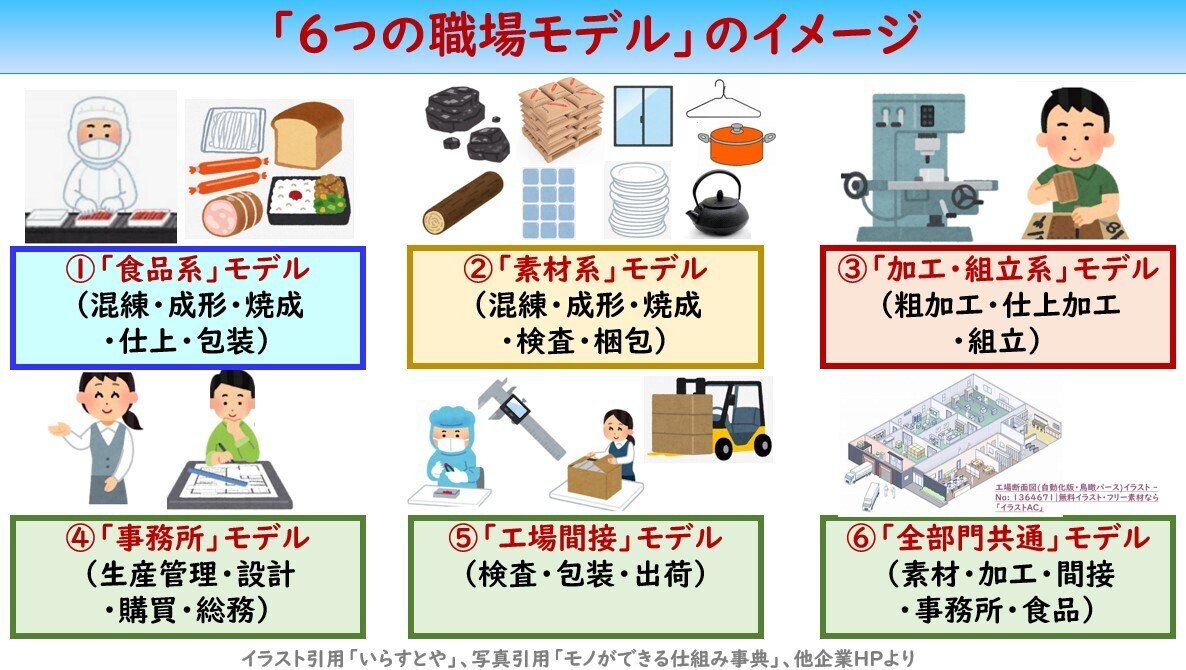

(図4)対象とする「ものづくりの流れ」

①「食品系」モデル:

(配合・成形・焼成・調理・仕上・包装)

1)「割れやすい・欠けやすいを防止する仕掛け」(超高速1分動画)

2)異物混入防止の見落としにフタ/カバーする仕掛け」

3)計量ミス防止の仕掛け

4)ドラム缶整理時間が減った仕掛け

5)「半製品の補充生産をカンバンでする仕掛け」(超高速1分セミナー)

②「素材系」モデル:

(混練・成形・焼成・検査・梱包)

1)設備停止となった原因の「ゴミつまり」を起こさない仕掛け

2)クレーン 待ちを減らせる仕掛け

3)運搬無し・時間削減のインライン検査という仕掛け

4)取出・充填日数削減の仕掛け

5)ドラム缶整理時間が減った仕掛け

③「加工・組立系」モデル:

(前加工・仕上加工・組立・包装・出荷)

1)「加工機レイアウト刷新による働きやすい職場の仕掛け」

2)「本来の研磨機を使わずに、小型のハンディー研磨工具で検査前処理を実施できた」

3)「加工が、いっぺんに4個できる仕組み」

4)(寸法測定器内蔵・自動加工機)「寸法不良原因特定・対策の仕掛け」

5)クレーン 待ちを減らせる仕掛け

6)工程時間を短縮したい:「加工待ち品があふれる」

7)「適正人員算出方法」(現状5名→4名へ)

8)「適正人員算出方法」(ラインスピード下げて 4名→1名へ)

④「事務所」モデル:⑤「工場間接」モデル:

(営業・設計・購買・生産管理・総務)

(生産管理・検査・包装梱包・出荷)

1)事務所関係の改善ネタ①

2)(品質管理・製造関係者の方へ)役に立った手法・やり方<追記・説明>

3)「全数検査の手間削減 1/10」

4)運搬無し・時間削減のインライン検査という仕掛け|

5)分離操作が早くなる仕掛け

6)「新人教育をする間がない!そこで、写真→画像ファイル→呼出し・確認の仕掛け 」(超高速1分セミナー)

「⑥全部門」全モデル共通:

A気づき・盲点:

1)設備近くでなく、カベ周辺の棚に置く仕掛け(超高速1分セミナー)

2)「半製品の補充生産をカンバンでする仕掛け」(超高速1分セミナ)

3)気づいていないムダに気づける仕掛け

4)『「それは知っている」で慢心していませんか?、「それを部下に伝えて」「部下が理解・実施していますか?」』

5)「時間のちがいに気づけば」→「時間を錬金術のようにつくれます」

Bミス防止:

1)「ヒューマンエラー対策」をしましょう(^^)/~③

2)「運転条件設定ミス」(頻発してた→ほとんど無し)

3)計量ミス防止の仕掛け

C整理整頓:

1)「持ってきた人に、置いてほしい所に、置いてもらう仕掛け」

2)「平面的に置かず垂直に置く仕掛け」(超高速1分セミナー)

3)モノ探し・運搬を減らす仕掛け

4)問題に悩まない仕掛け(わかりやすい例)

5)設備近くでなく、カベ周辺の棚に置く仕掛け|

6)ドラム缶整理時間が減った仕掛け

Dムダ取り:

1)「持って・運搬しないで積付けができる仕掛け」

2)「時間のちがいに気づけば」→「時間を錬金術のようにつくれます」

3)(包装・梱包・出荷作業場)「休日出勤 週3日→0.5日になった仕掛け(多数)」

4)運搬無し・時間削減のインライン検査という仕掛け|

Eネック・少人化・見える化・教育・設備稼働:

1)「仮置き品の上に、使用予定日表示物を乗せて、

遠くから分かるようにする仕掛け」

2)「2名作業の1名化」:(やったら・出来た)の事例多い

3)『「それは知っている」で慢心していませんか?、「それを部下に伝えて」「部下が理解・実施していますか?」』

4)取出・充填日数削減の仕掛け

5)設備停止となった原因の「ゴミつまり」を起こさない仕掛け

F発想法:

1)気づきを引き出す「新しい見方・考え方」という仕掛け

2)問題に悩まない仕掛け(わかりやすい例)

3)「仕掛けをつくる」ための仕掛け(超高速1分セミナー)

4)アイディアラベルの書き方は「~の、~を、~する」と書けば、即行動につながる仕掛け(超高速1分セミナー)

5)やるべき事が溜まった時の対処方法

6)「時間のちがいに気づけば」→「時間を錬金術のようにつくれます」

G問題解決法:

1)【問題の取扱説明書】(1) 「問題はいきなり発生しません」→「問題解決のスペシャリスト」になれます

2)【問題の取扱説明書】(2)「問題発生の流れ」と「事後の分析」

3)【問題の取扱説明書】(3):「事後の分析」人が複数関係していて→分かりにくい

4)【問題の取扱説明書】(4):再発防止より賢い「兆しを発見した時の対処」

5)【問題の取扱説明書】(5):「問題解決」と「目標課題達成」の識別(キモ・極意かも知れません)

6)【問題の取扱説明書(6)】「品質不良/災害/組織事故 5つの防止対策」:現場実践経験x文献調査から整理・要約された「改善ターゲット」です

7)【問題の取扱説明書(7)】「作業ミス防止」①手順を間違えない対策(超高速1分セミナー)

H情報・その他:

1)「品質が良い企業」と「良くない企業」はこれだけの差があります!

2)新企画立案に向けて②:問題発生の流れ~予防活動

3)新企画立案に向けて③:問題発生が多かった業種

4)新企画立案に向けて④:生産トラブル対策・予防(人手x仕組みx技術)」

5)生産技術・品質管理【小論文(2)】「ものづくりの生産過程」 6)生産技術・品質管理【小論文(3)】「生産技術と品質管理の登山ルート」