【ザ・会社改造編12:生産革新あるある〜改革への抵抗心理〜】

本マガジンのこれまでの投稿は上記リンクに入っています。

本マガジンでは、本noteの最初に出てきた健が登場します。元々工場の課長だった健は本社に異動し、新規事業部長となり2年が経ちました。そして今回、既存事業の関連子会社に社長として出向するようになります。内示は本社副社長の哲也からです。 健の出向する子会社は、近年の中国競合企業による市場の価格破壊からシェアの激減・業績不振が続いているようです。健のミッションはその事業の立て直しと長期的な成長です。そのため出向前に哲也から三枝匡氏の「ザ・会社改造~340人からグローバル1万人企業へ~」解説してもらいます。今回は第6章の「生産革新でブレークスルーを起こす」の前半を解説します。

・・・・・・

👨🦳;おはよう。

🧒;おはようございます。今日は、第6章に入っていくのですよね。生産革新。私たちの専門ですから非常に興味があります。

◆事業革新のメガトレンド

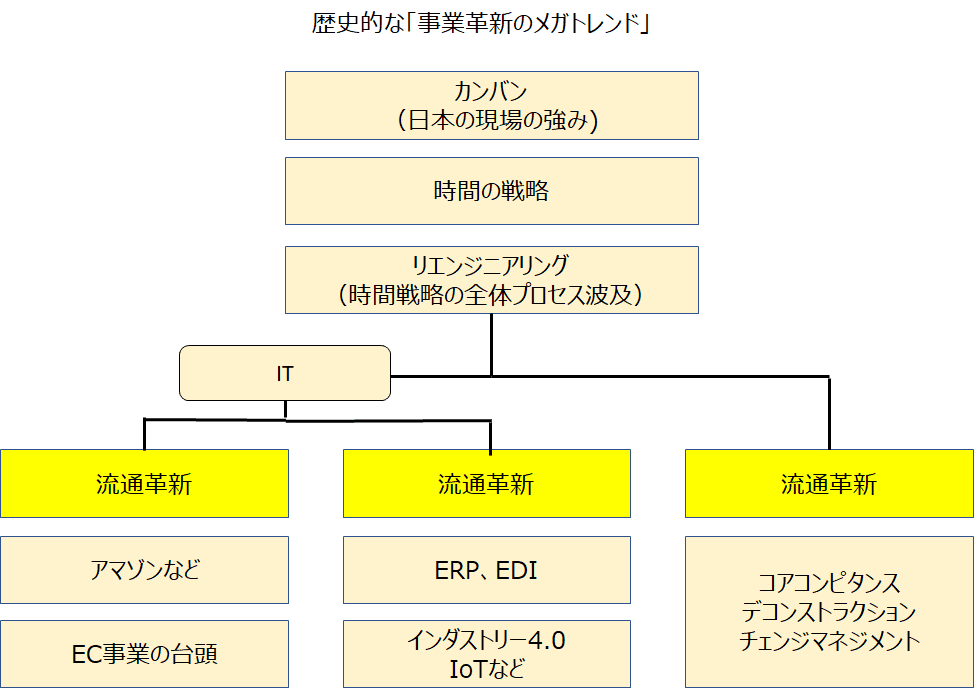

👨🦳;その前に、三枝さんがいう、「事業革新のメガトレンド」について、簡単に解説をする。これはなぜミスミに生産革新が必要であったかということにつながるからね。

🧒;メガトレンドですか。

👨🦳;ああ、これはトレンドというくらいだから、生産革新の歴史のことを言っている。まず1970年代から始まる。この当時から、「創る・作る・売る」のサイクルを速く回すことが競争に勝つ秘訣だと三枝さんは考えていた。そして、経済界ではトヨタ生産方式が注目されていた。さらに、重要な経営課題が社内の「部門と部門の組織の境目で滞留する」という事象は、工程内に仕掛在庫がたまっていくことと同じであると感じていた。このトヨタ生産方式というのが第一の潮流である。

🧒;ですね。トヨタ生産方式は過去後輩に指導したことがあります。これが生産革新の潮流だというのはすごくわかります。そして、第二の潮流はトヨタ生産方式をリーン生産方式とし、アメリカがその概念を昇華し「時間の価値」について追及し始めたところですよね。それが90年代頃でしょうか。確か、「タイムベースの競争戦略 ジョージ・ストーク、トーマス・ハウト 著」が代表的なものだったと思います。

👨🦳;よくわかっているな。その通りだ。そしてその時間への追求、つまり時間戦略は、「開発→生産→営業→顧客」というプロセス全体を早回しする改革手法を提案していったんだ。それが、MITのマイケルハマー教授著「リエンジニアリング革命」だ。

🧒;プロセス全体を早回しするというのは三枝さんと同じ考え方なのですね。

👨🦳;そう。そして三枝さんは、この全体プロセスに波及する時間戦略の流れを「事業革新のメガトレンド」と呼んだんだ。そして、そこからいくつかの革新が派生していったという。一つ目が、経営者の意識改革。経営者が全体統合することの重要性を意識するようになった。2つ目がITとの劇的な融合だという。つまり、時間の戦略が全体のプロセスに概念が波及しそれがITとつながることによって、サプライチェーン革命がおこった。SAPやオラクルのERP(業務統合ソフト)が台頭したのをイメージすればわかると思う。

🧒;確かに、システムと業務全体のすり合わせをするコンサル会社が爆発的に増加したイメージがあります。

👨🦳;そして3つ目の革新はITをフル活用したEC(電子取引事業)が勃興したことだ。アマゾンをイメージするのがわかりやすいだろう。アマゾンは古い流通業界のサプライチェーンに対して破壊的な事業モデルを作った。ワンクリックで必要なものが、いつでも次の日に届く、という短納期モデルだ。(サプライチェーンの中で、過去の流通の多くを切断している)ここまでの話を図にすると下記になる。

🧒;よくわかります。なるほど、世界は事業含めて早く回す、「短納期事業モデル」がトレンドになっているのですね。このトレンドにどう乗り遅れないか、それが肝になるのですね。

◆ミスミでの生産改善の重要性

👨🦳;そう。ビジネス全体をとらえて、流れを包括的に革新していく世界的な「事業革新メガトレンド」に乗り遅れてはならないと三枝さんは考えていたんだ。そして、「創る、作る、売る」というトータルの革新を促したいときに一番の弱みが「生産」だった。その時のミスミにその先進性を生み出せる技術者集団がなかったそうだ。一流になっていくは生産改善に取り組むチームが必要だと考えたんだ。

🧒:なるほどです。

👨🦳;そして、生産性改善室を新設し過去仕事で知り合った改善リーダーを雇った。さらに外部からトヨタ生産方式の指導者を迎えたんだ。

🧒;本格的ですね。

◆トヨタ生産方式の導入へ。改善活動への抵抗

👨🦳;だが、ミスミの協力メーカーの数は、主要企業だけで20社、その生産ライン数は、40を超え、生産品目も多岐にわたる。そのすべてに生産改善の成果をいきわたらせるのは大変な仕事になると考えていた。それでも、自分がミスミにいる間にめどをつけると三枝さんは覚悟を決めていた。だが、悪い予想通り、いきなり20社から3社を選ぶことにしたところから難航し始めた。

🧒;きっと、断られたのでしょう。土足で家に上がられるみたいに感じる協力会社が多いともいます。

👨🦳;その通りだ、君も経験あるだろう。あまり改善がされていない現場になればなるほど、自分たちのことが見えていないから外部からの改善を嫌う傾向があるよな。

🧒;はい。特にトヨタ生産方式に関しては内容も知らず、否定的にとらえる人もいますね。あんなのはうちには合わないとか、失敗事例を知っているなど耳にすることあります。

👨🦳:結局プロジェクトを受けいれると了承したのは、3社だったそうだが、熱意には温度差があったようだ。でも、その費用はすべてミスミもちなんだがな。

🧒;そうなのですか。でもサプライチェーンでつながっている主要工場であれば、全ての工場が一斉に改善を進めていかないと意味がないですよね。なぜならば、ジャストインタイムですべての工程をつなげてリードタイムを削減することが目的でしょうから。

経営者の謎解き 納期改善のメリット

生産改善の重要な狙い目は、生産リードタイムの短縮である。生産着手から出荷までの経過時間を短縮するのだ。サプライチェーン全体では、顧客が注文してから、顧客に着荷するまでの全体経過時間を短縮する。特に、顧客が必要な部品をひととおり揃えないと作業着手できない場合、一部の部品メーカーが納期短縮を実現したとしても、遅れるメーカーがひとつでもあれば、先行企業が実現した改善メリットは生かされない。

👨🦳:どこの業種も大変なのだが、ミスミは商品数だけでも1600万点ほどある。さらみミクロン単位の寸法違いまで入れると、800該(がい)ほどある。

🧒:該??

👨🦳:1兆の800億倍だ。信じられない数字だよな。

🧒:はい・・。それは倉庫を持つことはできませんね。在庫をゼロとする受注生産しかない。そしてその中でミスミの文化でもある「納期尊守」を継続していかなければならないということですね。

👨🦳:だが、受注生産で数量のバラつきに対応するためには、設備に余裕を持たせておかなければならない。そうなるとコスト高になる。この矛盾をどうするかが課題だった。

🧒;それは確かにトヨタ生産方式の概念がはまりますね。

(*ぜひ上述したトヨタ生産方式についてのマガジンも読んでいただければと思います。)

👨🦳:三枝さんは下記のように考えた。前回出てきた駿河精機もその対象になっている。

・ミスミの短納期のやり方は大きな利便性を提供できるが、ひとつの商品を大ロットで生産する場合よりも高コストになる宿命を負っている。三枝は、「 1個流し」の生産方法に磨きをかけてさらにコストを下げ、量産品とのコスト差を縮めたいと考えている。

・駿河精機には生産改善の「基礎」さえ、まだ導入されていない。そこには、たくさんの改善ネタがあるだろう。生産リードタイムの短縮を正しい手法で実現すれば、同時にコストも改善される。そこに金脈が眠っている。それは協力メーカー各社にも当てはまる。

・今後、中国やアジアのメーカーが台頭してくることを考えれば、コスト競争力を高めることは必須である。

・ミスミの標準 3日目出荷という短納期モデルは、もう 20年近く変わっていない。ベンチャー事業の多角化に傾倒していた時期、社内では、その事業モデルの進化を放置していた。いま《創る、作る、売る》をトータルの視点で見直せば、革新する余地が相当に隠れているだろう。

🧒;やはり、リードタイム削減が最も重要な部分ですね。リードタイム削減に調整していくことはその過程で様々な問題の改善しなければならない。例えば不良を下げないといけない。さらに、各工程を同期させなければならず、非効率な稼働が減る。結果コストは下がる。1個流しでジョブチェンジが増え、効率が落ちるように見えるがある工程で効率が高かったとしても同期していない限り後工程で待ちが発生している。全体最適を考えれば論理的にコストは下がることになる。さらに在庫を削減することによってキャッシュフローが改善されます。

👨🦳;まあ、そうはいっても1個流しはジョブチェンジが増えて非効率になりコストは上がると言っている人には響きづらいかもしれないな。上述の事も明確に数字にしないと説得力もないし。それに、複数工程に渡る活動だから様々な要素が相互作用するからこれでコストダウンした説明するのは難しい。だが、実践した人は明らかに現場の動きが変わりスムースな流れを作れるので、改善を体感することができるんだ。そして何よりそのスムースさによって工程間の不和が圧倒的に減る。これは体験しないとわからないだろうな。三枝さんもまずやってみろと言っている。そしてコストというのではなく、徹底的に「リードタイム短縮」を叫び続けていたんだ。

🧒:そうなんですよね。それと根拠を示すのは難しいのでリーダーシップを取れる人がいる組織でないとトヨタ生産方式のの導入は難しいですよね。

👨🦳:そして、生産改善室の改善をその3社で始めていくのだが、なかなかうまくいかないようだ。

🧒;協力メーカー側のトップがあまり乗り気でなかったのではないでしょうか?

👨🦳:ああ、そうなんだ。とは言いながら指導者もプロだからそれなりの結果は出した。だが、その三社だけでも苦労していた。それを残りの20社に展開していくのはどれだけ大変か思い知らされたんだ。そして、三枝さんはまた大きな手に打ってでる。

🧒;大きな手とは?

👨🦳;今日は時間だから次回話しよう。今日はここまでにしよう。

🧒:わかりました。

・・・・・・・・・・・・・

今回は事業革新のメガトレンドと生産改善の導入の苦労について解説しました。次回は、第六章の後半です。三枝さんは改善を20社に展開するため大手を打ちます。ですが、そこからの大きな苦難の連続になっていきます。

ぜひ、スキ・フォローお願いします!

なお、下記の固定記事に、このnoteのコンセプト、これまでのマガジンについて説明しています。

番外編マガジンもあります。是非覗いてみてください💁♂️

#製造

#理論と実践

#ものづくり

#成長

#5S

#トヨタ生産方式

#ジャストインタイム

#自働化

#リーンプロダクション

#ザゴール

#制約理論

#ドラッガー

#ビジョナリーカンパニー

#アドラー

#コーチング

#情報リテラシー

#要件定義

#会計

#損益計算書

#決算書

#損益分岐点

#原価低減

#平準化

#両利きの経営

#両利きの組織

#心理的安全性

#グーグル

#推薦図書

#システム

#発注側

#会社改造

#事業再生