生産管理システムを勉強してみた#6

新しいキャリアに挑戦予定

すぐに戦力になれるように生産管理システムについて勉強を開始

第6章です。いよいよ折り返し地点。まずは第5章の振り返りからスタートします。

※最初に言っておきます。正直うまくまとめきれていません。

<第6章まとめ>

と

<5-8>製番方式は個別生産における日本独特の生産管理方法

だけで十分です。

参考図書

「第5章 生産計画の立て方と計画変更への対処」の振り返り

第5章は生産管理システムのコアとなる、生産計画の概要とその組立方について説明がありました。小日程計画は現場の調整が多く、経営→管理職→現場間の乖離が生じてしまうと計画として成り立たないことが多いことが分かりました。

第6章は生産計画と製造現場をつなぐMRPの説明です。

―――――――――――――――――――――――――――――――

第1章 生産管理システムが漠然としている背景

第2章 製造業の業態と流れる情報(滞りがちな情報)の整理

第3章 生産管理システムを重要要素で分解し、ユーザーの業態要素との組み合わせ方

※第4章以降は、3-1の生産管理は7つの主要機能で考えるをイメージするとよいです。

第4章 生産計画をコアとした時の、販売管理サブシステム(特に受注)と購買管理サブシステムとの関係(EDI機能含む)

第5章 コアとなる生産計画の作成ステップと攪乱の考慮

――――――――――――――――――――――――――――――

第5章は↓から

第6章 MRP(資材所要量計画)の考え方と実践

第6章のまとめ

いつもは各章でセクションごとに要点をまとめて、最後に章全体のまとめを実施していますが、第6章は最初にまとめを持ってきました。

その理由はずばり「内容が分かりづらい」「私の知識が薄い」ということです。今回はMRPとは何かを理解できれば良いかな、と思いますので6-3の所感で記載した内容をこちらに転記しておきます。

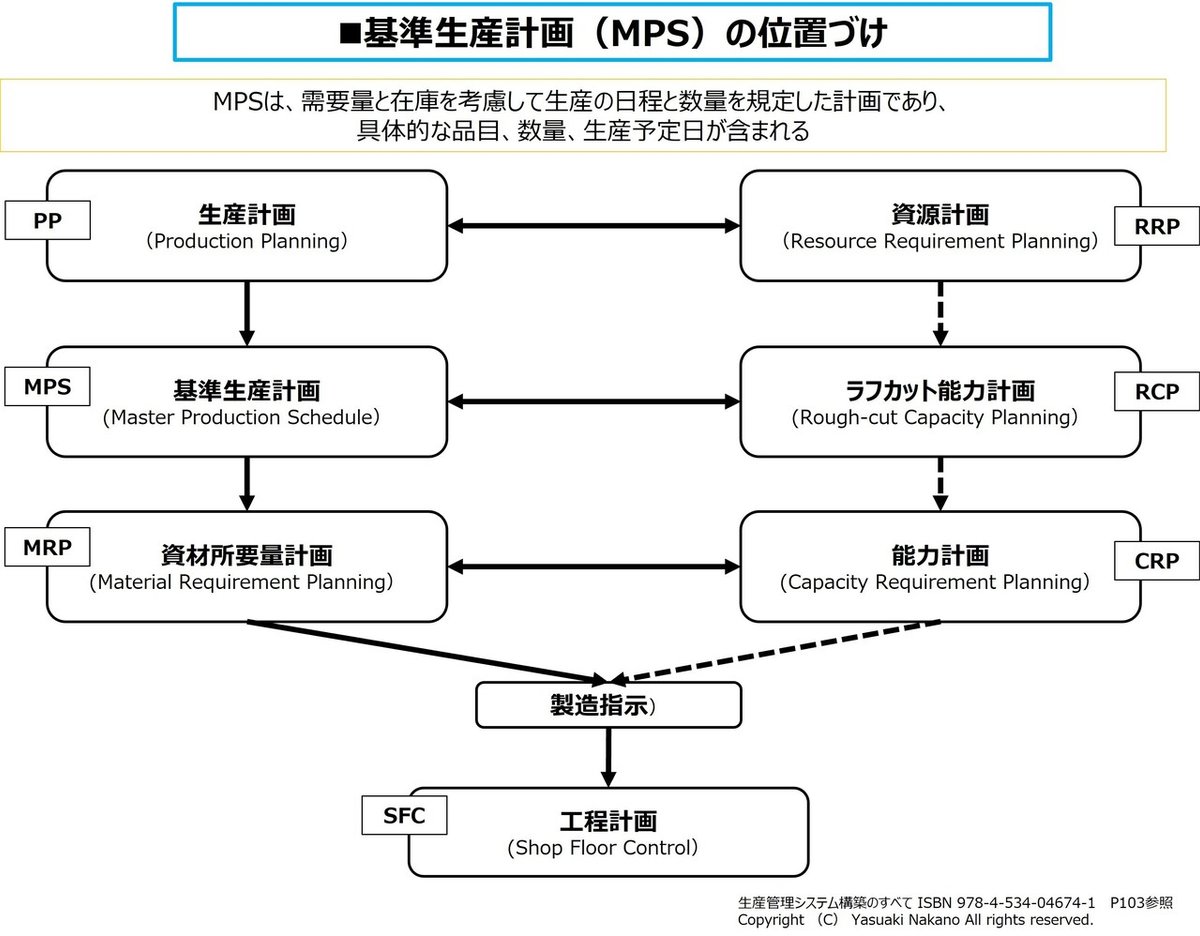

【MRPとは”BOM”と”製品の標準LT”をもとにMPSから各工程で生産すべき部品の「量」と「時期」を算出するために開発された手法。

実際の生産計画への落とし込み方は、製品の標準LTと部品の納期をさかのぼって計算し、各工程の作業を「いつ、どれだけ実施する必要があるか」を決める】

個人的には章立てが少し残念だった印象です。MPS→MRP→生産指示というフローを第5章で理解したので、ある製品を作る際の「調達目線」、「製造目線」、「調達と製造をつなぐ在庫管理目線」に分けて話をした方が分かりやすいかなと思いました。

第5章が理解できておけば大丈夫と思いました。

<5-8 要点>製番方式は個別生産における日本独特の生産管理方法

・製番管理とは個々の受注単位で生産計画、設計、資材発注、工程指示、生産、納品まで一気通貫で行う完全受注生産に適した管理方法

・個々の受注に対応した「製造番号」あるいは「工事番号」と呼ばれる番号で紐付けされている

・日本では人手による柔軟な生産管理の仕組みが確立していたためMRPが適用しにくかったと思われる

・長所:受注ごとに製番を付与するため各工程や資材などが紐付く

=発注オーダー単位の手配・進捗管理や製品原価を把握し易い

・短所:変更、資材の共有化、ロットまとめ生産、見込生産への対応が難しい

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P116~118参照

<5-8 所感>

少し変則的ですが、第6章に5-8を持ってきました。

これは製番管理とMRPの違いが重要と判断し、MRPとは何か、が分かった後の方がよいかと思ったからです。

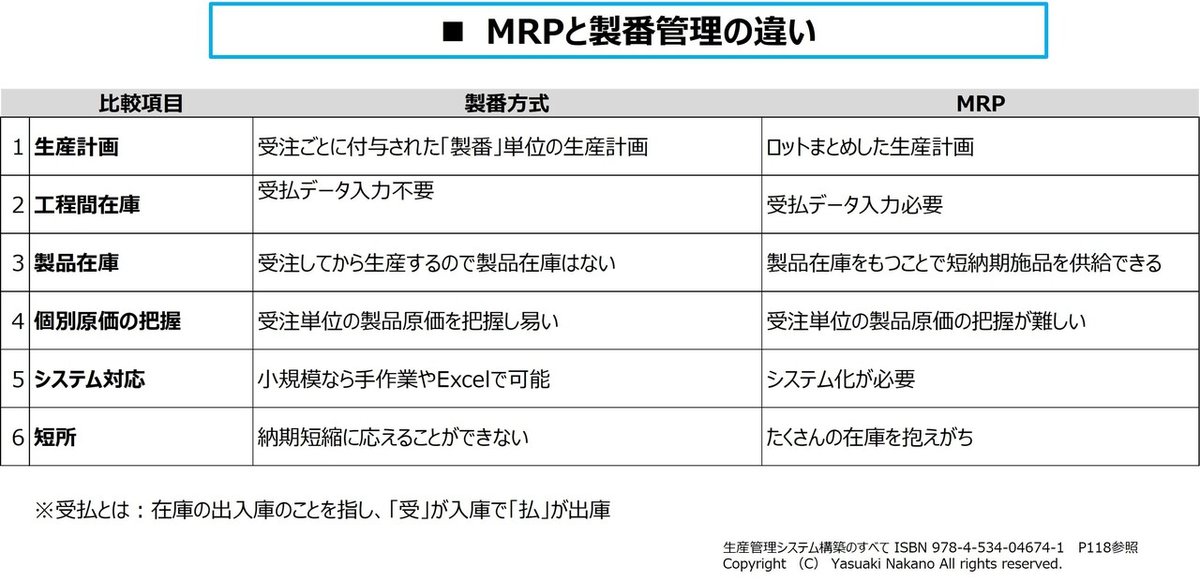

このセクションではMRPと製番管理の違いをまとめていますので、次の表を参考ください。

<6-1 要点>MRP(資材所要量計画)の考え方

・1970年代にMRPは導入され始め、「現物管理中心」から転換するようになった

・1980年代には資材のみを対象としてMRPに、要因や設備など経営リソースの所要量まで含めて計画できるMRPII(Manufacturing Resource Planning II:製造資源計画)へと進化

・MRPIIにさらに販売、仕入・物流管理、経営・人事の給与などの機能を付加し統合されたシステムがERP

・MRPは生産計画決定以降に行う、「何を、いつ、どれだけ手配し、どの工程で使用するか」を決定するシステム

・MRPはMPSをベースとして部品・工程展開するので、MPSに準拠した作業となる。MRPによる生産計画の手順は以下の6ステップ

①MPSの策定:受注または需要予測から生産在庫をもとに正味の生産必要量を算出し、タイムバケット単位で策定する

②資材所要量の算出:BOMからMPSに基づいた部品に展開し、生産に必要な材料、部品の総所要量をタイムバケットごとに算出

③正味所要量算出:②から利用可能な在庫や部品発注残を差し引いた不足分を算出する

④日程計画策定:材料や部品の生産計画は標準LTから資材が必要となるタイムバケットと発注予定日を決定

⑤オーダー発行:必要な部品をいつまでに、どれだけ準備するか。というオーダーを発行する。また取引先等に発注をかける

⑥ローリング:次のタイムバケットに移るときは、需要の変化を取込み、新たに計画し直す

・MRPの利点

+共通部品をまとめて発注手配できる

+各工程は他の工程と無関係に、指示された部品をバケット内で手配すれば良い

+予想される需要を含んだ在庫情報から発注手配するため、在庫の圧縮と不足の解消を同時に実現できる

・MRPの課題とMRPIIの出現

+MRPは「工程で持っている能力」と「生産に必要な能力との負荷」を調整できず現場の人手任せになっていた

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P120~123参照

<6-1 所感>

MRP、MRPIIについては正直詳しくなかったので素直に学んでいます。

自分の知見が薄いゆえ、要点が長くなってしまっていますがご容赦ください。

<6-2 要点>部品展開のロジック

・MRPとは製品単位の生産計画(中日程またはMPS)を部品単位の生産計画(小日程または作業指示)に展開すること

=BOMと製品の標準LTをもとにMPSから各工程で生産すべき部品の「量」と「時期」を算出するために開発された手法

・MRPはBOMを利用して生産計画から部品の正味所要量を算出

・需要に基づいてBOMを使って部品展開後に算出された正味所要量が生産指示となる。

+内製製品の正味所要量 :生産計画

+購買品の正味所要量 :購買発注量

・生産計画で資材の所要量(必要な部品の数)を算出する場合は

正味所要量 = 総所要量 ー 引当可能在庫量

*正味所要量 :結局何個の部品が必要なのか

*総所要量 :生産計画に基づいた生産量に必要な部品数

*引当可能在庫量 :利用できる在庫数

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P124~126参照

<6-2 所感>

このセクションは実際に本を読んでもらうと、正味所要量の計算をかなり詳細に説明しています。とても親切な内容で良いと思うのですが、要するに

(追加で必要な数)=(計画で必要な全体数)ー(いますでにある数)というとてもシンプルな内容です。

<6-3 要点>日程展開のロジック

・MRPはタイムバケット単位で生産に必要な部品の品目と数を算出し、現在の在庫量を差し引いて正味で必要な所要量を決定する

・ラフカット能力計画(RCP)でMPSの実行可能性をチェック。能力計画に使うデータは工場や工程の単位ごとに「出荷総数」「出荷金額」などであらわされることが多かった。一方MRPの標準LTは各工程で部品製造に必要な作業期間を指す

・正味所要量の部品展開を行うときに、標準LTを用いて必要な時期を納期からさかのぼって計算し、各工程の作業が「いつ、どれだけこなさければならないか」が決める

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P127~129参照

<6-3 所感>

正直に言いますが、6-2、6-3のつながりが良く分からず要点をまとめることに結構苦労しています。このセクションが分かれている理由はなんだろうか?など考察しながら読み進めていますが、まだピンと来ていません。

改めて全体像を振り返りながら読み進めると結局

【MRPとは”BOM”と”製品の標準LT”をもとにMPSから各工程で生産すべき部品の「量」と「時期」を算出するために開発された手法。

実際の生産計画への落とし込み方は、製品の標準LTと部品の納期をさかのぼって計算し、各工程の作業を「いつ、どれだけ実施する必要があるか」を決める】

ということと理解しました。

<6-4 要点>生産スケジューリングで作業スケジュールを立てる

・スケジューリングとは工場の各工程の作業スケジュールを立てること

①バックワードスケジューリング:出荷日から逆算して日程を決める

②フォワードスケジューリング:第1工程を早く着手し第2→第3へと割り付ける。特急品対応で利用する特殊ケース

・生産管理パッケージには山積み・山崩し機能があると謳っているものが多いが、実際は実用化は難しい。その理由は「MRPはタイムバケットと標準LTという大雑把な時間単位で生産計画を展開しているから」

・緻密な生産計画を作成できるAPS(Advanced Planning and Scheduling)を導入する企業が増えている

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P130~132参照

<6-4 所感>

ん・・・このセクションもわざわざ分ける必要があったか疑問です。

<6-5 要点>MRPIIからERP、SCMへの発展

・MRPの課題と解決策→これらを補いMRPIIに発展

課題①「資材以外の製造資源の管理ができない」

解決策

+資金、人員、設備などの生産資源の所要量計画(RRP:Resource Requirement Planning)で長期的な生産資源を計画する

+生産能力と引き当てて手配する能力所要量計画(Capacity Requirement Planning:CRP)で生産計画を立てる際の生産能力と付加を調整する

課題②「生産計画の変動が大きい場合は納期管理が難しい」

解決策

+MPSの精度を高めて変動を最小限に抑える。具体的にはタイムフェンス管理やタイムバケットなどの需給調整の仕組みを構築(=MRPII)

・MRPIIから資金、人、物流など企業全体の経営資源を統合し最適化するERPへ発展

・ただしERPをうまく使いこなせた会社は少ない。その理由はMRPの計算を正確に行うためのBOMの整備、標準LTが設定されタイムフェンスが守られているという絶対条件があったため

・ERPは単一企業を適用範囲とするが資源を供給する複数企業まで拡大し互いの情報を共有化することでロジスティクスを最適化する考え方がSCM

引用:生産管理システム構築のすべて ISBN 978-4-534-04674-1 P133~136参照

<6-5 所感>

ここも第5章を読むほうがよいかもしれません。

第6章は変則的な内容ですみません。以上です。

この記事が気に入ったらサポートをしてみませんか?