日本でAGVの導入が遅れたもう1つの要因とは

AGVを導入するメリットとは何でしょうか?

シャープ AGVプロジェクトマネージャー 奥田 康起です。

これはシャープが無人搬送車(AGV)の外販を始めた頃のお話です。

まだAGVそのものを見たことがないというお客様も多かったので、とにかく走っているところを見学してもらおうと、僕たちは開発したAGVを車に積んでお客様の現場に運び、実際に走っているところを披露するという、キャラバン的な営業をしていたことがありました。

へぇ、こんなもんなんだ…。

初めてAGVを見られたお客様の反応は、驚きではなくちょっと微妙な感じです。なかには、

人が運ぶ方が、早くない?

と、言われる方もおられました。

多くの自動化設備、特に生産系の設備や機械は、熟練した技能者のスピードにはかなわないけれど、一般的な作業者と同等か、それ以上のスピードで作業してくれるというイメージがあります。そうした期待を持ってAGVを見られると、どうしても遅く感じられてしまったのかもしれません。

AGVの走行速度は、シャープの場合では最高で分速60m。

これはだいたい人が歩くスピード(少し早歩き)ぐらいです。ただし、最高速度で走行するのは、見通しのよい通路で人が入らないというような条件に限られます。

モーターの性能からすればもっと速くすることも可能ですが、障害物を検知して停止するなど基本的な安全性を考えると、これぐらいのスピードが限界になってくると思います。また、安全柵の内側で人が入らない場所を走行する専用AGVというような特殊なケースを除けば、他社のAGVもだいたい同じような走行速度でしょう。

人が運ぶ場合は、例えば

「これ、急ぎでトラックバース(荷物の積卸しのための駐車場)に持って行って」

と言えば、新人のアルバイトさんでも、さっと運んでくれます。

それと比べると、AGVは遅く感じることでしょう。

基本的には、無人搬送車(AGV)より人の方が速い

というのは、確かです。

それでは

AGVを導入するメリットとは何でしょうか?

■日本のAGV導入は遅れている?

今、日本は労働力不足で特に現場職はなかなか人が集まらないという悩みをよく伺います。そのために、無人搬送のAGVが注目され、近年、急速に普及しています。

しかし、世界的に見れば、日本の普及は進んでいる方とは言えないそうで、特に、アメリカや中国などと比べると、むしろ遅れているというのが現状だと聞きます。

海外の方が普及している理由

の一つは、新しい工場や倉庫を建てる際に、AGVの導入を前提に工程やラインのレイアウトが設計されているからです。日本でも物流センターなどを中心にAGVの導入を前提とした施設が増えていますが、中国などではもう何年も前から新しい工場や倉庫での搬送は人ではなくAGVが当たり前になっているのです。

もう一つは人よりもAGVの方が確実に作業してくれるという理由です。1回1回の作業は人の方が速くても、AGVは休まず動いてくれる。トータルで見れば、AGVの方が確実で作業も速くなる、という考え方です。

これは「労働の質」にも関係することかもしれませんが、人は突然休んだり辞めたりするから機械が代替できる作業なら、機械の方が確実だという考え方が世界的には主流なのかもしれません。

それに対して日本は、1970年代に自動車工場を中心に自動化が進み、ロボット大国と言われるようになりました。AGVも生産現場を中心に導入が進んできました。

生産技術者としてモノづくりの現場に携わってきた僕が感じるのは、モノづくりの現場での自動化は生産設備が主で、搬送などのモノの流れに対する自動化への意識はあまり高くなかったように思います。

一方、海外では、私自身も7年前にインドネシア工場の新しいラインの立ち上げのためにAGVの導入を担当した経験がありますが、新しい工場や物流施設は、「AGVありき」で立ち上げられています。モノの搬送はAGVに任せるという割り切りで工程が組まれているので、結果的に海外の方がAGVの導入が進んできました。

そして、

日本でのAGVの導入が遅れたもう一つの理由

は日本の労働スキルは世界のトップクラスであること。日本では無断で休むこともほとんどないですし、モノを運ぶ作業もテキパキしています。

ですから、人手が足りていた状況では「搬送はAGVに任せる」という割り切りはなかなか定着しなかったのかもしれません。

しかし、労働力不足の課題が顕在化している昨今の状況では、物流現場はもちろん、モノづくりの現場でもAGVをうまく使って、効率化していくことが重要になります。

私は今、シャープのAGV担当のSE(システムエンジニア)として、プロジェクトマネージャーの仕事をしています。

お問い合わせがあったお客様を営業から引き継ぎ、ご要望に基づいてどういったAGVが良いか、システムはどのようにするかなどの仕様を決め、見積書や提案書を作成し、ご成約いただければ納品、現地立ち上げ、移管、オペレーション導入までを担います。

お客様と最も長くお付き合いをさせていただく立場ですから、お客様の本当のご要望、それはお客様ご自身が意識されていないことも含めて、知らなくてはいけません。

そうした仕事のなかで感じるのは、お客様は

人より速く運んで欲しいから、AGVを導入するのではない

ということです。

では、お客様が本当に望まれていることに、AGVはどのように応えられるのでしょうか。

それにはまず

AGVにできることと、できないこと

を知っていただくことが大切だと思っています。

ここでは、僕の経験からお客様はAGVにどのようなことを求めておられるか、それを実現するためのAGVの導入についてお話したいと思います。

■AGVに「できない」こと、とは?

世界的にAGVの普及が進んだことから、前回の「無人搬送車(AGV)を導入検討する時に読んでほしいこと」で紹介したように、第1世代の「有軌道モデル」から第4世代の「ガイドレスモデル」までバリエーションも豊富になり、周辺機器や制御システムも進化してきました。

従来のAGVにできなかったことも、今のAGVはどんどんできるようになっています。それでもロボットですから、物理的にできないこともありますし、できたとしてもコスト面で現実的に不可能というケースもあります。

ここでは僕の経験から、お客様のご要望はあったけれど、実現できなかったことをまずご紹介していきましょう。

建物の外を走らせたい

長い歴史がある工場では、生産を拡大する度に工場を増設され、第1工場から第5工場というように建屋が並んでいることがよくあります。

そんな時に、「第1工場でできたものを、第2工場に運べないか」

というご相談を受けることがあります。

同じ敷地だし、距離も近い隣の工場に運ぶことはそれほど難しくないだろうと思われるかもしれません。

しかし、ここには以下のようにクリアしないといけない問題があります。

[1]同じ無線ネットワーク環境が整備できるか

[2]路面に凸凹はないか

[3]雨など対策はできているか

[4]ガイドレスモデル(AMR)で走らせる場合は、環境が変わらないことが条件

AGVは制御システム、シャープの場合であれば集中制御システム「AOS」からWi-Fiなどの無線通信で走行が制御されていますので、同じ無線ネットワーク環境がないところは走れません。

また、AGVは床面がフラットな環境を走行するように設計されていますので、アスファルトのような凸凹がある道路は物理的に走れません。

同様に、雨が降っている状況を走るようには設計されていません。

さらに、AMRの場合は予め設定されている環境と変わっている(走行に自己位置を認識するための目印となる壁や柱などが何かの障害物で隠されている、など)と、自己位置を推定できず、走行できないことがあります。トラックが走ったり、停車していることがある道路を走行することは、現状のAMRでは厳しい環境になります。

工場間に、上記の[1]~[4]の問題をクリアするようなAGV専用の走行レーンを設ければ、走行は可能ですが、コスト的に考えるとなかなか実現は難しいでしょう。

ただ、世の中には外を走行することに特化した無人搬送車も出ていますので、シャープでは他社と提携して、建物の外を走らせたいというようなニーズに応えていけるようなソリューションも検討しています。

傷みの激しいカゴ車はNG

カゴ車はそのままトラックに乗せて配送先でも運搬に利用されるケースがよくあります。そのため、ぶつけてフレームが歪んでいたり、車輪が摩耗しているなど傷みの激しいものもよくあります。

人が運ぶ場合には、車輪の回りが悪いなど少々傷んでいても注意すればなんとか運べるというものでも、AGVが牽引して運ぶとなるとトラブルが発生することがあります。カゴ車は定期的に点検してメンテナンスする必要があります。

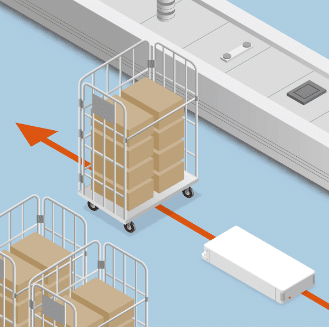

バラバラに置いているカゴ車を自動で掴んで運べない

AGVがカゴ車を自動で掴んで運ぶには、決められた位置にカゴ車が置かれていることが条件になります。シャープをはじめ、ほとんどのメーカーはこの方法で搬送しています。

そうではなく、置き場のスペースにフリーに置いてあるカゴ車を、AGVがカメラなどでカゴ車のセンターを認識して自動で掴んで運べないかという要望をいただいたこともあります。

技術的には可能かもしれませんが、それを開発するコストを考えると、これも現状での実現は難しいかと思います。

偏荷重に注意!

偏荷重とは、積荷が前後もしくは左右のどちらかに偏っていることです。トラックやトレーラのコンテナ内の偏荷重がよく問題になりますが、台車でも偏荷重になるような不安定な積み方は、人が運ぶ場合でも危険です。もちろん、AGVでも同じです。

不定形で重さもバラバラという荷物を運ぶことが多い場合には、偏荷重が起きない積み荷の方法を予め決めておくなどの対策が必要になってきます。

■AGVへの要望が変わってきた

導入が増えるにつれ、AGVも進化し、従来のイメージとは変わってきています。また、ご要望も多様化しています。

新しい施設で最初からAGVを導入することが決まっていれば、当然AGVに運ばせるための専用のラックや台車、いわゆる「上物」も新しく製作することになります。

既存の施設でAGVを導入されるお客様からよくお聞きするのは

現在使っている台車やカゴ車をそのまま使いたい

というご要望です。

シャープではそうしたご要望に応えていけるよう、いろいろな周辺機器を開発してきました。

物理的に不可能なこと、例えば、前回にも紹介していますが

カゴ車などAGVで潜伏牽引して運ぶ場合は、

4輪とも自由輪のタイプであること

などの条件はありますが、現在では、既存の台車にアタッチメントを取り付ける、車輪を変えるなど、簡単な改良で運べるケースが増えてきています。また、リフトアップや引っ張り牽引の自動着脱など、新しい運び方も登場してきています。

他社では運べないと言われた台車でも、運べるケースがあると思いますので、気軽に問い合わせてみてください。

A地点からB地点へ、これだけの量のものを運んでいる。それをAGVに運ばせるとすると

何台必要になりますか?

ご提案の前の打ち合わせでお話を伺うと、このようなご要望を最初に受けることが多くあります。単純に計算をしてお答えすることは簡単ですが、もう少し作業状況を詳しくお聞きする必要があります。

特に問題になるのは、運ぶ量をピーク時に合わせるのか、平均値に合わせるのかという点です。

例えば、物流センターなどでは、朝夕に配送のピークがあることが多く、その時間帯だけの搬送を考えると10台のAGVが必要だとします。

しかし、ピーク時以外の日中などは5台程度の運用でも十分運べるという場合もよくあります。

ピーク時の人員を減らしたい

お話を伺うなかで、ピーク時に合わせて人をアウトソーシングしていたけれど、スポットの時間帯だけ出てきてくれる人も少なくってきたことが、お客様の課題だと分かりました。それなら、

平均値の物量に合わせて5台の導入にしましょう。

ピーク時は人も運ぶことにし、コストを抑えつつAGVを導入されてはいかがでしょう。

と提案しました。

5台だけの導入でもピーク時に人をアウトソーシングする必要がなくなります。また、日中の時間帯はAGVに配送を任せることにより、従業員の皆さんが他の作業に専念できることになり、全体の作業効率が上がるなど大きな効果となりました。

予備機を準備して、設備の稼働を止めない

一方で、通常の稼働であれば10台のAGVで搬送できるところを12台のAGVを導入されるお客様もおられます。常時稼働しているのは10台で、あとの2台は予備で用意しておくという発想です。

設備と連携して搬送するシステムでは、万が一AGVにトラブルがあると、他の設備の稼働率も落ちてしまいます。

設備を遊ばせることはできないので、常に予備機を準備しておくという考え方で余裕を見て導入されるお客様もおられます。

カスタマイズはどこまでできる?

シャープのAGVを導入されるお客様は、ほとんどが何らかのカスタマイズをご利用されています。

シャープは有軌道モデル(AGV)で9タイプ、ガイドレスモデル(AMR)で5タイプの機種があるなどラインアップが非常に豊富です。

運ぶ荷物の重量や、通路幅などの条件に合わせて最適のモデルを選ぶことができるので、本体そのものに大きなカスタマイズが入ることは少ないのですが、上物などの周辺機器や、システムなどにカスタマイズが入るケースが多いです。

上物のカスタマイズはシャープで行う場合もありますし、お客様ご自身が手配をされて行うケースもあります。お客様で手配される場合も必要に応じてサポートしていますのでご安心ください。

システムのカスタマイズで多いのは、他の設備との連携です。この点については、後ほど詳しく紹介しましょう。

いろいろなAGVが混在するケース

AGVの導入が増えるにつれ、一つの現場で複数の種類のAGVが導入されるケースが増えてきています。

僕が経験したケースでは、このようなものがありました。

従来から自社で開発されたAGVがあり、新しくシャープのAGVを導入されました。それぞれ独立したシステムとして稼働していたのですが、ラインの変更で走行コースが交差することになりました。

「シャープさん、どうしたらいい?」

とご相談を受けました。

そこで、お客様のシステムとシャープのAOS(集中制御システム)でマスターPLCなど共通の制御ボックスを持っておき、交差点を制御するという方法、例えると踏切のようなシステムをご提案しました。

技術的にはそれほど難しくないことですが、AGVの活用が多様化するにつれ、きめ細かなフォローアップが大切になってくると感じました。

どーッと入れて、さッと去っていく海外メーカー

大規模な物流センターでは、エリアごとにAGVメーカーを分けて導入されるケースもあり、海外メーカーのAGVを導入されることも増えています。ある現場で、当社の他に、海外メーカーのAGVも導入されていたので、その仕事ぶりを目の前で拝見できる機会がありました。

海外メーカーの導入は、とにかく多くの人がやってきてどーッと機械を入れてシステムを組んで、あっという間に去っていくのが印象的でした。

仕事が速いことは良いことですが、導入後のフォローはどうなるのだろかと、お客様は心配されているようにみえました。

■AGVはここまでできる!

他の設備と連携することでAGVの活用方法も多様になっています。

実際にどんなことができるのかを紹介していきましょう。

生産設備との連携で在庫管理

多品種少量生産が進み、部品などの中間在庫の管理に悩まれているお客様は多いと思います。生産設備の自動化で部品ごとの生産個数は管理できても、それを人が運んで倉庫に納めている場合、どこの棚にある部品がどのくらいあるという在庫管理は大変な労力を費やします。

それをAGVが生産設備のシステムと連携して搬送することにより、完全自動化するシステムも構築できます。

システムの稼働イメージとしてはこんな感じです。

[1]生産設備が「A部品が100個できたので、取りに来て」とAGVに指令を出す

↓

[2]AGVはRFIDタグ(Suicaなどのカードでも使われるICタグ)などで情報を読み取って何を受け取ったか、どこに持って行くかを確認し、指定された場所に搬送

↓

[3]在庫する場合はAGVが専用の在庫管理装置(小型の自動倉庫)に搬送すると、「A部品100個を〇番の棚に保管した」というデータが生産システムの在庫情報に登録される

↓

[4]後ろ工程の生産ラインが稼働する際に、必要な部品を自動倉庫から出荷し、AGVが搬送する

↓

[5]部品の在庫が生産システムで一元的に管理できるので、

「在庫が十分あるA製品の生産を優先しよう」

「B製品の部品が少ないので前工程でB部品の生産を多めにしておこう」

など、先回りした生産計画が立てられます。

設備と在庫倉庫の間の搬送をAGVに変えることを機に、在庫管理を自動化することで、人的な作業が大きく軽減され、在庫管理の精度も格段に向上します。

シャープでは、AGVと在庫管理装置を組み合わせたトータルソリューション

もご提案しています。

エレベーターと連携して階を超えて運ぶ

AGVが連携するのは、生産設備だけではありません。エレベーターなどと連携し、1階から2階、3階など階を越えて運ぶこともできます。

僕が経験したケースで少し複雑だったケースは、従業員の方も利用されるエレベーターで、しかもAGVが台車と一緒に入れないので、違う階のAGVが引き継いで搬送するというものです。

これも搬送イメージでご紹介します。

[1]1階のA設備から「このワークができたので、3階のB設備へ運んで」という指示が来ます。

↓

[2]AGVはA設備のところに行って台車をつかみ、エレベーターへと運びます。その途中でエレベーターのシステムに、「3階に運ぶので1階に来て」と指示を出しますが、人も使用するエレベーターなので、占有時間を増やさないタイミングはどれくらいが最適かを計算して出します。同時に、3階のAGVには「エレベーターの前で待っていて」と指示を出します。

↓

[3]エレベーターの扉が開いたら、台車を入れて離れます。3階に着くと待っていたAGVが台車をつかんでB設備に運んでいきます。

こうしたエレベーターとの連携システムは、お客様がお使いただいているエレベーターメーカーさんと連携させていただき、安全な搬送システムを構築していきます。

■導入に欠かせない安全への対応

どのような設備でも安全への配慮は欠かせません。

AGV本体の安全性はJIS規格に準拠しており、

・走行前方に障害物を検知すると、その手前で減速して停止する

・人やものに接触したら停止する

・音やメロディー、光などで走行中であることを知らせる

などの安全機能を備えています。

実際の導入の際には、お客様それぞれが定められておられる設備安全仕様に基づいて一つずつチェックしていきます。

ただ、AGVは動く装置で、しかも人の近くで協働して作業することも多いので、独自に安全基準を設けて対策をしないといけないケースもあります

例えば、ある現場では、聴覚に障害がある方の安全をどのように確保するかが課題になりました。

見通しのよい場所は、AGVにパトライトなどの信号灯を付けて走行すれば、視覚で確認でき問題がありませんが、曲がり角などでは出会い頭にぶつかってしまうという危険もあります。

そこで、見通しが悪い場所に警告灯を設け、AGVがある距離まで近づくと、信号を出して警告灯が回転して光で知らせることにしました。

火災時には、防火シャッターの近くで止まらない

万が一の緊急事態への対応も重要です。

火災が発生した時、AGVが延焼を防ぐために設けられている防火シャッターの下で停止してしまってはいけません。

そこで、火災報知器と連携し、火災の発生が検知されたら、防火シャッターの区域を走行しているAGVはその区域を抜けるまで走行して停止、そのエリア以外のAGVは避難の妨げにならないよう、すべて停止するように設定します。

安全操業は工場でも物流施設でも最も優先される基本であり、安全管理の専門部署も設けられています。

シャープではお客様と連携しながら、それぞれの安全基準に対応していきます。

■本当に役立つ導入のために

シャープに入社して以来、私は生産技術者としてさまざまな機械や設備の立ち上げや導入に携わってきました。そのなかで、無人搬送車(AGV)特有の課題として感じるのは

AGVは現場で定着させるためのフォローが大切

ということです。

モノづくりの現場では生産系の設備でも新しいものが入ると最初はトラブルが発生するなど、稼働が安定するまで試行錯誤が続くことが多いでしょう。

しかし、新しいものを入れた以上、もう後戻りはできません。工夫を重ねながら定着させていきます。

それに対して、AGVは導入してもうまく活用できなければ

「やっぱり人が運んだ方が速いよね」

と、導入前に後戻りしてしまうことがあります。

AGVは導入して終わりではなく、それを定着させて、運用を効率化させていくことが重要です。

一方、物流現場はモノづくりの現場に比べて全体のモノの流れのなかで、AGVに任せる作業工程が明確になっていますから、比較的定着はしやすいでしょう。それでも、AGV が効率的に運用されているか、定期的にチェックしていく必要があります。

シャープの集中制御システム 「AOS」では、AGVの走行ビッグデータを可視化し業務改善に役立てる機能も備えており、AGVの走行ビッグデータを、人の配置など業務の最適化に役立てることもできます。

■プロジェクトマネージャーとして

お客様の導入を成功させるために、プロジェクトマネージャーとしての役割として最も大切なのは、

ご提案でAGVの導入後のイメージをお客様に具体的に描いていただく

ことだと、僕は考えています。

ご提案のためには、いろいろなことをお聞きすることになります。

・品質優先なのかコスト優先なのか

・走行スペースの状況

などの基本なことから、

・人はどこまで介在するか

・設備との連携はどこまで考えているか

など、さまざまな側面からお話を伺います。

お客様とある程度の共通認識ができたところで、AGVの走行経路など具体的なプランを詰めていきます。その際に、

「ここの通路は、午前中は荷物が溢れて、AGVが通れないよ」

と、お聞きするようなケースがあります。

それは単に経路を変更するだけでよいのか、

荷物が溢れるという状況を変えることの方が課題ではないか

と考えることもできます。

お客様からいただく情報のなかで、全体のモノの流れを考えて、また予算も考えながら最も効果が得られるAGVの導入をご提案していきます。

そして、その提案で、

人の配置や作業工程がどのように変わるか、

それによってどのような効果が得られるのか

など、AGV導入後の具体的なイメージをお客様に描いてもらうことを目指しています。

そうしたご提案を評価いただき、導入が決まれば、安全対策などここの課題をお客様と一緒にクリアしていき、導入後のフォローまで責任を持って対応していきます。

さらに導入後も、

次の別のラインや他のエリアにも導入したい

と、次の展開のお話をいただくケースもよくあります。

あるお客様ではAGVの導入の中長期的な構想を練られていて、2年前のステップ1から現在はステップ3まで進んでいます。

また、2年後、3年後に竣工する物流センターに新しいAGVのシステムを提案してほしいというお話も来ています。

シャープではステップアップするお客様のご要望にお応えするとともに、さらにお客様の期待を超えるような、魅力あるAGVをご提案していきます。

こんなことはできないか?

こんなモノは運べないか?

という要望がございましたら、ぜひ気軽にお声かけください。

★ロボット倉庫ソリューション

搬送ロボットには、専用棚からコンテナの出し入れを可能とするスタッカー機構を搭載しており、入出庫作業を自動化します。

コア技術である集中制御システムは、100台以上の搬送ロボットを一括管理しており、工場や倉庫の上位システムと連携しながら、最適な指示を出すことができます。

★多階層ロボットストレージシステム

今まで平面で利用していた倉庫内の商品保管スペースを階層化。

高密度、高効率の物流倉庫を実現。

従来敷地面積が広く、取り扱う商品が多い大規模な倉庫を中心に採用されてきたGTP(Goods To Person)方式を、中・小規模の倉庫においても効果的に導入できます。

【関連note】