個展のDMにエンボスを付けたくてプレス型をつくった話

「地元ではない場所で個展をしたい」

という楽しみな目標が出来たので、和歌山市の「かまどの下の灰までGallery」にて11/1~11/12の2週分の展示を予約してきました。

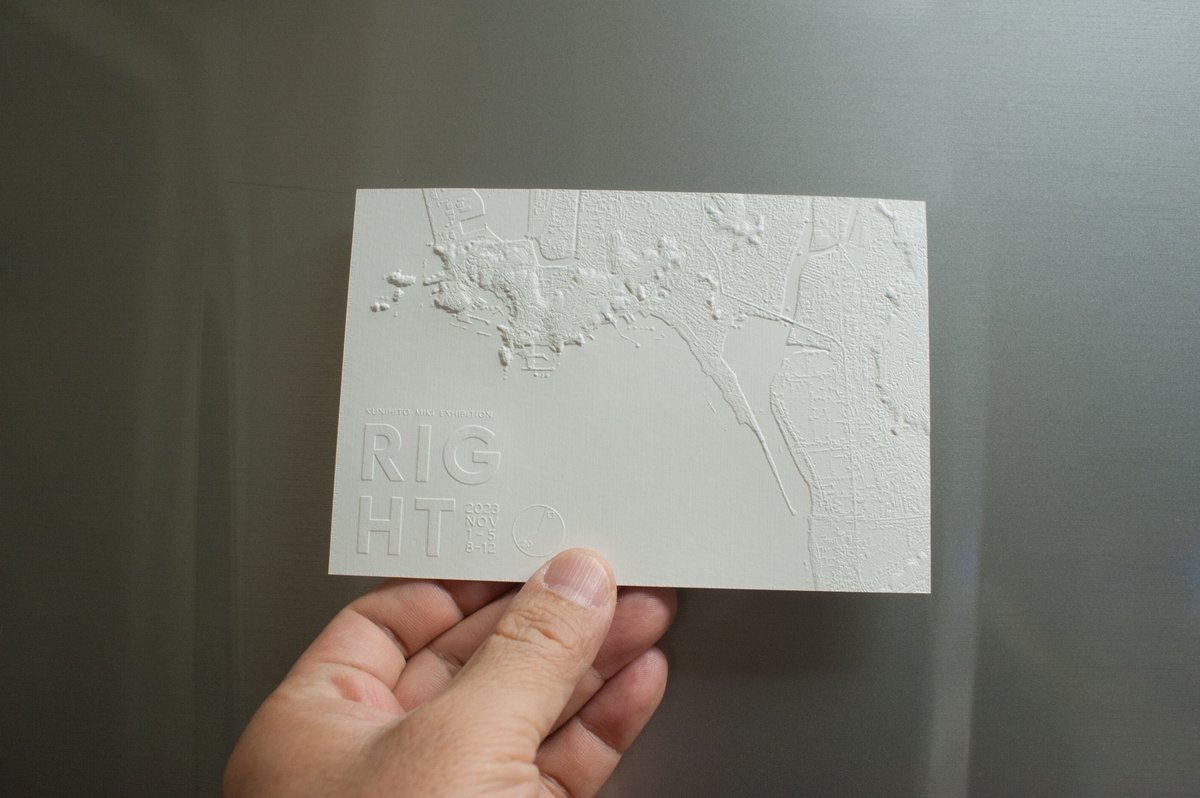

三木邦仁 写真 / 造形展

「RIGHT~肯定」

2023.11.1(水曜)~11.5(日曜)

11.8(水曜)~11.12(日曜)_

13:00~20:00(最終日は18:00迄)

かまどの下の灰までGallery

〒640-8216 和歌山県和歌山市元博労町29番地

※今回の展示はある”きっかけ”を頂いて 造形にもトライします。

ーーーー

造形展示のきっかけ

昨年ご縁があって出会った「かまどの下の灰までギャラリー」さんがお引越しされるとお聞きしました。

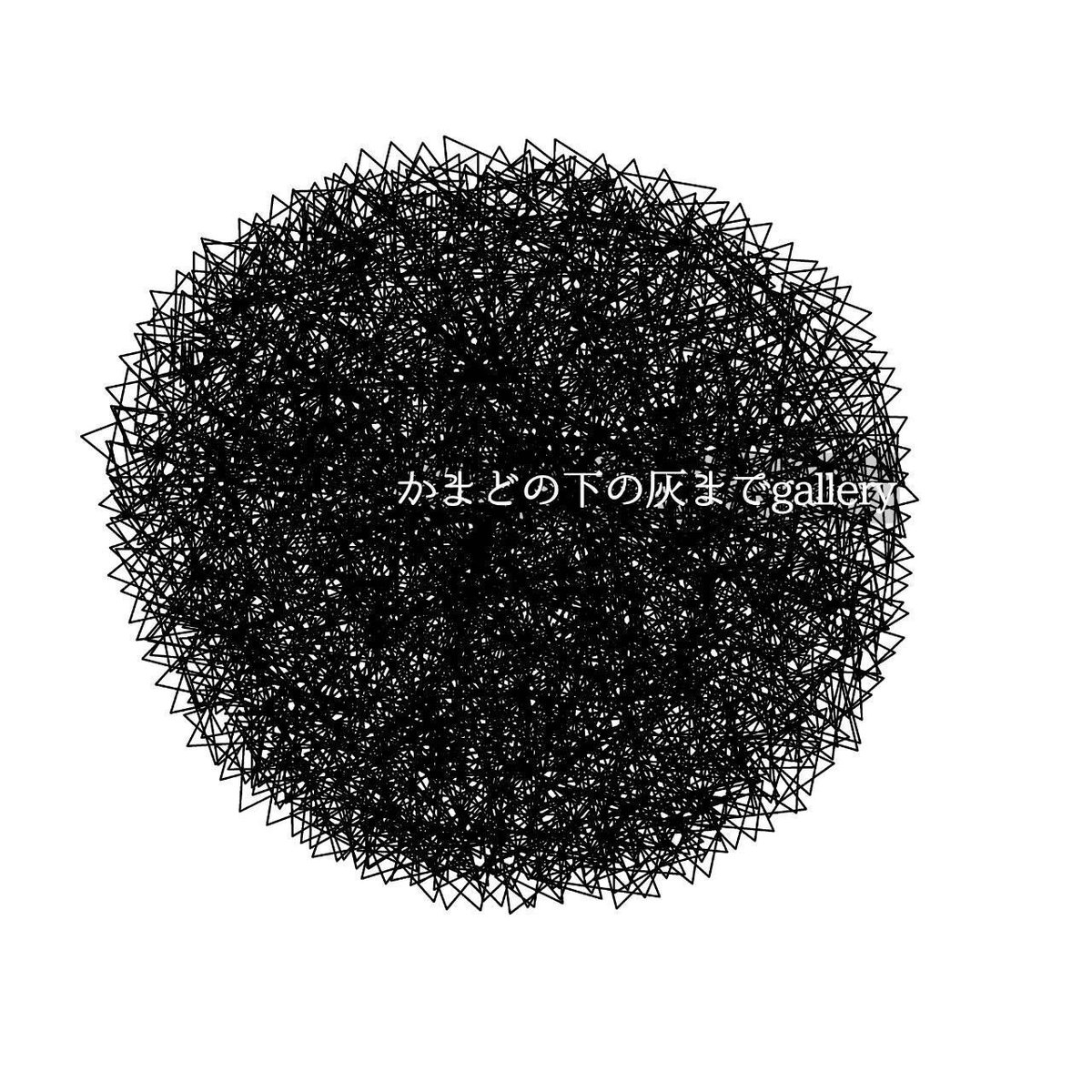

このギャラリーのトレードマークがすごく素敵なんですよ

私は小さな町工場に勤めておりまして、工業製品の元となる金型の表面に微細な模様を彫刻する仕事をしています。それはそれはニッチな職種なんです。

で、仕事中にこの黒いモジャモジャが面白い形だなぁと思いながらCADをこちょこちょ触ってますと表札みたいな3Dデータが出来ました。

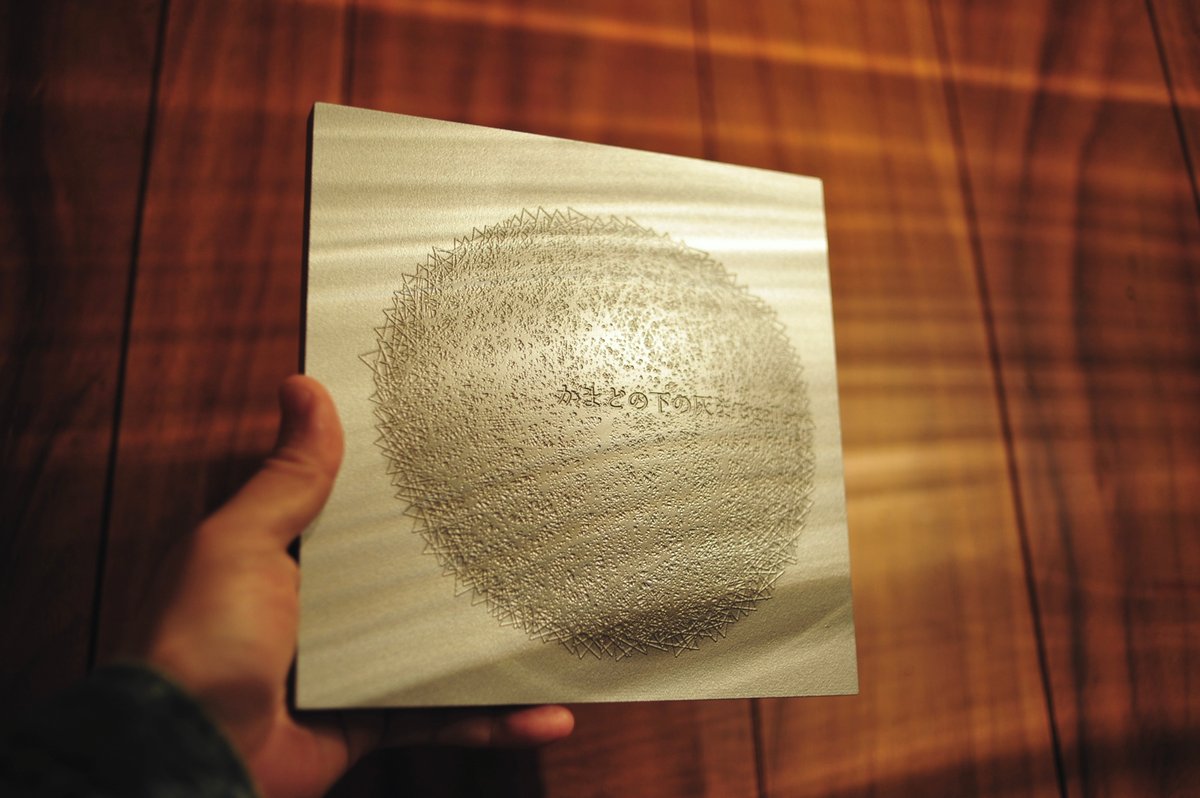

ただモニターの中でかっこよく見えても実際に加工するとダサかったりするので、マシニングセンタという加工機でブロック材から削り出してみたところ、天才過ぎて1回目からそこそこカッコ良いものが出来ました (自分で言っちゃう)

頼まれもせず勝手に作っといて おこがましい話なんですけど、この完成品を「引っ越し祝いの品」としてギャラリーにお送りしましたら、 とてもとても喜んで頂けたのです。

本業の模様彫刻にて

— Kunihito Miki (@kuniflex) December 23, 2022

来年1月11日(水)に移転オープンされる「かまどの下の灰までgallery」さんのレリーフを製作

半球体にテクスチャマッピングすることで、光源の変化から模様や文字が空に浮かび上がる「惑星」をイメージしています

皆さまも是非ギャラリーに! https://t.co/BE0oZahjsn pic.twitter.com/Sv5P6DY5wv

そりゃ頂き物のことを悪く言う人なんていないんだけど、もうそれは嘘でもいいんですよ、とにかく褒められること自体が大好きなんです。

私はとても幼稚な人間なので、褒められるとすぐに”勘違い”して「やる気」が湧いてきます。そしてその「やる気」は意外にもすぐに冷めることなく長続きしちゃうタイプなのです。

25年も続く音楽活動も、18年目の写真活動も、すべて勘違いから始まった趣味です。今回の勘違いで、立体的な造形物にも挑戦したい気持ちが固まり、11月の個展で『造形も展示します!』と発表しちゃったんですね。果たして本当にできるのでしょうか?

私の『勘違い』は時に人生を豊かにしてくれます。もちろん、とんでもない赤っ恥をかくこともありますが、恥をかいても人は死にません。

ーーーー

勢いのまま展示のDMを製作へ

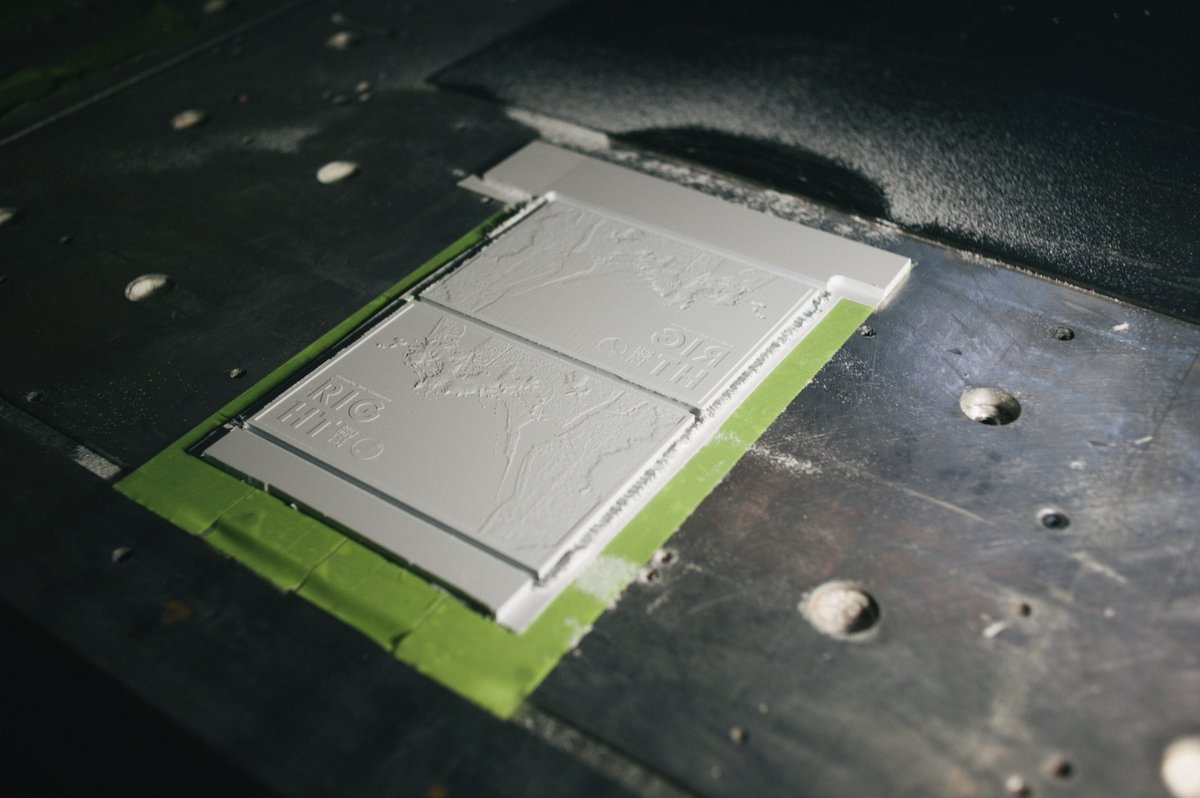

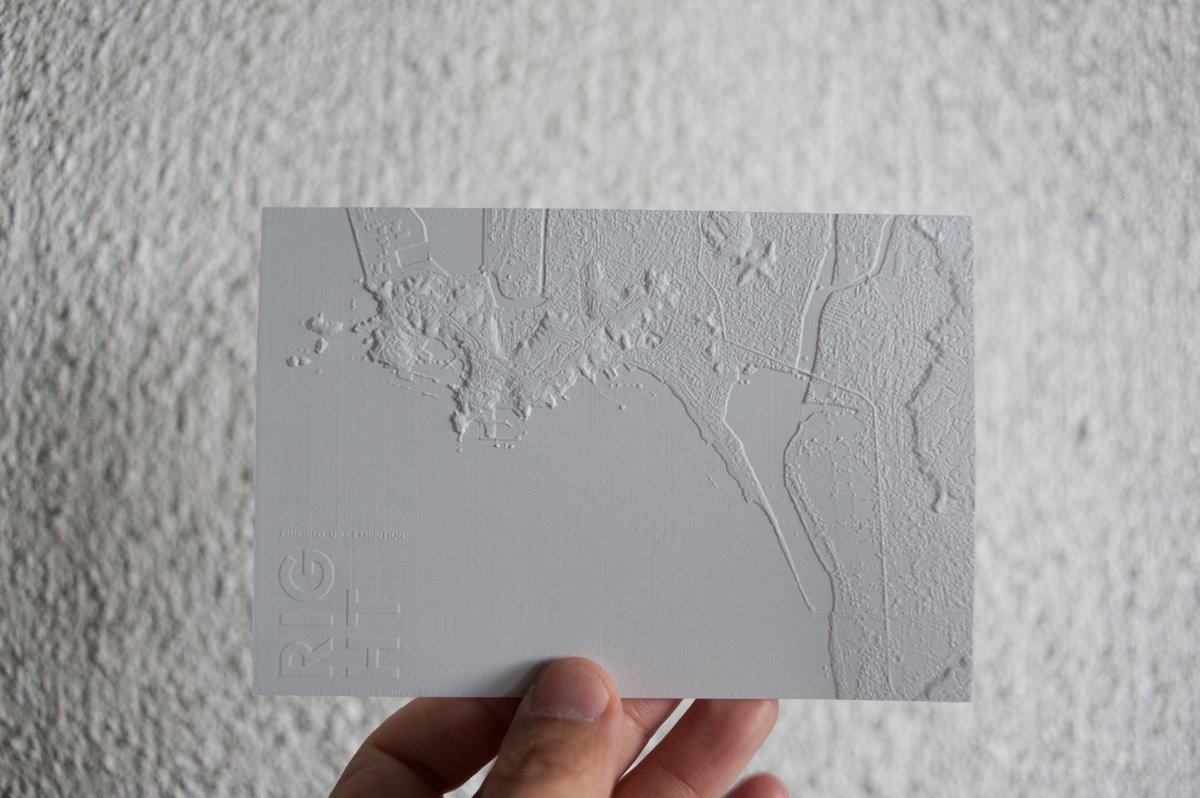

早速、素人デザインで各文字を配置し、右側には住んでみたい町No.1の和歌浦の白地図をレイアウトしました。

造形の展示するのだからDMに立体的なエンボス(凹凸)を付けたいなぁ、、そうだ!プレス型を作ろう!と思い付きます。

以下の手順で進めることに、、

①「RIGHT」の文字は0.3mmの浮き彫りにし、その他の文字は0.1〜0.2mmの高さでバランスをとります。

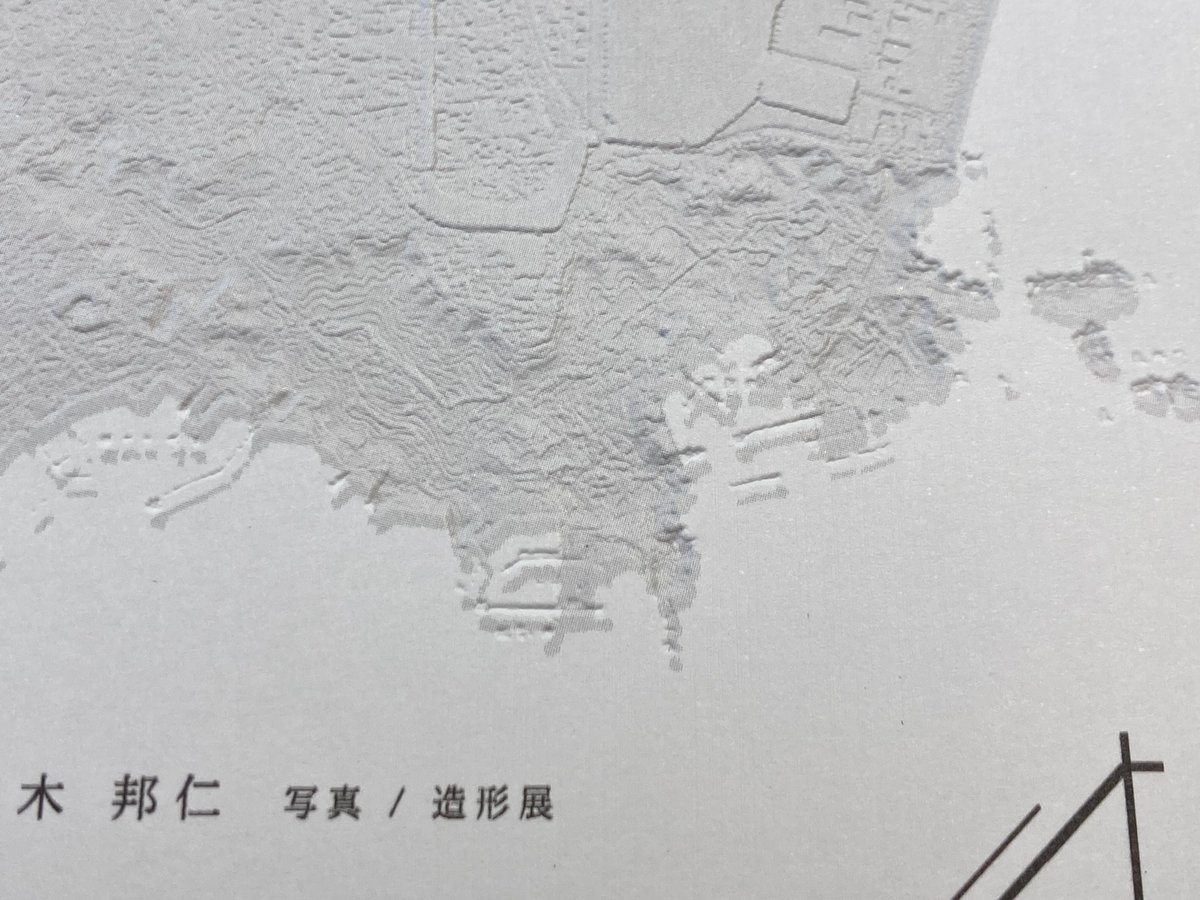

②白地図部分も立体的にするために、国土地理院から地形の3Dデータをダウンロードします。山の高さは紙の破れを考慮して最大0.7mmに設定し、それを超える高い山間部はヘッドカットして等高線を配置しました。

③地形データだけでは平地部分がのっぺりしていたため、道路地図をダウンロードして道路を3D化し、地形データに投影しました。

ここからはあまり突き詰めずに一旦形にしてみましょう。パソコン画面だけでは悪い場所が目立たない。実物があると何が問題か一目でわかります。

ーーーー

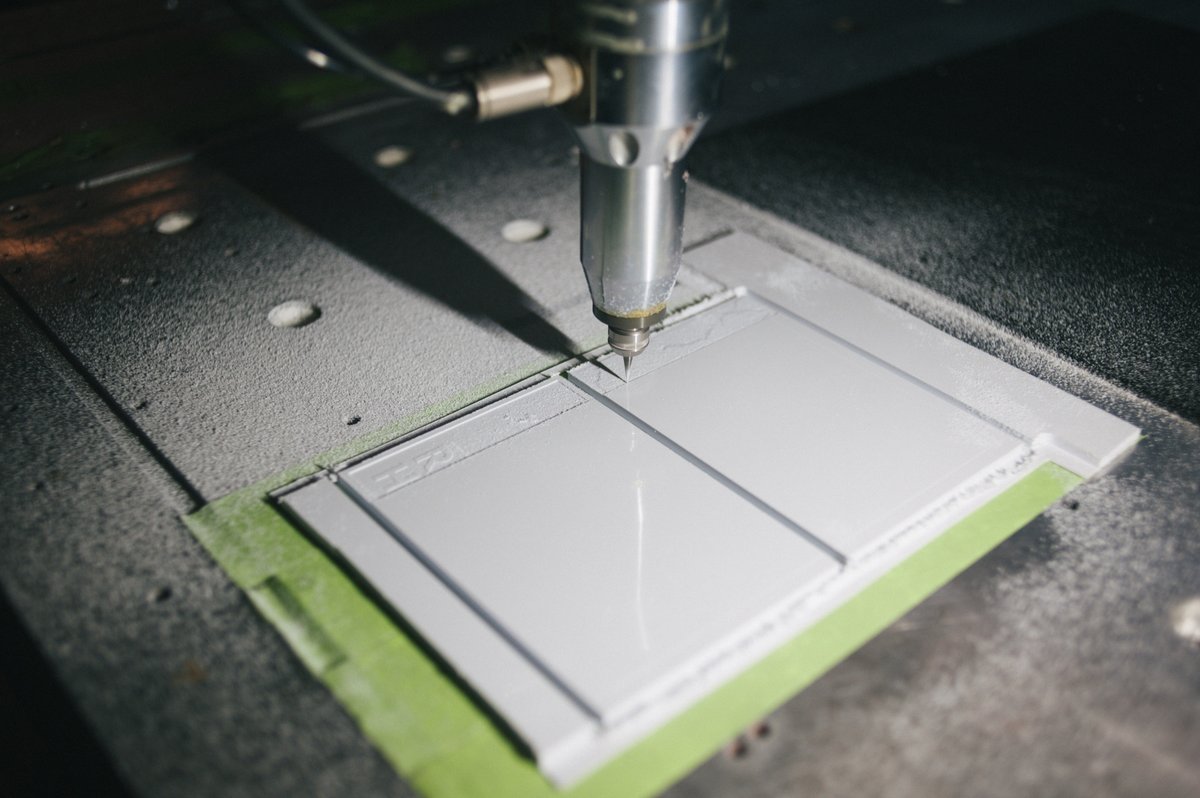

プレス型の製作

→ 最終的に表面はエンボスの力を信じて無地に決定しました。

ここに至るまでABSのプレス型を4回作り直しています。デザインの修正はもちろんのこと、印刷位置とエンボス位置がズレる現象にも苦労しました。(原因は静電気だった)

ーーーー

本番用のプレス型を作る

ーーーー

プレス成型の難しさ

私はCADや機械加工が専門で、プレス成形についてはドが5つ付くほどの素人です。今回身をもってプレス成形の難しさを体感しました。

まずはアホな失敗から・・

先ほどABS型を4回作りなおしたと書きましたが、実は2回もプレス型を壊しています。というのも会社にあるプレス機は紙をエンボスするには巨大過ぎる 600tプレス機と300tプレス機です。(そもそも金属を曲げるプレス機なのだ)

アホな私は一発目のプレスで600tプレス機を選び、ありえない高圧力(1700kgf/c㎡)で押した結果、、型が砕け散りました(涙;) 後の成形は300tプレス機に変えて調整の結果、面圧230kgf/c㎡で綺麗に成形出来るようになりました。

2度目の破壊は頭がボーっとしてて、上側に乗せるnega型を誤って180度回転させプレスしてしまい型表面を破損させてしまいました。これは後に型同士が正しい方向でしか噛み合わないようにガイド形状を工夫して解決しました。

この2回の破壊は成形には関係ない私の凡ミスですね、、

ーーーー

次はマジメなプレス成形の話

①エンボスの付き具合にムラが出る現象

プレス機の分厚いベースプレートにも若干の歪みや反りがあるのかなぁ、この問題がエンボスのムラに影響を与えており、圧力が適切にかかっていないことを示していました。

ここで参考にしたのが、箔押しで有名なコスモテックさんのnoteを見て

エンボスが薄い箇所を特定し、プレス型の裏面にアルミホイルを重ねて貼り付けて型厚を調整することで、適正なエンボス深さを得ることが出来ました。

② 最後に、アルミ製のpoji型×nega型でプレスした結果、望ましくないエンボスになりました。テスト段階では柔らかいABS板(プラスティック製)を使用していたため、エンボスが緩く付いていましたが、アルミ型ではクドいほどシャープにエンボスが付き過ぎました。中間が欲しいねんけど~!

こちらはツジカワ株式会社さんのnote記事を参考に。

どうやら製品の表面側の型は硬い素材を使い、裏側は柔らかい素材が良いというヒントを頂きました。

その通りに表面側のnega型は硬いアルミ製 / 裏面側のpoji型は柔らかいABS製で組み合わせてプレスしたところ思った通りのエンボスが付きました。

型はCADと加工機があれば誰でも出来るんです。それよりも安定した品質のプレス成形を確立するには経験の積み重ねが必要で本当に難しいなぁと実感しました。

ーーーー

量産しましょう

プレス成形の条件が揃いました。

ギャラリーの配布用に400枚+私個人用に100枚として合計500枚をプレスしました。

これが本当にしんどかったよ、、

①構造的にプレス機に型を固定出来ない ②動作が超遅い油圧プレス ③プレスごとに目視で型ギリギリまで天面を下げ、圧力目盛りが上がり始めた瞬間の4目盛り分(8Mp)で止める、、と慎重に進めるので1枚当たりのプレス時間は約50~60秒、、

60秒×500枚=8.3時間!?っておいおいマジか!?

それでは頑張る私の雄姿をご覧下さい。この時点で200枚以上はプレスしてて目が死んでます(笑)

個展用のDMを8時間掛けて500枚プレスしました。捨てられる運命のDMなんだけど良いモノが出来た気がする。 pic.twitter.com/Cl3sQumYB8

— Kunihito Miki (@kuniflex) May 2, 2023

土日の2日間に分けてなんとか良品を500枚確保出来ました。同時に私の腰と首の筋がアホになったこともご報告致します。

最後には捨てられる運命のDMにこんな時間を掛けて何やってんでしょうねぇ、

現状 展示の詳細までは決定してないけど、お越し下さる皆さんが少しでも楽しんで頂けるよう日々手を動かし続けております。 是非 和歌山のギャラリーにて作品をご覧頂けますと嬉しいです。

ーーーー

最後に

遠方で展示に来られない方、近くの方、そして全く接点ない方でも全然OKです。このDMにご興味ある方はメッセージ頂けたら郵送しています。どなたでも遠慮なくご連絡下さいね!(数量に限りあり)

三木邦仁 写真 / 造形展

「RIGHT~肯定」

2023.11.1(水曜)~11.5(日曜)

11.8(水曜)~11.12(日曜)_

13:00~20:00(最終日は18:00迄)

かまどの下の灰までGallery

〒640-8216 和歌山県和歌山市元博労町29番地

2枚1組でお送りします。

いいなと思ったら応援しよう!