【カイゼン道場】設備総合効率(OEE)と改善方策

1.はじめに

生産活動の管理において、最大の目標は生産効率の向上化である。実際に改善活動を実施する上で、驚くべき成果を挙げた例が数多く存在する。改善活動の手法として、広く知られているのがTPM(Total Productive Maintenance)である。TPMは、生産活動におけるロスを特定し、それを削減または排除することに重点を置く活動様式・手法である。

一方、設備の効率性を測る物差しが存在しなかった。そこで、設備総合効率(OEE:Over Equipment Efficiency)が考案された。OEEは、プラントのようなプロセス型産業ではなく、組立や加工などのディスクリート型産業でも使用される指標である。

OEEの活用により、改善前後の効果の確認や、他の部門や他社との横比較など、定量的な評価が可能となった。

またOEEを詳細に分析することで、弱点や改善すべき箇所を見つけることができる。

2.OEEの定義

生産性は、単純に所定時間内での生産数で表現できる。しかし、それだけでは目標の生産性に到達できない場合の原因究明ができない。

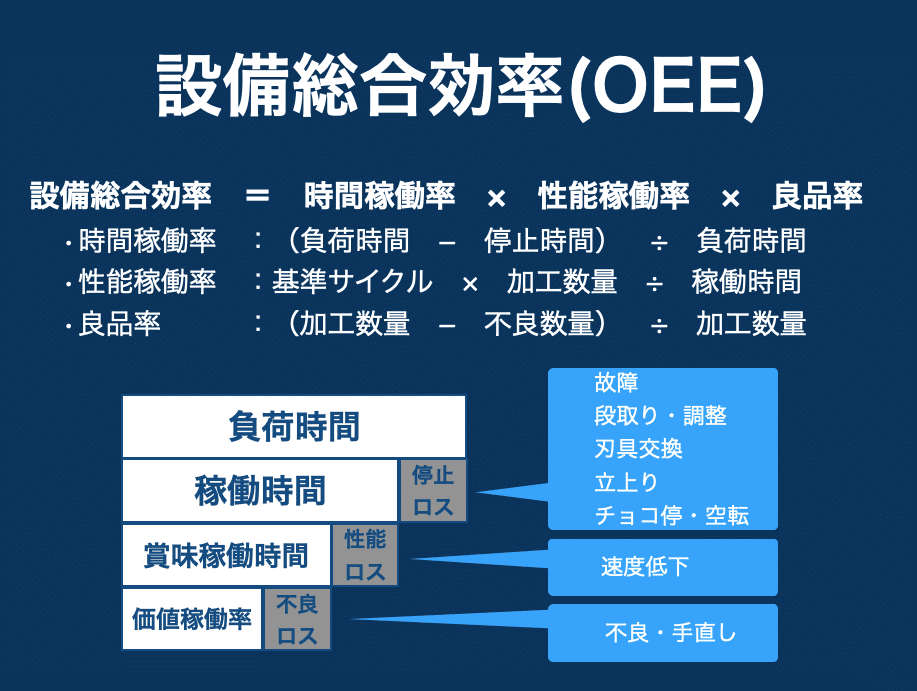

そこでOEEが考案された。OEEは、時間稼働率×性能稼働率×良品率という式で成り立っている。それぞれの率は以下のような意味を持つ。

時間稼働率:稼働可能な時間のうち、停止時間(異常停止や段取り替えなど)がどれだけ少なかったかを示す指標

性能稼働率:正味の稼働時間内で、標準的なタクトタイムでどれだけ生産が行われたかを示す指標

良品率:生産された製品の中で、不良品の損失がどれだけ少ないかを示す指標

このように体系的に示すことで、OEEは以下のように表現できる。

これにより同じOEE値でも速度低下が主原因なのか、不良品の増加が主原因なのか、特定ができる。

OEEは段取替えの頻度に大きく影響を受ける。生産設備自体は正常でも、生産計画によってOEEが大きく影響を受けるのである。

これでは製造部門として、現状が正常なのか異常なのかを評価ができない。そこで、製造部門では段取替えに関連するロス時間を除外した、指標で管理する場合がある。

3.OEEの目安

OEEの目標水準については、どこまで追求すべきかという疑問がある。リソースに限りがある中、一定の水準まで到達したら、省人化など他の改善に取り組みたいと考えることだろう。

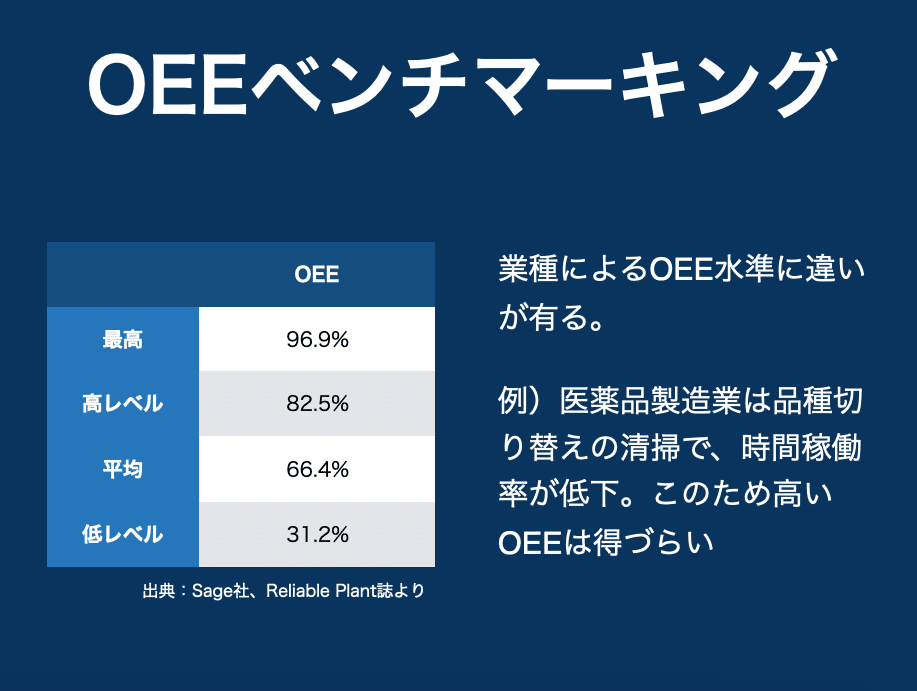

そこでOEEの目安を紹介する。日本では各企業のOEEは機密事項であり、表に出ることはない。しかしながら、アメリカでは生産システムの学会やシンポジウムなどを通じてOEEを知ることができる。

ITベンダーのSage社によれば、以下のような水準が示されている。ただし、業界によって大きく異なるため、あくまで目安としてほしい。

4.OEEの改善方策

現状のOEEを把握し、目標を設定したら、次に改善策の立案である。

改善に先立ち、原因の特定が最も重要であるが、一般的にOEEの水準が高い生産工程の場合、主要な問題は停止時間によるものが多い。

一方、OEEが低い状態では、ロスや故障、異常停止といった主要な情報を収集できていない状況であろう。改善策に取り組む以前に、可視化から始めるべきである。