日本の物流拠点の#脱プラ活動を大解剖!

シュナイダーエレクトリックは、今年の7月に、米TIME誌による「世界で最もサステナブルな企業2024」においてNo.1の座に輝きましたが、これまでもサステナビリティ関連の主要なランキングで繰り返し上位にランクインしています。

こうした対外評価の際、いつもシュナイダーが行っている独自の目標設定とその情報開示にあります。

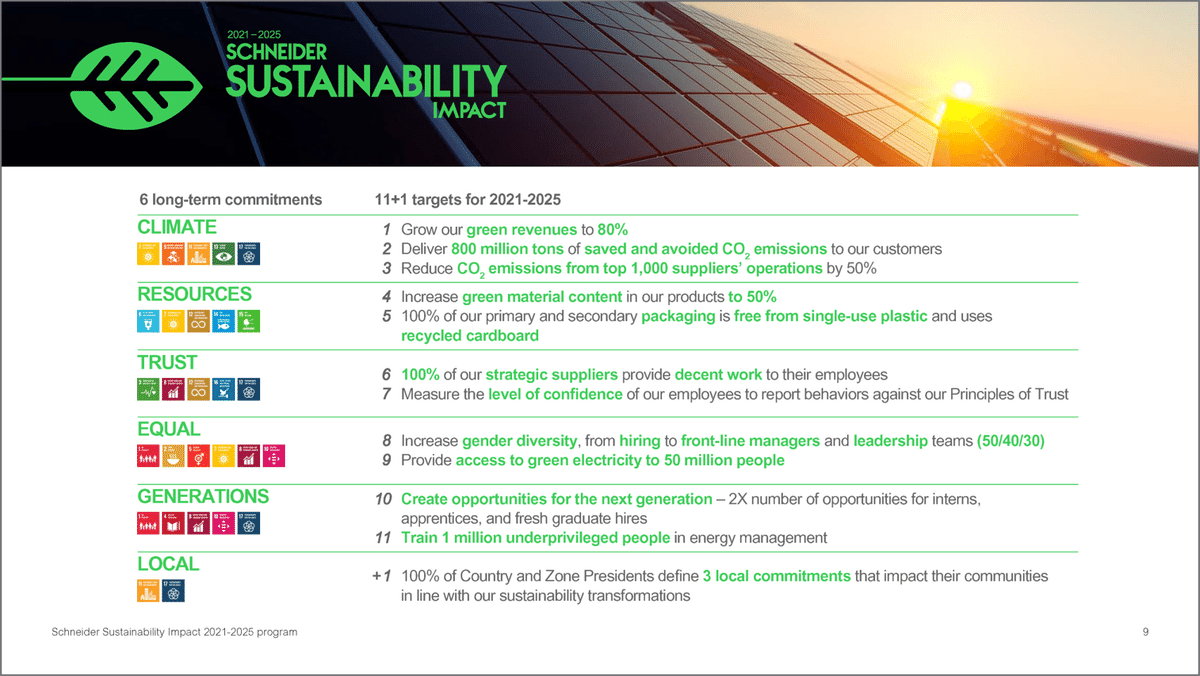

そんなシュナイダーには、2021-2025年のゴールとして国連のSDGsに沿う形で設定された、SSI(Schneider Sustainability Impact)というKPI指標があり、グローバルで実行する定められた11個と、ローカルで実行する1個、この11+1の目標達成に向け、様々なアクションを実行しています。ちなみにこのSSI目標に対するアクションは四半期に1回トレースされ対外的に情報を公開する仕組みになっています。

今回は、このSSIでトレースしている目標の5つ目『一次、二次包装は使い捨てプラスチックを使用せず、100%再生梱包材を使用する』に対してアクションし続けているGSC(Global Supply Chain)の活動についての取材レポートをお届けします!

今回取材したお2人(左)Global Supply Chain / Supply Chain Manager 濱本さん(右)Global Supply Chain / Methods&Prouduction Manager 伊達さん

そもそも脱プラはなぜ必要なのか?

日本はプラチック大国であり、日本人1人あたりのプラスチック容器包装廃棄量2位という不名誉な記録があります。脱プラスチック(以下脱プラ)が必要な理由はいくつかありますが、主な理由は以下の通りです。まず、プラスチックの主原料は石油であり、その生産と廃棄の過程で温室効果ガスが発生し、温暖化の一因となっています。また、海洋ゴミ問題が深刻化しており、海洋プラスチックは世界で年間約800万トンも流出しています。このまま何もしなければ、2050年には海にいるすべての魚の重量を上回ると予測されているとか…。個人のあらゆる立場の人が解決に向けて行動を起こすことが重要になっています。

プラスチックごみを減らすための原則として、リデュース(Reduce・量を減らす)、リユース(Reuse・再使用)、リサイクル(Recycle・再生利用)の「3R」が謳われています。しかし、プラスチックのリサイクルには大きなコストが発生するため、そもそもごみの量そのものを減らす「リデュース」が特に重要視されています。

参照元: 国連環境計画(UNEP)報告書 - 日本人1人あたりのプラスチック容器包装廃棄量(2018年6月5日発表)

シュナイダーエレクトリックの行う脱プラとは?

今回は、HMIやシグナリング製品を出荷している、大阪府泉大津市のDistribution Center(DC)での脱プラに関する取り組みをご紹介。日本には、大阪の泉大津と千葉の南船橋にDCがあり、日本のお客様への製品出荷は全てこれらのDCから行われています。個人でインターネットショッピングをする場合とは異なり、ご注文いただいた製品のほとんどは販売代理店様へ納品されるため、脱プラのBefore・Afterを直接お客様に実感いただく機会が少ないのが残念ではありますが、その分今回はその取り組みをたっぷりとご紹介していきたいと思います。

緩衝材の脱プラ化

製品出荷の際、発送のために入れる段ボールにはどうしても空きスペースが生じてしまうため、製品を保護するための緩衝材が必要になります。日本のシュナイダーでは、2023年7月に従来のプラスチック製のものから紙の緩衝材へ変更しました。プラスチック製の緩衝材、中に空気が入っているパターンのものも多く捨てる時にいちいち空気を抜かないといけないので面倒だなぁと思われたご経験ありませんか?実際に、お客様から「プラスチックを捨てる手間がなくなり、分別が楽になった!」というポジティブなフィードバックをいただいています。

機械から出てきた紙を段ボールの空きスペースに合わせて手作業で入れています

また、製品出荷の際に同梱する納品書も、プラスチックのフィルムがついていない紙封筒へと変更しています。面積は小さくともプラはプラ。徹底して脱プラを進めています!他にも段ボールに封をするテープもプラスチック製のものから紙テープに変更済です。

このあたりの脱プラ化は、代替できるものがすぐに見つかり、スムーズに行うことができました。

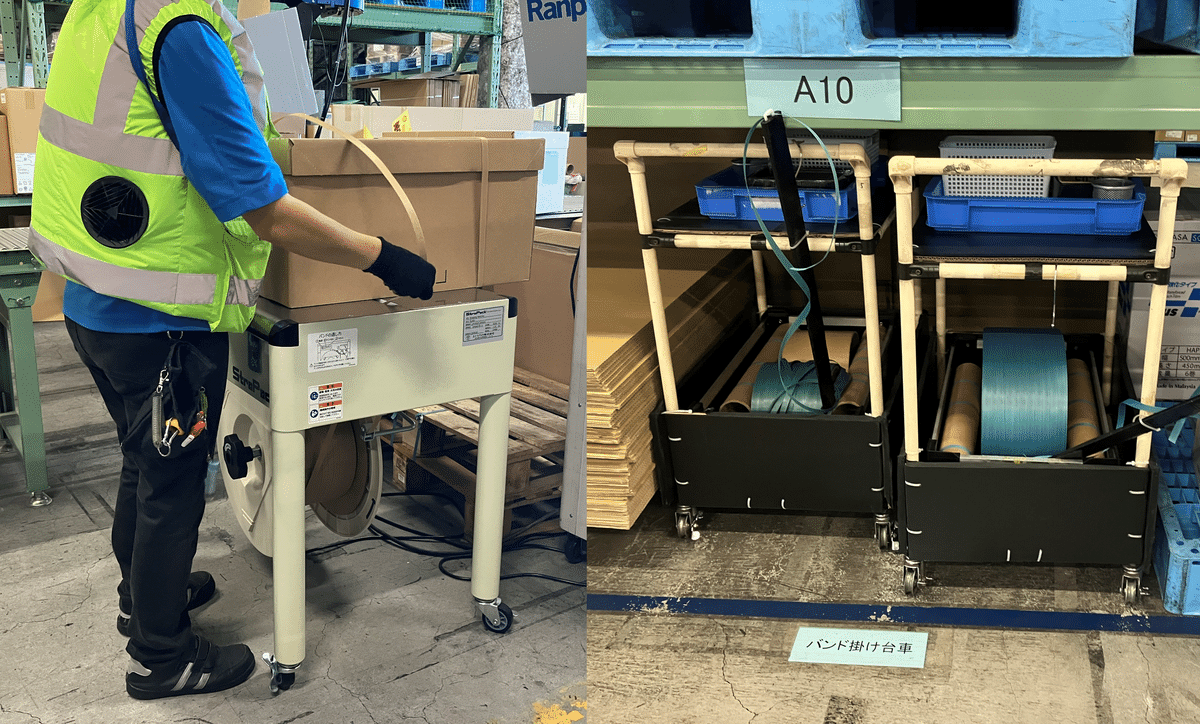

本当にやるんですか?と言われたPPバンドの脱プラ化

次にご紹介するのは脱プラ化の中ボス的存在のPPバンド!フタのついたタイプの段ボールを結束するために、従来は引っ越し業者さんなどで使っているようなプラスチック製バンドを使用していたので、この部分を別の素材で代替する必要がありました。検討をはじめGSCの担当者が代替ソリューションを探したのですが大苦戦。紙製の似たようなバンドはあっても、梱包時の結束のような用途で導入している企業がこれまでに無かったためにメーカーの方から「本当にやるんですか…?」と疑われてしまったほどだったそうです。なんと他社で導入実績がない=紙バンドを巻くための専用の機械も存在せず、それでも泉大津ではこの紙バンドの導入を決定し、結束作業を行っています。写真では一見機械でやっているように見えますが、実はこれ役目を終えたPPバンドの機械に紙バンドをセットして使用しているのだとか。

紙緩衝材のみならず、紙バンドに関してもお客様からゴミが捨てやすくなったと大変好評いただいているとのことです。

この紙バンドの導入一つにしても、日本拠点の脱プラ達成の使命を担っている日本のGSCチームの担当者が自ら包装材の展示会に足を運んで紙バンドを発掘し、導入に取り組んでいました。

(右)紙バンドの登場によりお役御免となったPPバンド(2024年7月から紙バンドへ変更)

日本以外も大苦戦。なかなか代用の効かないストレッチフィルム脱プラ化の現在地

最後にご紹介するのは脱プラ化のラスボス的存在の、ストレッチフィルム。倉庫での在庫保管時などに、複数の箱をまとめておくために巻かれているプラスチック製の透明フィルムで、荷崩れを防止するだけでなく埃除けの目的もあります。

IKEAやコストコなど、倉庫に直結しているようなタイプのお店で皆さんもご覧になったことがあるはず。

ストレッチフィルムはひっぱりの強度だったり品質の要求が高く、それらの要求を満たせるプラスチック以外のマテリアルが存在せず、日本含め、世界中のシュナイダーの拠点で相当苦労中とのこと。布に代用してみたり網にしてみたり各国で試行錯誤し、情報共有をしながら現在進行中で脱プラ化を進めていました。

とはいえ、やれることはやるのがシュナイダー。まずはより薄いフィルムを採用することでそもそもの使用量を約40%削減。さらに、使用済みストレッチフィルムを回収して原材料として再利用する100%リサイクルの環境配慮型ストレッチフィルムを採用し、環境への負荷を下げる取り組みを行いました。ここまではできたけれど、SSIで目指すプラスチック使用ゼロという高見を目指すのがグローバル方針なので、この部分は今も試行錯誤を続けています。

(右)館内のパレット移動はストレッチフィルムから布へと変更し運用

ストレッチフィルムの代替えソリューションに関して、素敵なアイディアお持ちの方いらっしゃいましたら、ぜひとも、お声がけください!

ちなみに泉大津事業所の脱プラ活動は、製品出荷に関わるものだけでなく拠点内のあらゆる場所で行っています。訪問者にお出しする飲料をペットボトルから缶に変更、また業務で使っているクリアファイルは全て紙へ変更、ラミネートは極力使用しない等、様々な場面で実現されていました。こう見ると、普段の私たちの生活がいかにプラスチックに溢れているか気づかされますよね。

今回は泉大津DCの脱プラについて取材した内容をお届けしましたが、南船橋にあるDC(UPSなどをSecure Power製品をメインに出荷している拠点)も同じ足並みで脱プラ活動を行っています!

一つ一つはとっても地道な活動の積み重ねですが、その積み重ねこそ、サステナNo.1企業を支えていることを実感しました。

製造業を取り巻くトレンドとして、海外の調査レポートでは今後5年間で消費者の81%が環境に優しい商品を求める時代になる*とも言われていますが、シュナイダーの製品は環境への負荷を考え抜かれて開発・生産されており、今回の出荷時における脱プラもその部分に貢献する要素の1つです。製品の検討・選定時には、ぜひ参考にしていただければ幸いです。

*消費者の81%が今後5年間で環境に優しい商品を求める時代に

参考: "More than Half of Consumers Would Pay More for Sustainable Products Designed to Be Reused or Recycled, Accenture Survey Finds"