職場のトラブルが完全にゼロになる!~その科学的・組織的な方法~

作業品質の低下が原因で、ブランドを失墜してしまう企業の例を多く目にします。ブランド失墜リスクの回避は、企業の持続的な成長には不可欠なものです。さらに、企業が事業範囲を拡大していくためには、それらの事業に携わる人たちにいかに品質の高い仕事をしていただくかということも、大変に重要な経営課題となっています。

筆者の指導する企業においても、作業品質にかかわるトラブルのうち、実に9割以上がヒューマンファクターに起因するものであることが分かっています。

近年では、システム・技術の複雑化、高度化、大規模化に伴って、作業ミスや操作ミスなどの原因がますます多様化してきています。これらのトラブルの発生は単一の原因によって引き起こされることはほとんどなく、関わった人間の要因はもちろん、機械の要因、環境の要因、組織・管理の要因などが広範囲に影響しています。

しかしながら、これらのミスは直接的な要因だけを改めても十分ではなく、潜在的な要因にまで踏み込んで対策を打つことが極めて重要であることも確認しています。

これらは放っておけばブランド失墜に直結するものばかりですし、これらの根本要因にまで遡って改善する取組みが必要だと断言します。

(本編には、有益な情報を適宜追加していきます。)

1.まずはヒューマンエラーとヒューマンファクターを理解しよう!

世の中には、ヒューマンエラーとヒューマンファクターという言葉があります。混同して使用している場合や、ヒューマンファクターをヒューマンエラーの上位概念(包括概念)として捉えていることも多くあります。

ここでは、まず両者の定義をはっきりさせておくことにします。

これらには属する学会や協会などによってさまざまな定義がされていますが、筆者は以下のように定義します。

ヒューマンエラーは、「達成しようとした目標から、意図せずに逸脱することとなった、期待に反した人間の行動」です。

ヒューマンファクターは、「人間や機械等で構成されるシステムが、安全かつ効率よく目的を達成するために、考慮しなければならない人間側の要因」です。

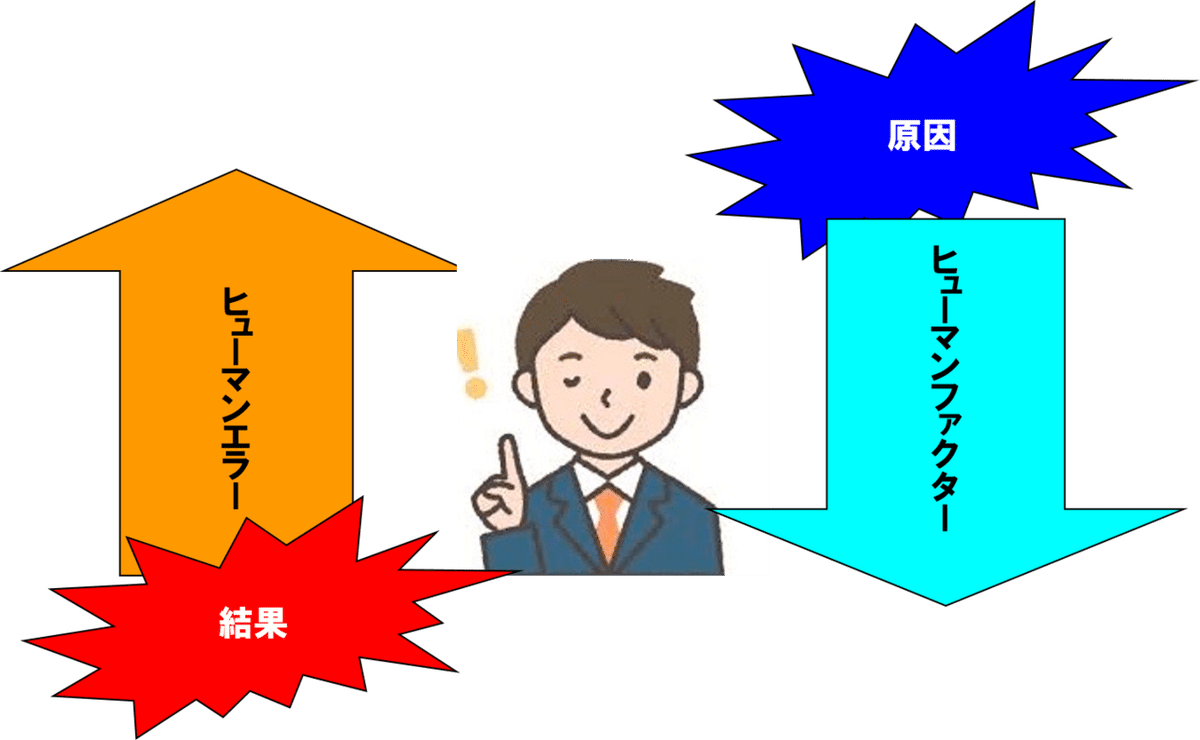

もう少し分かりやすくこの定義を概念図で示したものが、図1です。

何かトラブルが発生した際には、このトラブルの結果からその原因を追究していくものがヒューマンエラーです。

一方、そもそも人間の持つ特性や職場環境などの原因側から、どのような事故やトラブルが想定されるのか、未然に防止するためにはどのようにしたらいいかなどを追求していくものがヒューマンファクターです。

詳細は後述しますが、これらのどちらのアプローチが優れているということではなく、車の両輪のように両者をうまく組み合わせてトラブルを防止する仕組みをつくっていくことが大切になります。

図1 ヒューマンエラーとヒューマンファクター

2.トラブルの科学的・組織的な防止の必要性

あらゆる企業が事業目的を達成するために何らかのリスクを抱えています。その中でも人に起因するリスク(ヒューマンリスク)が最も多いのではないでしょうか。

従来のトラブルに対する対策は、問題が発生するたびにモグラたたきのようにこれを追いかけるという、事後的で場当たり的なものが多かったように思います。

この背景には、安全・作業品質に関わる安全担当部署などが単なるコスト要因と見られてきたことにも起因します。

しかし、昨今の経営環境の急速な変化の中にあっては、これらのリスク要因は増加する一方であり、特に人に起因するトラブルは、企業の存続すらも脅かしかねない重大なリスクのひとつと捉えなければなりません。

それゆえに、断片的な事後措置をとるだけではまったく十分とはいえず、また職場の管理者や責任者の経験や勘に頼るだけでは、急速な環境変化に対応していくことはできません。

そこで、これまでの経験や勘に頼った属人的なトラブルマネジメントから、企業全体としての体系的・組織的なトラブルマネジメントへと転換する必要があります。

3.分析・検証サイクルをつくることが重要

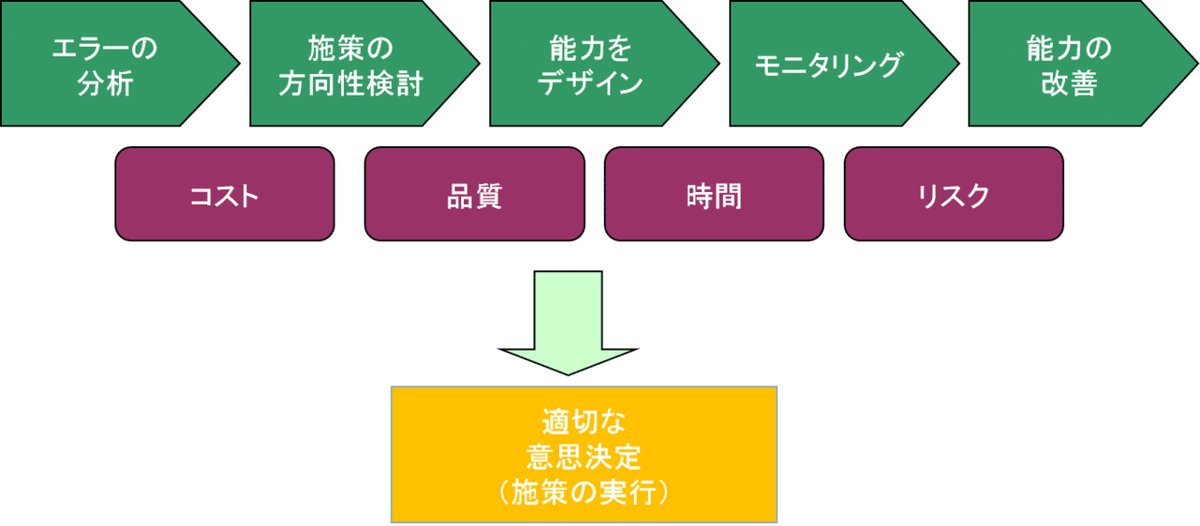

トラブル防止にあたっては、以下に示すように効果検証と改善のプロセスを含めたPDCAサイクルを構築しなければなりません。

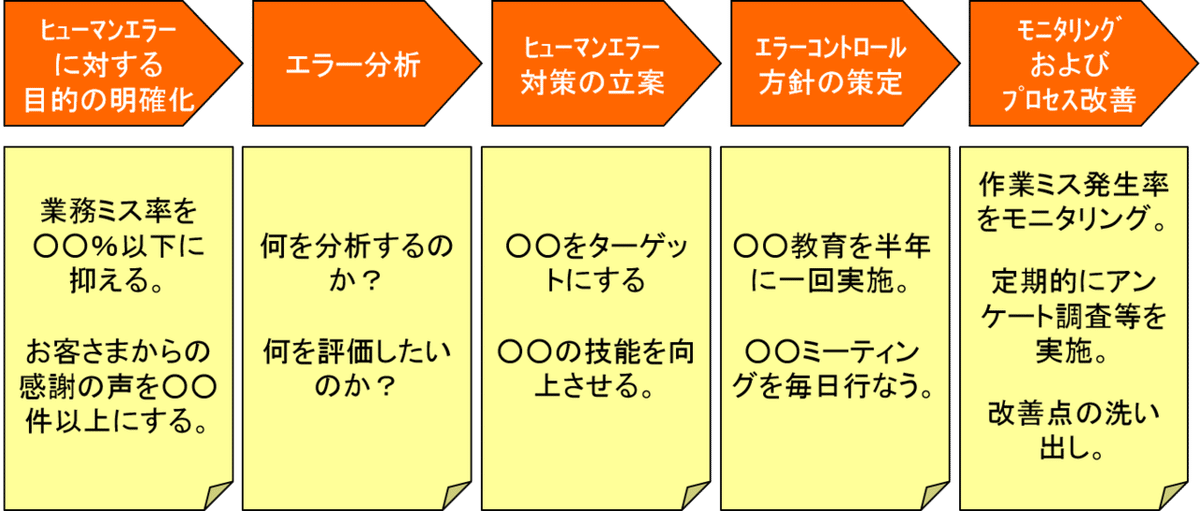

①トラブル防止の目標を明確に掲げる

ただ漠然と「トラブルを減らしましょう」といった目標ではなく、「何パーセント」または「何件」の削減を目指すのかを明確に示さなければなりません。

②トラブル内容を分析する

ただ単にすべてのチェック項目を集計をしてみるといったものではなく、何が根本要因で、どのようなタイプのトラブルで、どのような対策が効果的なのかが分かるように分析をします。

③分析結果をもとに、打つべき対策に優先順位付をつける

最も発生頻度の高いトラブルや最も対策の打ちやすいトラブルなど、トラブル削減に取組むターゲットを明確にします。

④対策の実施方法を決める

対策をどのように職場に浸透させていくのかなどの方針をはっきりと決めます。

⑤実施した施策の経過とトラブル発生率のモニタリング

最後に、職場を適切に観察し、現場への定期的なアンケート調査などを通して、定期的に問題点や改善点を洗い出すように心がけ、より効果的な対策へと修正を重ねていきます。

図2 トラブル防止のためのPDCAサイクルを構築

4.人間の記憶の脆弱性

ヒューマンエラーの種類は数知れませんが、中でも人の「記憶」が関与するトラブルが多いといえます。これらのトラブルの根本的な問題は、「作業者の記憶力に依存するような作業をしている」ことにあります。

ここではなぜ人の記憶力に依存するような作業がトラブルを誘発するのかについて理解を深めましょう。以下では、記憶の概念を概説します。

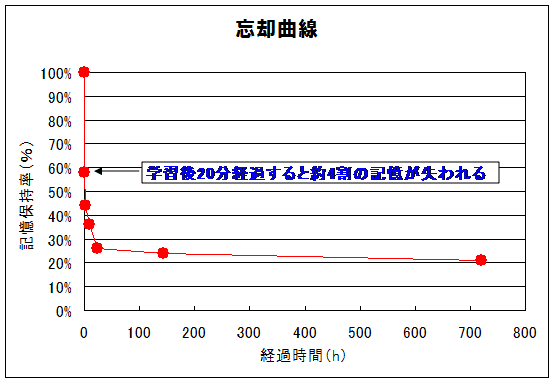

(1)忘却曲線

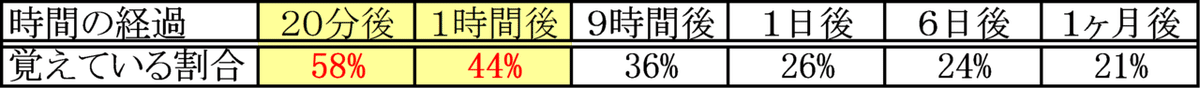

19世紀のドイツの心理学者、ヘルマン・エビングハウス(1850~1909)は、記憶と忘却の時間的関係を測定するために、「子音・母音・子音」の意味のない3文字綴り(「YUK」「MEV」のようなもの)を暗記し、一定時間経過後、どの程度思い出せるかを実験によって調べました。

この結果をグラフにしたものが、有名な「エビングハウスの忘却曲線」です。学習直後には100%の記憶を保持しているものですが、その記憶は時間の経過とともに急速に失われて、なんと20分後には62%の記憶が失われてしまうことが分かっています。

職場内の連絡や注意事項の説明などにおいても、人の記憶力に依存している部分を明らかにして、そのプロセスを改善することで、トラブルを未然に防ぐことができるようになります。

図3 エビングハウスの忘却曲線

(2)記憶の曖昧性

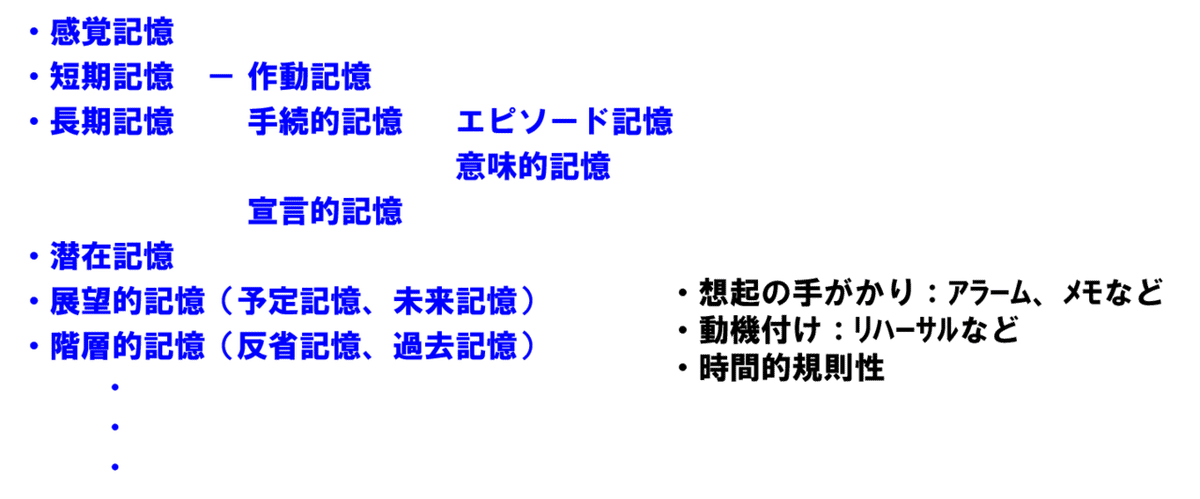

記憶には様々な種類がありますが、特にヒューマンエラーと関係の深い記憶として、「展望的記憶」と呼ばれるものがあります。

たとえば、「家を出る前にストーブを消そうとしたことはハッキリ覚えているが、本当に消したのか、消したのは想像の中だけだったのか分からなくなってしまった」といった経験は誰しもしたことがあるのではないでしょうか。

記憶にはこのような曖昧性があるために、人は容易にし忘れを生じてしまします。これらの対策の一例としては、たとえば、①実施するべき作業の時間を知らせるためにアラームやメモなどを活用する(想起の手がかり)、②リハーサルを行なうことで条件反射的に行動できるようにしておく(動機付け)、③必ず毎日15時に実施するといったように時間的不規則を排除する(時間的規則性)といった対策が考えられます。

図4 「記憶」の種類

(3)記憶のメカニズム(一学説)

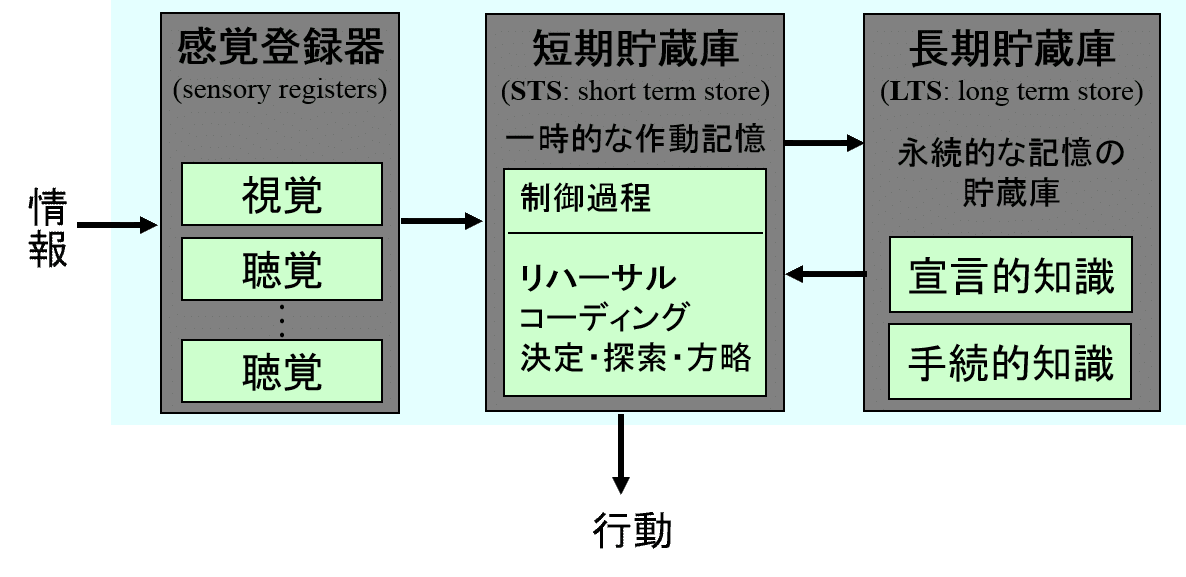

記憶のメカニズムを大まかに示したものが図6です。これは二重貯蔵モデルと呼ばれていて、記憶は以下のように説明されています。

感覚記憶とは、感覚器が受け取った刺激情報をそのまま保持する記憶のことです。保持容量は、物理的情報そのもののことで、保持時間は視覚的情報では1秒以下、聴覚的情報では数秒程度といわれています。選択的注意によって短期記憶に転送されます。

短期記憶は、感覚記憶に入力された情報の中で、注意を向けられ符号化された情報のことです。保持容量は7±2語といわれます。保持時間は十数秒程度であり、リハーサルによって維持され、長期記憶に転送されます。

長期記憶とは、短期記憶に入力された情報の中で、リハーサルによって転送された情報です。保持容量はほぼ無限であり、保持時間もほぼ永遠といわれています。長期記憶は、宣言的記憶(=エピソード記憶・意味記憶)と手続的記憶に区分されます。

図5 記憶のメカニズム(二重貯蔵モデル(Atkinson & Shiffrin, 1971))

5.ヒューマンエラーの具体例

(1)「錯誤」

見間違い、取り違い、思い違い、思い込み、考え違いなどのヒューマンエラーを錯誤といいます。意図せずに起こしてしまうタイプのトラブルで、大きく以下の二つに分かれます。

ひとつは「取り違い型」、もうひとつは「思い込み型」です。いずれもベテランになるほど増えることが知られています。

①取り違い

患者に蒸気を吸入させる加湿器に蒸留水ではなくエタノールをセットしてしまったという事故がある病院で発生しました。数日間もアルコールを吸入させ、ついには患者をアルコール中毒で死亡させてしまったというものです。

看護師は、当然、蒸留水をセットしなければならないことは知っており、明らかに知識不足によるエラーではありません。この事故の原因は、エタノールと蒸留水のタンクの外見が似ていたために、取り違いやすい環境であったということになります。

このような例では、いつ間違えたのか、なぜそんなことをしたのか、というような質問をしても明確な答えは返ってきません。

なぜならば、本人もよく分からないからなのです。これらの取り違いに共通するのは、「することはしているが、作業対象の同定に失敗している」ということです。これらのミスを防止するためには、単に「気をつけなさい」「注意しなさい」というのでは意味がなく、タンクの色を変えるなどといった「取り違いにくい環境を整備する」といった対策が重要となります。

具体的な対策としては、①違うものを同じところに置かない、②物理的識別を付ける(色や形状を変える)、③識別部分を意識するように習慣化させる、などが挙げられます。

②思い込み

バスに乗るとドライバーのすぐ脇に両替機を見かけるのではないでしょうか。通常では、千円札を入れると500円硬貨が1枚、100円硬貨が4枚、50円硬貨が1枚、10円硬貨が5枚出てくるように設計されているそうです。

乗客は小銭を持っていないときには、この両替機を利用し運賃を支払います。現在では、ほぼすべての路線バスでこの仕組みが適用されているようです。

しかし、某数社の路線バスだけは違っています。某社では乗客がわざわざ両替してから硬貨を数えて料金を支払うという面倒な行動をしなくても済むようにと、千円札を入れると運賃を差引いたおつりが出てくる料金支払いの仕組みを採用しているのです。こうすれば乗客も乗り降りが楽ですし、わざわざ両替された硬貨を数える必要もありません。見た目には、極めて生産的でで便利なシステムに映るのではないでしょうか?

しかし、これには問題が多発してしまったといいます。何が起こったのでしょうか?この“両替機”に千円札を入れて出てきたおつりの中から、更に運賃を支払ってしまう乗客が多発してしまたのです。

料金自動支払機(他路線バスでいう“両替機”)の前に大きな文字で目立つように注意書きをしても、ほとんど効果が見られなかったといいます。

この例からも分かるように、人の思い込みは極めて頑固なものなのです。人は、過去の経験やその場の雰囲気などから、無意識のうちに「これはこういうものに違いない」という前提を立てて行動します。この前提を置くことによって物事の理解も早まりますが、逆に、ある概念の枠内でしか判断ができくなってしまい、慣れれば慣れるほど思い込みが増えるという結果にもつながってしまいます。これらの思い込みを放置していると、思わぬトラブルが引き起こされてしまいかねないので注意が必要です。これらに対する具体的な対策としては、以下のようなものが考えられます。

1)合致性を高める

システム構造を、使用者の思い込みに合致させておく。

2)一貫性を高める

機械等の操作方法がバラバラだと上記の例のようなミスが多発してしまうため、操作方法が同じものを一貫して採用する。

3)寛容性を高める

操作方法が複数存在するような場合には、どの手順で行なっても正しく作動するように設計する。たとえば、電車の券売機において、日本では「硬貨を投入してから」「発券ボタンを押す」のに対して、英国では「発券ボタンを押してから」「硬貨を投入する」となっています。

そのため、日本人が海外で切符が買えない、という事態が起きる場合があります。近年ではJRや私鉄各社などでも、この「どちらの手順でも買える」システムを採用しています。

4)明瞭性を高める

注意書きや表示などに、「注意する理由」などを明記するとともに、その違いが明確に操作者に伝わるようにします。

たとえば、上記の例では注意書きをするとともに、千円札を入れると「おつりが出ます」というランプが点灯し、「おつりが出ます」とのアナウンスが流れるようにする、といったような対策がこれにあたります。

5)ワーストケースを考える仕組みを作る

人は、「しばしばあること」に引きずられ、「めったにないこと」は後回しにする性質があります。

たとえば、以下のような例もあります。古い心電計を使用しているある病院で、医師が患者を計測中に突然、心電図がフラットになったそうです。しかし、この心電計は時折不具合があるために、医師はいつもの機器トラブルだろうと思って、すぐに心電計の方のチェックをはじめたといいます。しかし、実際には、重態だった患者の心臓が本当に停止してしまっていたというものです。

この例からも「しばしばあること」「いつものこと」などに引きずられることがないような仕組みをつくっておくことが大切なことが分かると思います。

(2)「失念」

失念とは、いわゆる「し忘れ」のことです。失念は大きく①作業の主要部分の直前の失念、②作業の主要部分の直後の失念、に分けられます。

①作業の主要部分の直前の失念

たとえば、プラントの補修に入る前に電源を切り忘れたり、ドレンパイプに残った廃液を排出し忘れるなど、工場でのトラブルも多く耳にします。これらの共通点は、メインイベントの前の準備的な作業要素をし忘れていることです。つまり、「補修」の前にやるべき「電源のOFF」や「廃液の排出」をし忘れているということです。とりわけ、困難が予想される作業では、普段よりもし忘れが発生しやすい傾向があります。これは注意が作業のメインイベントに集中してしまうために、その前後の作業への注意が不足してしまうからです。

これらの失念に対する対策としては、たとえば以下のようなものが考えられます。

1)メインイベントの直前に、いろいろな作業を挿入しない

たとえば、補修に入る直前に電源を落とすのではなく、あらかじめ電源を切っておくようにします。

2)メインイベントの前の作業をクロスチェックする

プラントなどの補修では、作業手順書などの中では、作業の主要部分の直前の準備作業は強調して表記したり、チェック欄を設けて監督者がチェックしながら作業指示を出せるように工夫します。

3)フールプルーフとする

たとえば、電源を落とさない限り、プラント機器の扉が開放しないようにするなどの対策があります。それでも開放した場合にはアラームが鳴るなどの仕組みにしておけば、事故に結びつくようなトラブルを未然に防ぐことができます。

②作業の主要部分の直後の失念

たとえば、鉄道車両の車台点検後に、点検口を閉めずに営業運転をさせてしまった、航空機では貨物を積み込んだ後に、貨物室のドアを閉めないまま航空機を出発させてしまったなどの報道記事を目にしたことのある読者もいるかもしれません。さらに、鉄道の保線やプラントの補修などでは、点検工具を外し忘れたまま運転を再開しショートしてしまうなどの事故もときどき起きるそうです。

これらの事故は一見すると、異質のものに見えますが、これらにも共通点があります。それは、「作業の主要部分が終わった後の作業ステップをし忘れている」ということです。つまり、「貨物の積み込みや点検自体は終えているが、その後のドアの閉鎖をし忘れている」「保線や補修は終えているが、その後の閉鎖をし忘れている」ということです。

このタイプのヒューマンエラーは、作業の主要部分を終えた途端に、ほっとしてすべてが終了したと思い込んでしまうことによって生じます。

これらの失念に対する対策としては、たとえば以下のようなものが有効です。

1)作業の主要部分を最後にする

たとえば、銀行のATMではこの方式を採用しています。現金を出金する場合、メインイベントである現金が先に出てきてしまうと通帳を取り忘れてしまう顧客が多くなってしまいます。

そこで、まず通帳と明細表を出し、最後に現金が出てくるように設計されているのです。

2)フールプルーフにする

たとえば、ある作業をやらないで先に進もうとすると、アラームが鳴ったり、先に進めなくなるように設備機器を設計したりします。

自動車の場合であれば、キーを外さないまま運転席側のドアを開けるとアラームが鳴るなどの対策が施されています。

3)最後の作業をチェックする管理的な仕組みをつくる

たとえば、工具類がひとつひとつパチンとはめ込める工具箱であれば、工具の不足がすぐに分かります。

工具を雑然と突っ込むような工具箱では、工具の置き忘れ等のがあっても気付くことは難しくなります。

鉄道では、線路を列車の進行方向と逆に歩くことが原則となっているそうです。これは、万一取り付けを忘れても、気が付く可能性が高まるからだそうです。

これらはヒューマンエラーが起こることを前提として、それに気付かせるための対策といえます。

(3)「知識不足」

知識不足とは、次の技量不足と並んで、典型的な初心者型のエラーといえます。このような場合、トラブルを起した本人を責めてみても何の解決にもなりません。分からないことをやった本人にも問題はありますが、より根本的な対策としては、業務に要求される知識やスキルを管理者側がきちんと定義して、それに見合った人を現場に配置しなければなりません。有効な対策としては、以下のようなものが挙げられます。

①知らないことはやらない、やらせない

事業所や工場などでは、他の職場から応援を求めることがあります。応援にきた人がベテランである場合には、応援先の現場からの不安があっても、本人には確認しにくいという状況も想定されます。また、応援先の作業者もこの人はベテランであると勝手に判断してしまうことで、初心者に対して伝える当たり前の情報をあえて伝えないという状況も発生してしまいます。

②WHYを教える

必要な知識は、Howではなく、むしろWhyといえます。面倒な手順、やりにくい規則であればあるほどに、その理由とともに教えなければならなりません。人間は、面倒なもの、やりにくいことは、より楽に簡単にやろうとする本能があります。

とりわけ、コストダウン意識が強い場合には、必要な理由を知らずに、工程をひとつ省略してしまうなどの間違いも起きやすいので注意が必要です。

③規則型マニュアルと標準型マニュアルを区別する

そもそもマニュアルには二つのタイプがあることを認識しておく必要があります。

ただし、いずれの場合においても、「その心=Why」をしっかりと教育しなければなりません。

(1)規則型マニュアル

この手順通りに行なわなくてはいけない強制的な色彩のあるマニュアルで のことです。たとえば、JCO臨海事故では、この規則型マニュアルに従わ なかったために事故に繋がっています。

(2)標準型マニュアル

初心者へのガイド、先人の知恵、失敗しないやり方などのノウハウをまと めたマニュアルです。そのため、その心を理解した上で、臨機応変な運用 を行なうことが望ましい知恵袋的なマニュアルです。

(4)「技量不足」

作業を遂行するために必要な技量が不足しているために起こるエラーです。知識不足と同様に初心者型のエラーです。「知識不足」の場合と類似しますが、有効な対策として、以下が挙げられます。

①仕事に対して要求される技量を有する者を現場に配置する

②「できないことはしない」教育と、「させない」管理を徹底する

しかし、この対策では新入社員はいつまでたってもスキルが身に付かないことになってしまいます。そこで教育訓練の必然性が生まれるのです。

教育訓練とは、指導計画を立て、段階を追って訓練していくことです。この場合には、OJTと並んでOFFJTも極めて効果的な教育スタイルであり、OFFJTでは積極的に失敗経験を積ませることもできます。

これは自動車教習所をイメージすると分かりやすいでしょう。教習所というOFFJTの場で、段階を追ってスキルを習得させていきます。その中では、あえて脱輪しやすい場所を運転させたり、あえてポールに衝突させたりして、その上で「なぜそうなったのか」を考えさせながら技術を習得させてきます。この方法は、スキル習得の近道ともいわれています。

さらに、スキル教育以前の問題として、そのスキルそのものの必要性を排除できないかを考えることも重要です。自動車の運転であれば、使用する車両をマニュアル操作のものからオート操作のものに変更すれば、スキル習得の期間も短くて済み、シフトチェンジなどの煩わしい操作のエラーも減らすことができます。

(5)「違反」

違反は定められたマナーや規則を守らないタイプのエラーで、規則違反ともいわれるものです。初心者も起こしやすいエラーですが、仕事に慣れてきたベテランにも多いといわれています。

①初心者の起こす違反

職場にはその職場特有の常識やマナーが存在します。これらが作業規則となっている工場や事業所もあることでしょう。しかし、工場や事業所では、常識、マナー、規則であっても、新入社員にとっては常識でないことも多いために、「常識を知らない」「マナーができていない」というトラブルにつながってしまうこともあります。

1)まだ身についていないことによる違反

常識やマナーは、スキルベースの行動として、無意識のうちにできるようにする必要があります。

2)羞恥心からの違反

指差し呼称や朝の体操、気合入れの掛け声などの動作や声を伴うマナーは、新入社員等には気恥ずかしくてなかなかできないということがあるものです。これもスキルベースの行動としてできるように、本人も周囲も注意して助け合うことが必要です。

②ベテランが起こす違反

ベテランが起こす違反は、初心者よりもむしろ多く、しかも「意図的」であり「故意」であるという点において、初心者とも他のタイプのエラーとも大きく異なります。

この「故意」の意味は、規則やマナーは十分に分かっており、それを「今しないといけない」または「今してはいけない」ということも十分に分かっているにも関わらず、自分の意志で「しない」あるいは「する」ということです。

1)善意や好意による違反

たとえば、「電車の運転手が、車内で急病人が発生したため、次の駅まで急いで運転し、電車を脱線させてしまった」というようなトラブルがこれにあたります。

運転手は、速度超過であることは十分に承知していたはずです。しかし、急病人を何とかして助けなければならないという善意や好意と、自分の運転技術なら大丈夫だろうとの過信とが重なってエラーに繋がったものです。

2)いい格好をしたいことによる違反

たとえば、「工場内の技術者が、簡単なオペレーションだったので、以前からその操作をしたがっていた下請け会社の作業者にオペレーションをやらせてしまった」というようなものがこれにあたります。

本来、操作の訓練を受けた有資格の技術者しか操作が許されていないような場合には、技術者としては軽い気持ちで作業者に操作をさせたのかもしれませんが、大事故に繋がる危険性のある大変に危険な行為です。

3)安全ボケのよる手抜きによる違反

長らく安全状態が続いていると、同じ仕事を繰り返す中でだんだんと手抜きをしだすということがあります。

たとえば、ほとんど電車の通らないローカル線の踏み切りや、車のほとんど通らない交差点を左右の確認もせずにそのまま通過するというようなことです。

本人は「いけないこと」と分かってはいますが、多分大丈夫との勝手な解釈や過信が手抜きにつながってしまうのです。このような違反は初心者にはほとんど見られませんが、作業に慣れてきたベテランほど多くなる傾向が確認できますので、読者の職場でも注意して観察する必要のあるタイプのエラーです。

4)面倒な手順の手抜きによる違反

作業手順が面倒なために、手抜きがされる場合もあります。

身近な例としては、天井の蛍光灯を一本だけ取り替えるという時に、やってはいけないと知りつつも、脚立ではなくそばにあった椅子を使うなどがこれにあたります。

脚立がすぐそばにあれば使うのでしょうが、遠くの倉庫から出してくるとなれば大変に面倒でしょう。おそらく、天井中の蛍光灯を取り替えるとなれば、むしろ率先して脚立を準備したはずです。しかし、作業のメイン部分に比べて、段取りや後片付けの方が手間がかかる場合には、その段取りで手抜きされてしまうことがあります。

たとえば、様子のおかしい設備やプラントを発見したとしても、自分が停止すると面倒な報告書を書かなくてはいけなくなってしまうから、自分の次の当直が発見してくれるだろうと思ってそのままにしてしまったなどのトラブルもあります。

ベテランの起こす違反には、なかなかこれといった有効な対策が難しいものも少なくありません。作業者一人一人の「気持ち」が背後要因として横たわっているために、知識不足の場合のように「このような手順でやれば間違いは起こりません」といった教育等で解決することも難しいといえます。

故意の違反に対する対策は、根本的には、何度でも規則を説明し、遵守を説明することが必要です。そして、納得し、遵守の態度を見せてもらい、実行してもらうということになります。

ここでは、社会心理学におけるKBAモデルを紹介しますので、段階を踏みながらの規則遵守の定着を身につけてください。

■K(Knowledge)

規則を知っているという状態です。規則を教え、知ってもらうことは重要ですが、一方では、ただ知っているだけでは効果がありません。

たとえば、タバコは有害だと知っていても、禁煙をしないのと同じです。

■A(Attitude)

前向きな態度を見せるという状態です。たとえば、禁煙をしようという前向きな態度を見せている状態を指します。

■B(Behavior)

行動できるという状態です。たとえば、禁煙がすでに無意識の行動となっている状態を指します。ここまで来れば、違反行動に対する対策が功を奏したといえます。

ここから先は

¥ 500

この記事が参加している募集

この記事が気に入ったらサポートをしてみませんか?