AGVとAMRの導入で生産性向上

はじめに

現代の製造業界と物流セクターは、絶えず変化し、進化を遂げています。その中心にあるのが自動化技術です。特にAGV(自動誘導型搬送車)とAMR(自律移動ロボット)の導入は、企業の生産性向上に大きく貢献しています。これらのシステムは、それぞれ独自の機能と利点を備えており、高度な自動化とロボット化を実現しています。

AGV(自動誘導型搬送車)

AGVは主に固定されたルートで物品を搬送するために開発され、計画的な運用が可能です。

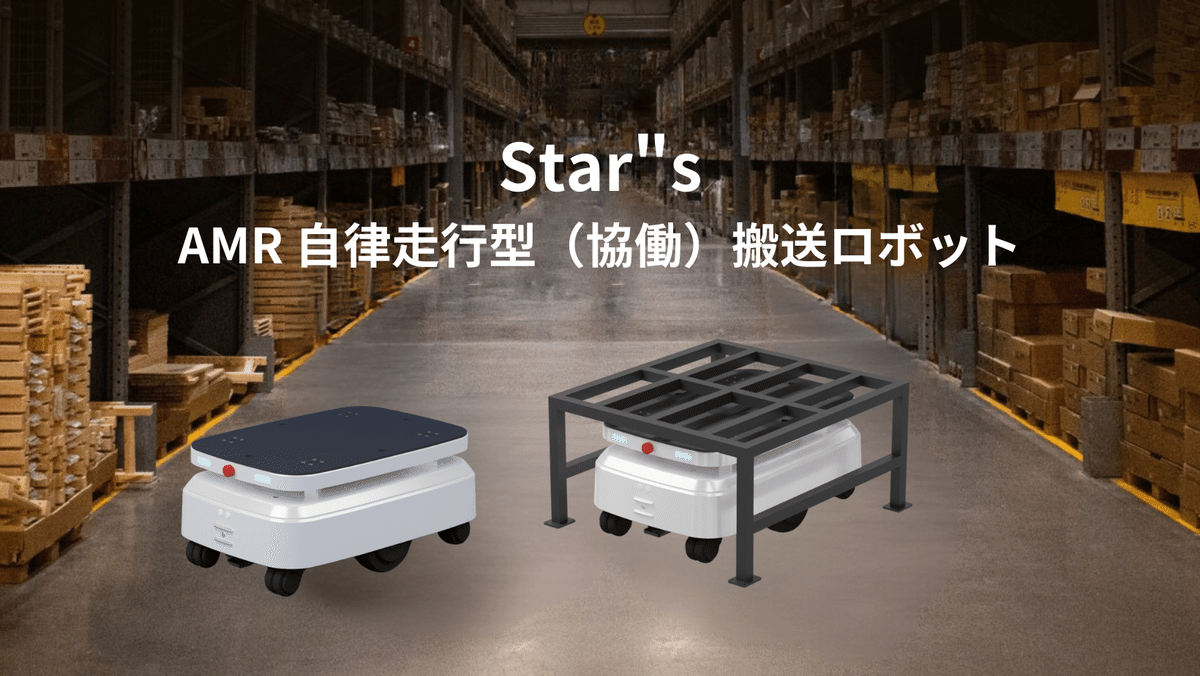

AMR(自律移動ロボット)

AMRはより高度な技術を使用し、環境を認識して最適なルートを自律的に決定することができます。

これらの技術はCOVID-19パンデミックという未曽有の状況下でもその真価を発揮し、感染リスクの低減や非接触作業の必要性が高まる中、両システムは社会的距離を保ちつつ業務を継続させるための鍵となりました。この記事では、AGVおよびAMRの導入がいかにして生産性を向上させるか、その具体的なメリットと機能に焦点を当てて解説します。

1. AGVとAMRの基本知識

1.1 AGVの概要

**AGV(自動誘導型搬送車)**とは、工場や倉庫などで物を自動で運ぶための無人搬送車のことです。マグネットテープ、レーザー、ワイヤーなどのガイドを用いて定められたルートを移動します。製造業を始め、多くの産業で物流効率化に貢献しています。

AGVの利点には以下のようなものがあります:

● 定型作業の自動化: 繰り返し行われる搬送作業を自動で行うことで、人手を削減し労働コストを低減します。

● 安全性の向上: プログラムされたルートを正確に移動することで、作業員や他の機器との接触事故を減少させます。

● 稼働時間の最大化: 人間には休憩や就寝時間が必要ですが、AGVは24時間体制で稼働させることが可能です。

● 柔軟性: 生産ラインの変更に合わせてガイドを設置し直すことで、新しいルートに容易に対応できます。

これらの特徴により、AGVは生産現場で高い評価を受けており、特に単純かつ反復的な搬送作業においてその真価を発揮します。また、導入初期投資は必要ですが、長期的な運用コスト削減効果が期待されます。

1.2 AMRの概要

**AMR(自律移動ロボット)**とは、自己位置を認識し、地図上の目的地まで自動的に移動するロボットです。人間と共存しながら安全に作業を行うことができます。

AMRの利点は主に次の三つです:

柔軟性: AMRは環境が変化しても対応が可能です。新たな障害物が現れても、地図情報を更新して適切な経路へと進むことができます。これにより、レイアウトの頻繁に変わる現場でも利用することが可能です。

安全性: AMRは多数のセンサーを使用して周囲の状況を把握します。これにより人間や他の物体と衝突することなく、安全に作業を行うことができます。

効率性: AMRは人間の補助なしで作業を行うことができます。一度設定すれば24時間稼働することも可能であり、人間では難しい高精度な作業や単純作業の自動化により労働力の削減が期待できます。

AMRは、製造業から物流、医療まで幅広い分野で使用されており、特にCOVID-19パンデミックの影響により、接触を避けることが求められる状況での利用が増えています。人間とロボットが協調して作業を行うことで生産性を向上させるための重要な手段となっています。

このようなAMRの特性は、従来のAGVには見られないものです。AGVでは移動経路があらかじめ固定されているため、レイアウト変更への対応や新たな障害物回避が難しいという課題がありました。しかし、AMRはその高度な自律性と柔軟性によりこれらの課題を克服し、さらに高い生産性を実現します。

2. AGVとAMRの違いと適用領域

物流や製造業界での生産性向上に貢献するAGVとAMR。それぞれが持つ特徴を理解することで、より効果的な活用が可能となります。

2.1 移動方法と範囲の違い

AGV(自動誘導型搬送車)

AGVは、予め定められたルートに沿って点から点へと物品を運ぶための車両です。その移動範囲は固定されており、通常は磁気テープやガイドワイヤー、レーザーなどを用いてナビゲーションします。

移動方法: 磁気テープやガイドワイヤーによる案内

範囲: 固定されたルート内

しかし、レイアウトが頻繁に変わる場合や障害物が出現した場合、AGVはその対応に制限があります。

AMR(自律移動ロボット)

一方、AMRはセンシング技術を活用し、物品を人間と共同で運ぶことが可能です。それが人間-ロボット協働(HRC)と言われる所以です。

移動方法: 自動で地図を生成し、障害物を避けながら進行

範囲: ダイナミックに変化する環境への適応

AMRは自律的に地図を生成し、その地図上で最適な経路を計算します。これにより、レイアウトの変更や障害物の出現にも柔軟に対応することが可能です。

AGVとAMRの共通点

AGVとAMRはどちらも自動化技術を活用した搬送システムであり、労力削減や作業効率向上に寄与します。

AGVとAMRの違い

主な違いは「人間との協働性」と「環境への適応性」です。AGVはあくまで搬送車両であり、人間と協働する設計ではありません。一方、AMRは人間と協働しながら作業を行うことが可能です。

また、環境への適応性においてもAMRが優れています。物流センターや製造フロアなど、レイアウトが頻繁に変わる場面では、AGVの固定ルートは制約となります。

2.2 人間との共有作業領域の違い

AGVとAMRはどちらも物流や製造現場における自動化を促進する技術ですが、人間との共有作業領域における特性が異なります。具体的に見てみましょう。

AGVの特性:

運行経路が事前に設定されており、そのルート上を移動します。

磁気テープやレーザー誘導など、特定のガイドに従って運行されるため、予測可能な動きをします。

人間が作業する範囲内に入る際は安全策を講じる必要があります。通常、センサーやフェンスで区切られた専用のエリアを必要とします。

AMRの特性:

環境をリアルタイムで認識し、最適な経路を自動で生成します。

周囲の変化に対して柔軟に反応し、障害物を回避しながら目的地へ移動することができます。

人間と密接に協力し、同じエリアで作業することが可能です。

AGVとAMRの主な違い:

AGV:

移動経路が限定されている

安全エリア内でしか作業できない

障害物がある場合は停止または迂回ルートが必要

AMR:

移動経路が柔軟

人間の作業者と同じスペースで協働可能

環境変化への適応力が高い

それぞれのシステムを導入する際には、これらの特性を理解し、自社の現場環境やニーズに合った方を選択することが重要です。例えば、頻繁にレイアウト変更が行われる現場ではAMRの柔軟性が大きな利点となります。一方で、決まったルートで大量輸送を行う必要がある場合はAGVの効率性が魅力的です。

最適な適用領域:

AGV:定型作業や重量物の搬送

設備間輸送やライン供給

AMR:ダイナミックな環境下での輸送

ピッキング作業や人間と協働するシーン

AGVもAMRも生産

3. 生産性向上への貢献メカニズム:AGVとAMRの比較

3.1 AGVの生産性向上への貢献要素

AGV(自動誘導型搬送車)は、物流や製造業界で生産性を高めるための強力なツールです。その主な利点は以下の通りです。

利点1: 経路が予めプログラムされた自動運行

AGVは、マグネットテープやレーザーガイドなどを用いて設定された経路に沿って製品や材料を搬送します。これにより、人間の作業者が他のタスクに集中できるようになります。

利点2: 一貫した作業速度と正確性

人間の操作では発生しやすい誤差を最小限に抑え、安定した品質で作業を行うことが可能です。これにより、製品の品質向上に寄与します。

利点3: 労働コストの削減

AGVを導入することで、移動や搬送作業にかかる人件費を削減することができます。特に単純作業の自動化は、長期的なコスト削減につながります。

利点4: 24時間稼働

AGVは休憩やシフト交代を必要とせず、24時間連続して稼働することが可能です。これは特に需要が高まる時期や夜間作業が求められる際に有利です。

利点5: 安全性の向上

AGVはセンサーで周囲を検知し障害物を避けるため、職場内での事故リスクを低減させます。また重量物の取り扱い時の怪我から作業員を守ります。

これらの特徴は、特定の条件下で大きなメリットがあります。例えば大量かつ定期的な材料搬送が必要な製造ラインではAGVが非常に有効です。また、配送センターでは商品を迅速かつ正確に仕分ける作業に強みを発揮します。

さらに、AGVはプログラムされた経路通りに動くため、計画性と整理整頓が重視される環境では秩序ある運行が可能となります。これにより生産フロー全体のスムーズにし、無駄な待ち時間や混乱を減少させます。

3.2 AMRの生産性向上への貢献要素

AMRは、その特性と機能により、労働力削減と生産性向上に大いに貢献しています。その具体的なメカニズムを見ていきましょう。

1. 人間とロボットの共同作業

AMRは、人間との共同作業が得意です。そのため、従業員はより高度なタスクに集中でき、単純作業はAMRに任せることができます。これは労働力削減だけでなく、生産性を大幅に向上させる可能性があります。

2. 適応性

AMRは環境変化に対応する能力があります。製造ラインや倉庫のレイアウトが頻繁に変更される場合でも、AMRは自己位置認識システムを活用して新しいルートを生成し、迅速に適応することができます。

3. 自動マッピング

AMRは自動マッピング機能を備えており、これにより非反復的な作業や複雑なタスクでも人間と協働することが可能です。これは、特にピッキング作業などの生産性を向上させます。

4. 非接触操作

COVID-19パンデミックの影響で非接触操作の重要性が高まっています。AMRはこのニーズに応えることができ、社員の安全を確保しながら生産性を維持・向上させることが可能です。

これらの特性と機能により、AMRは製造現場や物流センターにおける生産性の向上に大いに貢献することができます。しかし、その効果を最大限に引き出すためには、適切な導入計画と運用管理が必要です。

4. 最適な製品選びのポイント

最先端の技術を活用し、生産性向上に貢献するAGVやAMR。しかし、製品選びに迷ってしまう方も多いかと思います。このセクションでは、AGVとAMRの製品選びのポイントについて解説します。

4.1 AGV関連製品の選び方

AGVは物流や製造業界で重要な役割を果たす搬送車です。AGV関連製品の選定における重要なポイントは以下の通りです。

耐久性

AGVは一日中、停止することなく作業を行う必要があります。そのため、長時間稼働してもパフォーマンスが低下しないような耐久性の高い製品を選択することが重要です。

拡張性

AGVは倉庫や工場のレイアウト変更に対応できる柔軟さが求められます。そのため、新しいルートやタスクを簡単に追加できるような拡張性のある製品を選択することが求められます。

安全性

AGVは人間と同じ作業環境で動くため、人間への安全を確保する機能が重要です。例えば、衝突防止センサーや緊急停止ボタンなどが装備されているか確認しましょう。

保守性

AGVのトラブル時に迅速に対応できるかどうかも重要なポイントです。保守サポートや部品の入手性を確認しましょう。

以下の要素も製品選びの際には重視すべきです。

安全性: AGVは人間と同じ作業環境で動くため、人間への安全を確保する機能が重要です。例えば、衝突防止センサーや緊急停止ボタンなどが装備されているか確認しましょう。

保守性: AGVのトラブル時に迅速に対応できるかどうかも重要なポイントです。保守サポートや部品の入手性を確認しましょう。

AGV選定で最も重要なことは、自社のニーズと製品の特性をマッチさせることです。より具体的な選定基準を設けるためには、自社の業務内容や作業環境、作業者のスキルレベルなどを詳細に把握することが必要です。

次回はAMR関連製品の選び方について解説します。

4.2 AMR関連製品の選び方

実際にAGVやAMRを導入する際には、どのようなポイントに注意すれば良いのでしょうか?製品選びの重要な視点をご紹介します。

安全性

衝突回避: AMRは常に人間と共存する必要があるため、高度なセンサーやソフトウェアを搭載して周囲の環境を認識し、衝突を避ける能力が必須です。

安全規格準拠: 国際的な安全基準や業界標準に則った製品を選択することで、作業場でのリスクを最小限に抑えます。

柔軟性

環境適応能力: 配置変更や障害物が頻繁に生じる現場では、環境変化に柔軟に対応できるAMRが有効です。マップ生成機能を持ち、動的なルート設定が可能かどうかをチェックしましょう。

プログラミングとカスタマイズ: 自社のニーズに合わせてプログラム可能であり、特定のタスクや操作方法にカスタマイズできるかも重要なポイントです。

これらの基準を考慮した上で、以下のような具体的な機能もチェックリストに加えてください。

バッテリー寿命:長時間稼働が求められる環境では、バッテリー交換の頻度や充電時間も重要です。

ペイロード容量:搬送する荷物の重量やサイズに応じて、十分な積載能力を持つAMRを選択することが肝心です。

ユーザーインターフェース:操作が直感的で理解しやすいインターフェースは、効率的な使用とトレーニングコスト削減につながります。

最終的には予算内で最大限の効果を発揮する製品を見極めることが求められます。費用対効果だけでなく、将来の拡張性やアフターサービスも検討材料としておくべきです。各企業が直面している課題解決に対してどれだけ貢献してくれるか、そのポテンシャルを見極めることが大切です。

5. 導入事例:企業の成功事例に学ぶ

AGV(自動誘導型搬送車)とAMR(自律移動ロボット)の実際の導入例を調べることで、これらの技術がどのように生産性を向上させるかを理解することができます。以下は、AGVやAMRを利用して効果を実感している企業の事例です。

物流センターにおけるAMR導入

大手EC企業では、物流センター内のピッキング作業にAMRを導入しました。従来は人間が商品をピッキングする必要がありましたが、AMRの活用により、作業者がピッキング場所まで移動する時間を省略できるようになりました。結果、作業効率が大幅に向上しました。

製造ラインへのAGV組み込み

自動車製造工場では、部品の供給ラインにAGVを組み込むことで、部品搬送作業の自動化を実現しました。これにより、作業員はより複雑なタスクに集中でき、生産性の向上だけでなく、人的ミスも減少しました。

病院でのAGV導入事例

医療機関では、薬剤や検体などの輸送にAGVを利用しています。廊下やエレベーターを自動で移動し、正確かつ迅速に配送することが可能です。感染症対策としても有効であり、非接触で物資を運ぶ必要性が高まる中で注目されています。

これらの事例から分かるように、AGVやAMRは多種多様な産業においてその価値を証明しています。次節ではさらに詳細な導入効果と戦略的な考え方について掘り下げていきます。

6. 導入の手順と注意点

AGVやAMRを導入する際の手順と注意点について説明します。これらの技術を効果的に活用するためには、システム設計、運用、メンテナンスなど、全体的な視点から理解することが重要です。

ニーズ分析

まずは自社のニーズを明確にしましょう。どのタイプのAGVやAMRが適しているかは、物流フロー、生産量、作業内容などによります。また、人間とロボットが共同で作業を行うための環境を整備する必要があります。

ベンダー選択

次に、信頼性や実績を持つベンダーを選択します。製品の性能だけでなく、アフターサポートやカスタマイズ対応力も考慮に入れてください。

設計とインストール

具体的な設計とインストールに移ります。この段階では、作業範囲や移動ルートなどを詳細に決定します。そして、導入後の生産効率向上を目指すために、定期的なレビューと改善が必要です。

一方、導入にあたっての主な注意点は以下の通りです。

安全性:AGVやAMRは人間と共に作業しますので、安全性を最優先に考える必要があります。事故防止のための機能や対策を確認しましょう。

柔軟性:業務環境は常に変化します。そのため、新しいルートへの対応や追加導入など、システムが柔軟に対応できるかを確認することが重要です。

これらの手順と注意点を理解することで、AGVやAMRの導入がよりスムーズに進み、生産性向上へとつながるでしょう。

まとめ

AGV(自動誘導型搬送車)とAMR(自律移動ロボット)は、それぞれが物流や製造業界における労働力削減や作業効率化の大きな価値を提供する技術です。これらのシステムは以下のような利点を備えています。

AGVの利点:

特定のルートを自動で移動することで、一貫した運搬作業を実現。

固定されたポイント間での輸送に最適化されている。

AMRの利点:

周囲の環境を認識し、動的に経路を生成する能力を持つ。

人間との共同作業領域で効果的に機能し、柔軟性が高い。

導入を成功させるためには、以下の点が重要です。

1. 適切な製品選択: 業務内容や目的に合わせたAGV又はAMRの選択が必須。

2. 導入事例の学習: 実際に導入した企業の事例から得られる知見が役立つ。

3. 注意深い計画と実行: 導入手順や注意点を念頭に置きつつ計画的に進める。

技術的な進歩は日々進化しており、AGVやAMRも例外ではありません。これらの技術を活用することで、生産性向上はもちろん、新たなビジネスモデルやサービス展開へと繋がっていく可能性があります。本記事が提供した情報が、皆さんのビジネス拡大と効率化への一助となれば幸いです。