【拠点見学紹介】トラスコ中山 プラネット埼玉の最先端自動化物流拠点を解説!

今回はトラスコ中山株式会社の最先端自動化拠点「プラネット埼玉」について、実際の見学者としての機能解説を行なっていきます。

トラスコ中山とは、事務所用品のB to B卸売企業

トラスコ中山といえば、オレンジブックを社内で見たことある人も多いのではないでしょうか。このオレンジブックの中には種類別のブックに各種商品がカテゴライズされて記載されており、エアコンやキャリー、スニーカーなどの事務所用品をメインに230万種以上の商品が展開されています。

上記のような商品を2,000社以上のメーカーから仕入れ、小売企業へ届けている卸売の会社です。基本的にはB to Bのビジネスなので消費者の我々からはなかなか目にしない方も多いかと思います。

ユーザー企業としては100万社以上に使われている商品達なので職場や仕事先で名前を目にする方が多いのではないでしょうか。

プラネット埼玉 優れたビジネスモデル「ポーター賞」受賞

そんなトラスコ中山は経営学の権威、ハーバード大学、ポーター教授の名前がついた「ポーター賞」を2018年に受賞。1年の中で最も優れたビジネスモデル、つまり儲かる仕組みを表彰するもので、「がっちりマンデー」にも紹介されていました。

過去には株式会社MonotaRoやオープンハウス、YKKや星野リゾート、ファーストリテイリングなどの企業がこのポーター賞を受賞している。

そんなトラスコ中山の物流を支える物流拠点は全国で17箇所。その中でも最先端自動化拠点「プラネット埼玉」について見ていきましょう。

最先端自動化物流拠点

プラネット埼玉とは2018年4月に開設された物流拠点です。関東にいくつか物流拠点がある中で、主に埼玉栃木茨城東京エリアを担っています。荷物を届けるエリアと施設サイズを見てみましょう。

敷地面積14,297坪は東京ドームとほぼ同等の大きさです。広大な大きさの中で約37万種類もの商品が在庫されており、115名の人員が作業をしている拠点です。

なんといってもこの拠点の凄さは、多くの自動化設備が入っていること。

自律型搬送ロボット「Butler」

ButlerとはAGVの一種で、ルンバのような形をした自律型搬送ロボットが棚の下に潜り込み、棚ごと作業者の元まで搬送してくれるロボットです。商品の棚入れ、ピッキング作業において作業者の移動が劇的に削減され、作業の効率化及び省人化を実現しています。

導入効果:3人分/時間(1ステーション)

作業能力:70件/時間(1ステーション)

本来の人間の能力の3倍が出ているロボットです。1時間に70件ということは1分間に約1.2行なので、ピッキング自体は早くはありませんが従来かなりの移動距離があったものと予想されます。在庫量が膨大に多いビジネスモデルではこういったAGVはかなり効果があると言えるでしょう。

ロボットによる空間ストレージシステム「Autostore」

面積方向だけではなく、高さ方向にも高密度に収納されたビン(コンテナ)をロボットが入出庫するストレージシステムです。該当商品の上部までロボットが移動し、対象のビンを持ち上げ作業者の元まで運搬を行うことで、作業者はAGVと同様に移動することなくピッキング作業が可能となります。GTP(Goods to Person)と呼ばれる移動作業の改善手段で近年非常に注目されています。効率化・省人化を実現するとともに、隙間なくビンを積み上げて収納する構造のため、限られた空間を有効利用できる高密度収納が可能です。

導入効果:3人分/時間(1ステーション)

作業能力:作業能力 120件/時間

こちらも本来の人間の能力の3倍が出ているロボットです。1時間に120件ということは1分間に約2行なので、こちらのAutostoreもピッキング自体は早くはありませんが在庫量が多いが故の能力向上かといえます。他展開できるモデルとしてはECのような商品数が多く、少量多品種のビジネスモデルがこのロボットにおいては導入効果が出やすいと言えるでしょう。

逆にサイクルタイムが10秒未満など出荷速度が敵わない商品のビジネスモデルでは、台数を増やしてカバーするなど投資額が増えたりするのでこの機械の導入はやや難しいと言えるでしょう。

また他にも、 4F部分のパレット自動倉庫(上)やループ台車(下)

1F部分のパレット搬送AGVなど

これまで人が行っていた作業が、「これでもか!」というくらい自動化されています。

入荷・出荷以外の工程が全て自動化

上記で紹介した各自動化設備を踏まえた上で、プラネット埼玉の全体フローを見ていきましょう。下記はプラネット埼玉の各工程とその工程間移動を、【商品目線】で移動経路を示したものです。

この図からもわかるように、入荷検品と出荷の末端作業を除いてほぼ全ての工程が自動化されています。途中の移動もAGVや自動倉庫、コンベア等を用いて自動搬送されています。

途中、GASと呼ばれる仕分け装置など、ピッキング作業自体は人間が行なっている人手作業があるものの、搬送などは自動化されています。

ピッキング作業がロボットに置き換えられるほど進歩した時には、間違いなくGASやAutostoreでのピッキングはロボットになり、益々自動化されていくでしょう。

「行きたくなる職場」物流倉庫作業のイメージ革新

今回紹介したプラネット埼玉ですが、実はただの最先端自動化拠点というだけではないんです。社員への職場環境を劇的に改善し、「行きたくなる職場」のイメージを創り上げています。

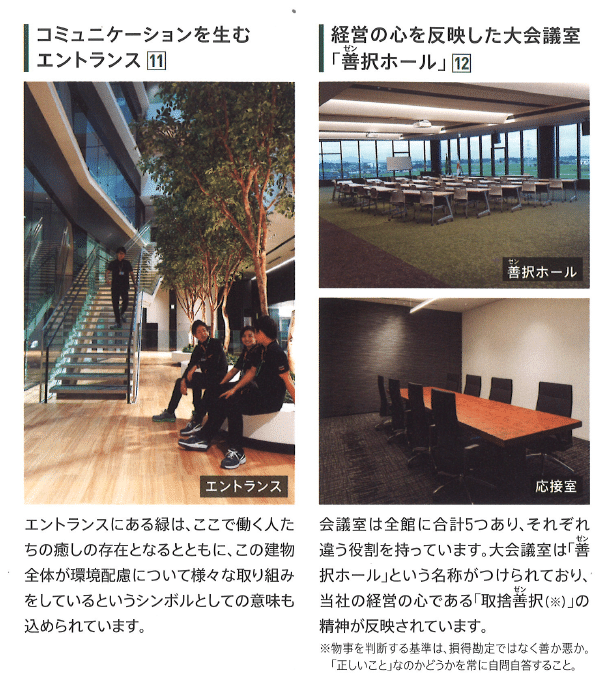

エントランスでは天井までの吹き抜けで透明感のあるオフィスを演出し、拠点見学者へは善択ホールにて「物流における仕事の善さ」を一緒に問いながら拠点説明を受けれます。

また社員への健康配慮にも尽力され、社員食堂では正社員の調理師栄養士によるオリジナルメニューを展開。幼児がいるママ世代にも正社員の保育士が常駐してフルサポート。手厚いですね!

拠点見学を終えて

これまで100以上の物流拠点へ赴きましたが、自動化推進だけでなくこれだけ社外に対して「透明性」を大切にしている拠点をあまりみませんでした。

働いてもらえる社員あっての、物流倉庫業ですからね!素晴らしい取り組みだと感じました。

どうしてもこれまでは夜勤や重労働など「悪い」イメージのある倉庫業ですが、そういったイメージが少しでも払拭される拠点になっています。

それでは、また次回の拠点見学紹介にて。