Day25. スマートファクトリーを目指して

ひとりでIoTまるっとチュートリアル Advent Calendar 最終日です。おかげさまで、Qiitaの購読者数も目標の100を超え、多くの人に読んでもらえました。

最終日は、テクニックと言うより、工場をテクノロジーでアップデートするにはどうすればいいのか。試行錯誤や考えていることをつらつらと書いていきます。

データ分析の研究者からスタートアップへ

この1年間は、環境が大きく変わり、とても刺激的な毎日でした。思えば、去年の今頃は有給消化中で退職エントリとも言えるアドベントカレンダーを人知れず書いていたわけです。

これの最終日にも書いてある通りで、3年間、データ分析、機械学習、ディープラーニングと、いわゆる"AI"と呼ばれるものを必死で学んだ結果、「集まったデータを料理するよりも、まだ集めていないデータを集める側に回りたい」という思いが強くなり、i Smart TechnologiesにJoinしました。

3カ月間の工場研修で感じた、「現場」

転職してから3ヶ月間、現場の工場の改善チームにぶち込まれました。データを取扱い、現場を観察しながら、生産性を向上させていくチームです。朝の7時に工場に出勤し、ラジオ体操と安全点呼から始まる1日でした。

うちの工場は、トヨタ生産方式ベースで改善を進めます。トヨタ生産方式とは、製造業にとってはバイブル的存在で、今も昔も改善のベースとなっています。正直、精神論丸出しで古臭いなと思うところもありますが、嫌いじゃないです。あれだけ多くの現場に根付くだけの哲学が、そこにはあるなと感じました。この辺りの話は自ブログに載せています。(参考 : トヨタ生産方式はなぜ製造業のバイブルとなったのか)

・現場は何で困っている?実際に行ってみてこい

・現場への説明は3つ以上はだめ、3動作以上はダメ

・技術は技術者が披露するためのものではなく、現場が使うためのものだ。

工場での研修時に、この辺りの考え方を叩き込まれました。現地現物こそ、トヨタ生産方式ですからね。一見古臭いですが、行ってみて、そこでの空気感や感情に向き合う。この効果は大きいです。

「ん?ちょっと作業やりにくそうだな」

その空気感にお宝が眠っていたりします。

トヨタ生産方式が古い考えという意見もあります。「今時、なにか見つかるまで円の中で立って観察しろって。。笑 馬鹿じゃないのww」とか。けど、それは別に本質的な話でもなんでもないのです。製造業に息づき、広く普及したものは、そしてこれからも普及していくべきなのは、上っ面をすくい取った"How"じゃなくて、"Why"なのかなと。方法が古臭くても、哲学は根付くものなのかなと。

だから僕は、現場の目線で、その哲学を最大限に生かしながら、IoT/AIという道具を使って、製造業を再構築したいなと思うわけです。

スマートファクトリーを目指して

研修が終わり、いよいよIoT事業の業務です。仕事柄、「何をするのがスマートファクトリーなんだろうか。」と考えることが多くなりました。データを集めること?それともデータから意味のある結果を抽出すること?どれもしっくりきません。真の意味で、スマートファクトリーへと変わるためにはどうすればいいのだろう。

いろんな意見あると思いますが、僕は「機械でできるところは機械に任せ、人は人にしか出来ない価値を生み出す」というハイブリッド派です。

すなわちここでも現場を見ることが重要で、現場の人が自発的に導入したシステムを使い、データをみて改善を行う。この自発性がキーワードだと思っています。

弊社もサービスを提供していますが、使い方の質問が来るところは、長く使ってくれます。一旦現場に浸透すると、自分たちで改善のアイディアが生まれていきます。しかし、使い方やメリットが現場に理解してもらえず、浸透しないため辞めてしまうお客さんもいます。

自発性のトリガーを引くためには、オペレーションがとても重要です。多少の反発があっても、向き合って理解してもらって、わかりやすい結果で示す。導入の重要性と恩恵を現場の人が理解しない限りは、システムを導入したところでスマートファクトリーにはなれないでしょう。そこは泥臭く、やる必要があると思っています。ヒトも賢くなって、いろんなアイディアの源泉になればこそ、真のスマートファクトリーが実現します。

技術的には、この自主性のトリガーを引かせるための仕掛けづくりをどうしたものかと日々考えています。

・わかりやすく直接的なインセンティブを作る

・作業を煩わせないような自動化/UI設計

・個人で閉じず、議論が生まれる場のためのサービス設計

ということを意識しながら、研究・開発を進めていく所存です。

働ける仲間を募集しています。

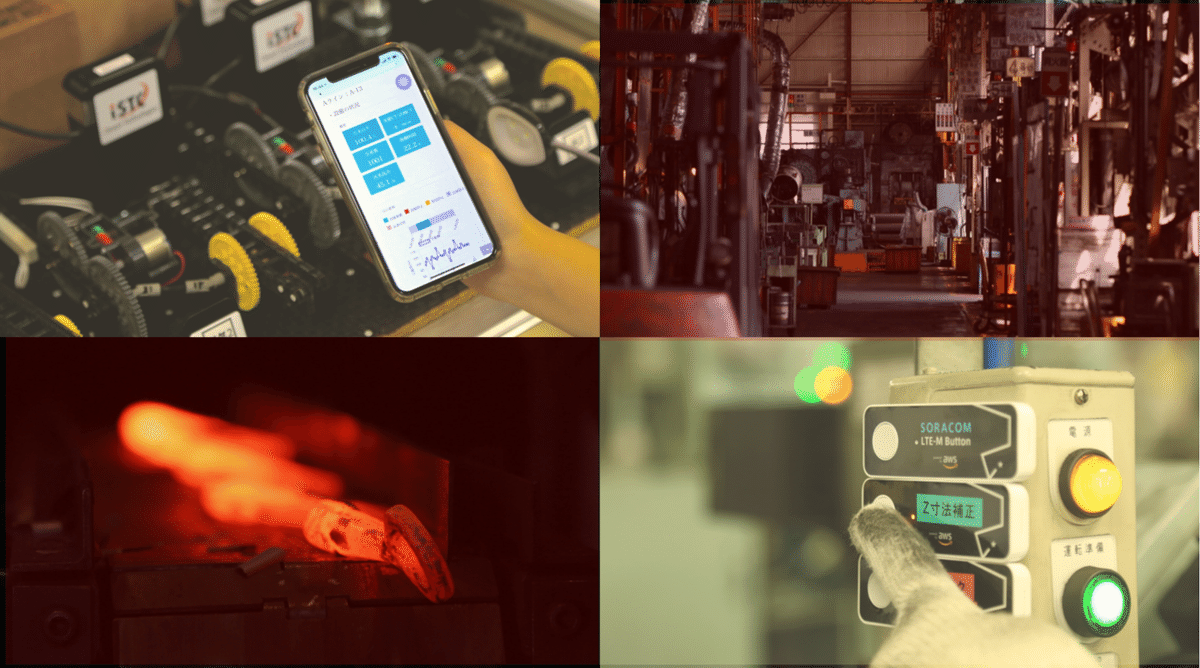

と、こんな感じで一年間働いて、いろんな経験をすることが出来ました。朝からラジオ体操をして、1000℃の鉄を打ち付ける工場に足を運ぶ傍ら、AWSやSORACOMなど今をときめく最新技術にも触れられる、そんなギャップが生まれる企業もそうそう無いと思います。笑

こういう環境だから、思いついて試しに作ってみたものを工場で導入しながら洗練させていけるので、「刺さる製品」を精度高く出すことが出来ます。実際に、今でも3~4の新サービスプロトタイプが同時並行で導入されていたりします。工場側でも新しいものを取り入れる風土が出来てきているので、かなり作りがいがあります。

一方で、IoTサービス・プロバイダのつらみもひしひしと実感しました。総合格闘技らしく、あらゆる格闘技に精通していないといけません。

・ハードウェア

・センサ

・無線

・ゲートウェイ

・WiFi

・クラウド(DBなど)

・アプリケーション(コンテナ)

サービス全体の信頼性はこれらの信頼性の掛け算なので、色んな所でいろんな問題が起こるわけです。上で列挙したもので、これら1つ1つは90%信頼できるものだとしても、単純計算で0.9×0.9×...×0.9=0.47。47%にまで下がっちゃうのです。しかも、問題が起こったときもうまく切り分けないと原因特定までに時間がかかる。なので、すべての箇所で信頼性を上げると同時に、監視・問題の切り分けの仕組みを作っておく必要があります。

技術的にも、トレンド的にもまだまだ伸びしろがあるこの業界、アイディアや改良点はたくさんあるけれど、正直、全然ヒトが足りていません。

こういう業界にチャレンジしたいと思うヒトを、切に募集しています。インフラエンジニア・フロントエンジニア・データサイエンティスト。どれもこれも募集中なので、是非ご連絡ください。いつでも待っています。

最後に

今年もなんとか一ヶ月間のアドベントカレンダーを完走することが出来ました。読んでくださった皆さんのリアクションが一番の原動力です。リアクションなかったら、正直自然消滅させてやろうと思ってましたが、幸いにもいろんな方に読んでもらえたので、良かったです。かなり丁寧に書いたので、これを期に、IoTを使ってみようかなという人に届き、IoTを知っている人へのリファレンスになればいいなと思います。

そして、この一ヶ月間アウトプットすることで、かなりの知識整理が出来ました。やっぱヒトにさらされる箇所で書くというのは大事ですね。結局チュートリアルといいながら、自分が一番鍛えられたと思います。みなさんも是非一人アドベントカレンダーやってみてください。道中かなり地獄ですが、達成感と得る知識は代えがたいですよ。

ではでは、読んでくださった方ありがとうございました。良いお年を。

この記事が参加している募集

サポートいただけると励みになります! よろしくおねがいします!!