デジタルツイン#1 デジタルツインの構想を理解しよう

はじめに

皆様こんにちは。今回は「デジタルツイン」についてご紹介したいと思います。

※ボリューム多めのため、シリーズ化の予定です

第1回目の今回はデジタルツインの概要についてご説明します。

デジタルツインとは

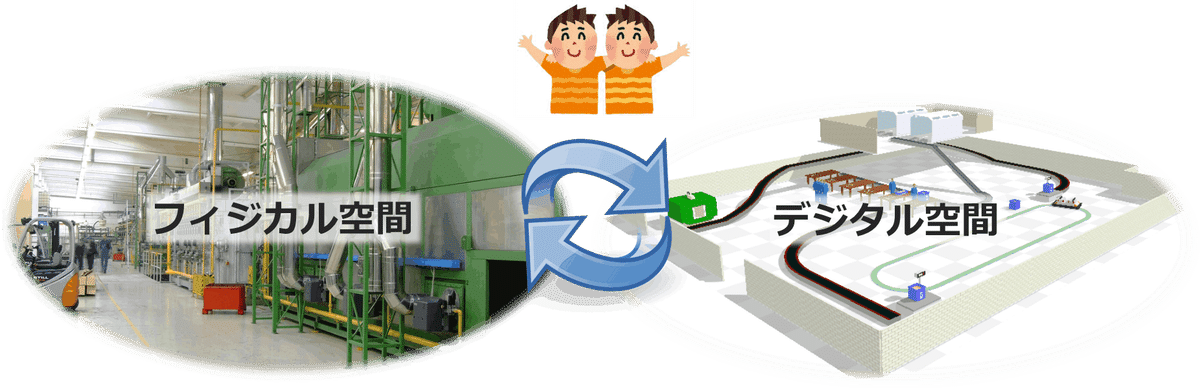

デジタルツインとは、その名の通りデジタル+ツイン(=デジタルの双子)という意味で、現実のフィジカル空間と同じ空間をデジタル上(サイバー上)にも作り上げる仕組みのことです。

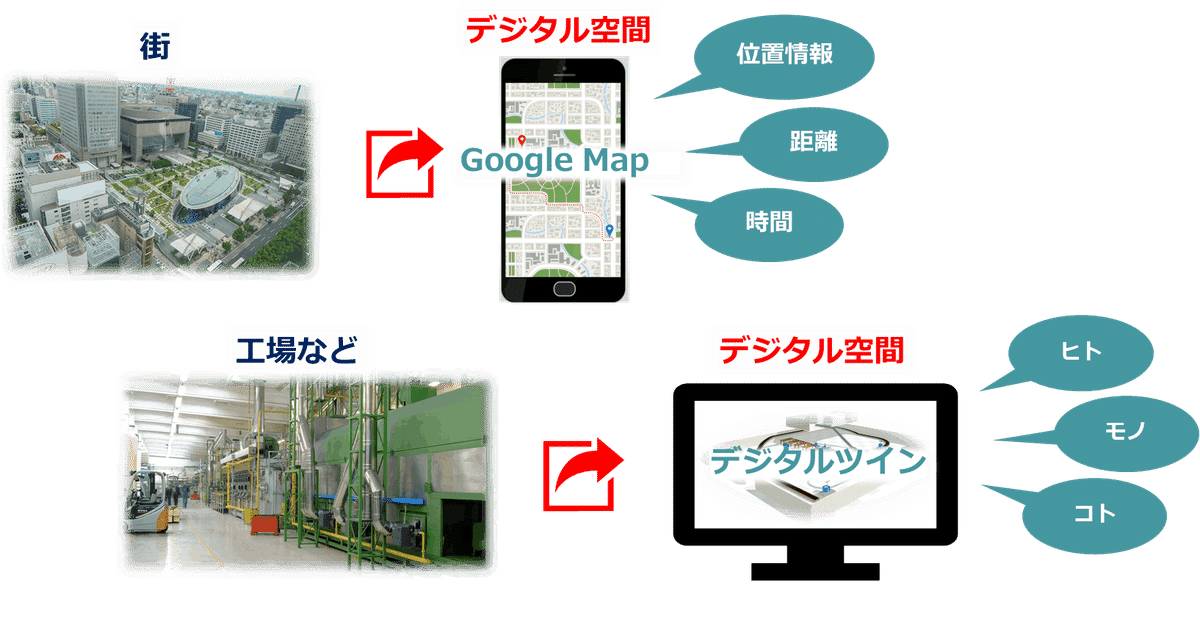

イメージとしてはGoogleMapと似ているかもしれません。

GoogleMapは、実際に存在する街をスマートフォン上で地図に起こし、GPSから得られる位置情報、目的地との距離や時間がアプリ上に反映されています。これと似たようなイメージで、デジタルツインでは実際にある工場などの施設をデジタル空間上に再現し、そこで動いている人やモノ、実際に起きていることが反映される状態になります。

また、"フィジカル空間"と"サイバー空間"の2つの空間は切り離されたものではなく、お互いが連動している関係性です。特に生産工場などを持つ製造現場では、デジタルツインを実現することで様々なメリットを生み出せるのではないかと期待されています。

デジタルツインの活用例

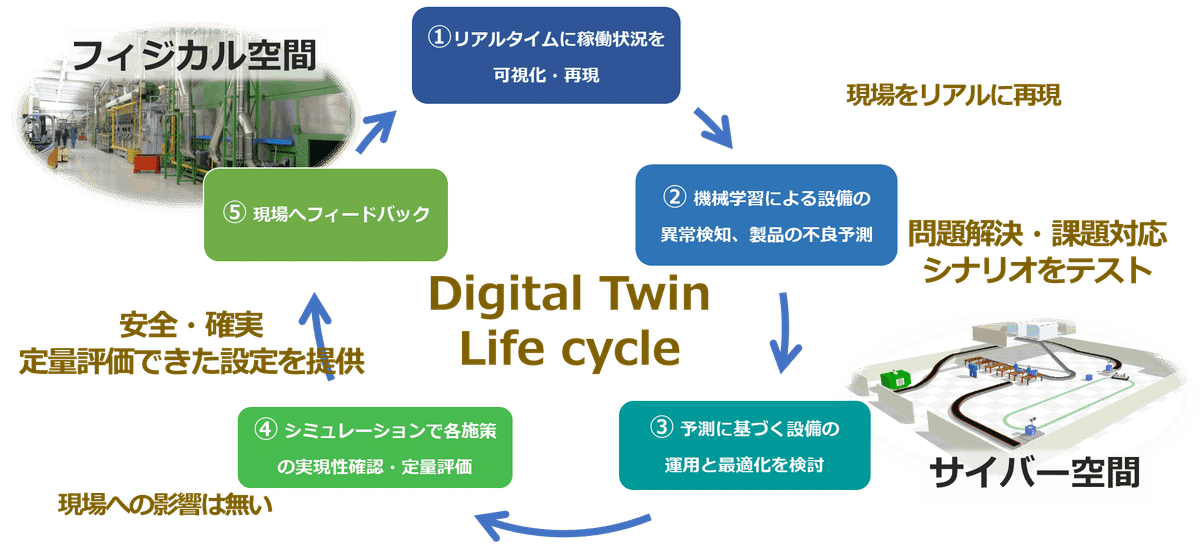

デジタルツインの大きなメリットとして、「データの収集」「データ活用」「現場へのフィードバック」の3つが挙げられます。リアルタイムに情報を収集し可視化させることはもちろん、AI・機械学習、シミュレーションを適用することで様々な業務の効率化・高度化が期待できます。

では、具体的にどのようなことに活用できるか、今回は製造現場を仮定して考えてみましょう。

活用例①:遠隔地での現場把握と制御

デジタルツインを活用すれば、現場と同じ環境がサイバー上にも反映されますので、現場で今起こっていることがリアルタイムに把握することができます。データをどこまで集められるかによりますが、設備に異常があった際の状況把握や現場作業員の位置など、実際の現場に行かずともサイバー空間上で瞬時に把握することが可能です。

また、フィジカル空間へのフィードバックを実現できれば、全国各地の工場や海外拠点なども含め、遠隔地から現場を制御することも可能になるかもしれません。

活用例②:予兆検知と設備保全

AI・機械学習による異常検知モデルを活用すれば、リアルタイムのデータから異常が発生する前に検知をし、そうならないようにあらかじめ現場対策をしておく、といった設備保全にも貢献できます。設備異常は現場の歩留まりを悪化させるため課題意識が強く、データ活用への期待が高まっています。

様々な設備のデータを集めて精度の高い予兆検知AIが作れれば、要因の特定による迅速な対応に繋がりやすくなります。また過去に起きた事象はサイバー空間上に残っているため、過去をさかのぼることによる実際の現場の確認や原因調査なども可能になります。

活用例③:計画の最適化・精緻化

製造業界や流通業界では、生産計画や運用・保守計画においてデータ活用を検討することも多いです。例えば製造工程ではラインの切り替え作業が考えられますが、どのように切り替えると効率がいいか、といった運用の最適化を扱うことも可能になります。

生産計画や保守計画を立てる際は、やってみないとわからないということも多く、だからといって実際に工場を稼働させるのはコストもかかり非常にハードルの高い作業になってしまいます。

そのような場合に、デジタルツイン上のシミュレーション機能を使うことで、立てた計画に対してデジタル上で動かしてみて、その結果をまた計画に反映して、といった今まで以上に精密な計画を立てることが可能になります。

データの収集から活用、現場への適用といったデジタルツインのライフサイクルをうまく回すことができれば、生産計画や製造、保守運用など様々な業務を連携させることができます。その結果、全体が最適化されることで様々な無駄を省き、コスト削減や効率化、生産性の向上など大きなビジネスインパクトが期待できます。

デジタルツインを支える機能と技術

これまでご説明した通りデジタルツインは様々な技術で支えられています。

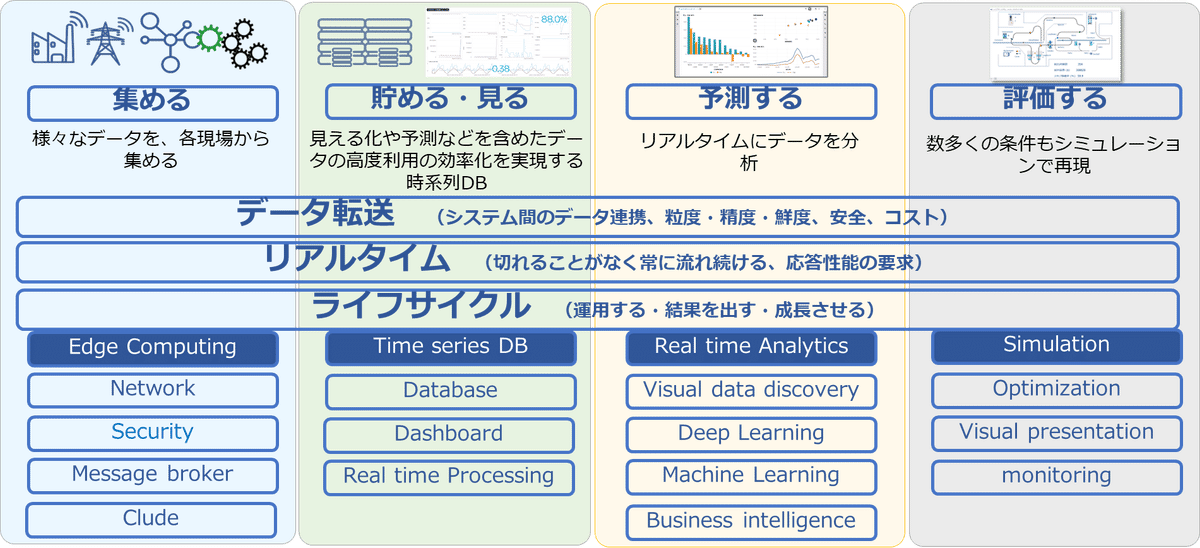

以下の図にあるように大きく4つのフェーズに区切って、それぞれどのような技術が使われるか考えてみましょう。

"集める"

まずはフィジカル空間の様々なデータを収集するところから始まります。あらゆるモノにセンサーを付けて収集するだけでなく、それらを集約して活用できる状態にする必要があります。何秒単位でデータを収集するのか、どのくらいの処理速度が必要なのかなど、ネットワークやセキュリティ、リアルタイム処理ができるエッジコンピューティング技術が不可欠となります。

デジタルツインの大きな構想を踏まえたうえで、まずはこの「集める」ところから取り組みをスタートさせている企業様が多いです。

"貯める・見る"

データの収集はあくまでそれを活用することが目的です。そのためには集めたデータを貯めて可視化させる機能も必要です。データベースやETL、DWH、可視化ツールなどがこの領域で必要となる技術になります。

また、例えば製造業であれば時系列データを多く扱うことになりますが、時系列処理に適したデータベースなどと組み合わせることで、膨大な量のトランザクションデータから特定の期間のデータに迅速にアクセスできたり、より業務を効率化させることが可能です。

"予測する"

次に、処理して貯めたデータを分析・解析するステップになります。

ここではAIや機械学習技術を使うことで将来の予測、要因分析など次のアクションに役立つ指標を算出することができます。どのような予測を行うかで様々な試行錯誤が必要ですが、工夫次第で多くの活用方法が期待できます。分析を行うインフラ技術に加えて、分析におけるデータサイエンスの知見や業務知見など人間のスキルも必要となります。

"評価する"

最後に、AIや機械学習で予測した結果をどのように業務に反映してメリットを出すかという領域にはシミュレーション技術や最適化技術が使われます。AI・機械学習によるアウトプットは、実際の業務がどのくらい改善するかによってはじめて評価ができるもので、最終的な業務が変わらない限りコスト削減や業務効率化を実現することはできません。

最適化技術を使えば様々な制限がある中でどう改善すれば良いかがわかりますし、シミュレーション技術を使えばサイバー空間上で仮想的に稼働させてみることも可能です。実際に効果を生み出すことによる"評価"フェーズまで行うことがデジタルツインの最終ゴールとなります。

4つのフェーズに分けて使われる技術を紹介しましたが、デジタルツインはこれらのフェーズをサイクルとして回すことで効果を発揮します。このサイクルをスムーズに回すためには、それを支える技術だけでなく業務の在り方や運用方針、推進体制、現場メンバーの意識改革なども併せて検討していくことが必要になります。

まとめ

今回は第1回目ということでデジタルツインとはどういったものかについて説明させていただきました。

ただ、今回ご紹介したような内容を実現するには、様々な技術要素の検証、体制の整備、それに付随するお金が必要となり、ROIを達成する理想的なデジタルツインは長い道のりになるというのが正直なところです。

デジタルツインの構想は非常に広大で、現場からしたらまだまだ理想の話に聞こえるのが現状ですが、こういった構想をまずは理解し検討することが重要だと思います。

多くの企業は今後のビジネスを加速させるために大きな改革に迫られており、その一つの手段としてデジタルツインが注目されています。特にデータ活用においては取り組み状況によって企業間の差がついていく分野ですので、今から興味を持って取り組んでいただければ幸いです。

次回からは、より深い技術的な要素に切り込んでご説明したいと思います。

読んでいただきありがとうございました!

※次回予定:デジタルツイン×IoT