鉄鋼業界について(簡単に、です)

これから数投稿に渡って日本の鉄鋼業界について書きたく、その為の事前情報として、端くれではありますが、簡単な業界バックグラウンドをまとめてみたいと思います。下記ブログのアップデート的な感じです。基本的な情報の出典先はこちらですので、詳細はこちらをご確認ください!

(日本製鉄ファクトブック、Worldsteel、ブログ)

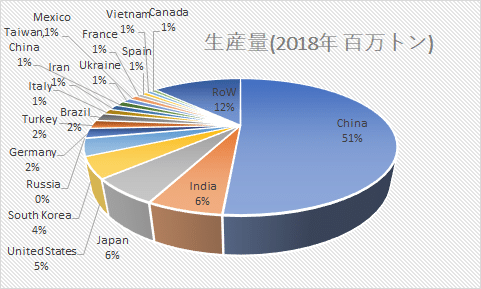

生産面ですが、1950年の189mtから2018年の1808mtと約70年で10倍弱になりました。国別でみると、足元は中国が市場の半分以上を生産しています(2018年は928.3mtで51.8%)。そして、全体の3割程度は輸出入されています。

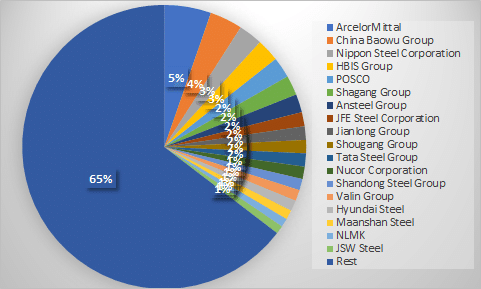

鉄鋼会社別の生産で見ますと、細分化というかトップ10社で25%程度のシェアです。2018年ではまだアーセル・ミタルが1位にはいますが、2019年には中国勢に抜かれた模様です。

『宝武鋼鉄の粗鋼生産量は9522万トンと前年比41%増えた。19年9月に中国9位の馬鋼集団を子会社化した影響が大きい。一方、アルセロール・ミタルの生産量は8980万トンと7%減った。』(日経の記事引用)

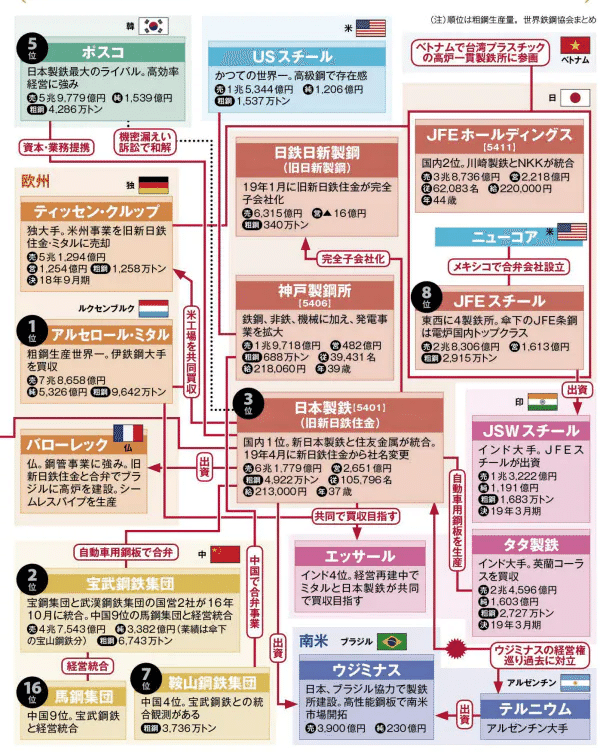

ちなみ業界地図的にはこんな感じのようです。

鉄鋼生産(所謂粗鋼生産)方法には大きく2通りあります。①が高炉型(Blast Furnace-原料炭など粘着質の高い石炭で燃やした火に鉄鉱石を注入して、鉄を取り出し製鋼するやり方)で、

②が電炉型(Electric Furnace-鉄のスクラップを再度熱して製鋼するやり方)になります。書くより図解のほうがわかりやすいので、載せておきます。

高炉型のメリットは(ブログからの転用)

①大量生産が可能である

②生産コストが安価である

③鋼の厳密な結晶構造や成分調整が可能で、高品質な鋼が生産可能である。(特に自動車や船舶向けなど)

一方、デメリットは

①需給調整が難しく、大量の鋼を作りつづける必要あり

②顧客の海外生産化への対応が難しい

③多額の撤退コストが必要(高炉による一貫製鉄所の建設には兆円レベルのコスト)

電炉型のメリットは

①操業の自由度が高く電炉を止めて需給調整を行うことが出来る

②工場建設のコストが300億~1000億円程度と比較的安価である

デメリットは

①原料の鉄スクラップには不純物が多く含まれ、低品質の鋼となりやすく、用途も建設用鋼材、構造用鋼に限定されやすい(高品質の鋼を生産できる電炉型の会社もありますし、その用途は高炉型のお客様と似ています)

②鉄スクラップが容易に入手可能でないと本手法を取ることが難しい

ちなみに日本では年間約100+mtの粗鋼生産量がありますが、その75%近くが高炉型、残りが電炉型になります。

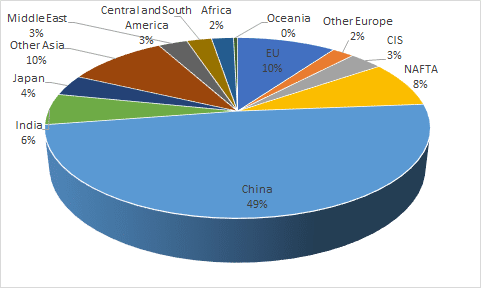

一方で消費面ですが、国別(2018年)でみると、生産側と同じく中国での消費が圧倒的に大きいです。

鉄鋼の使用用途は、グローバルで見ると、建設やインフラ関係で半分強(51%)、そしてその後自動車(12%)、他の金属製品等々になっていきます。

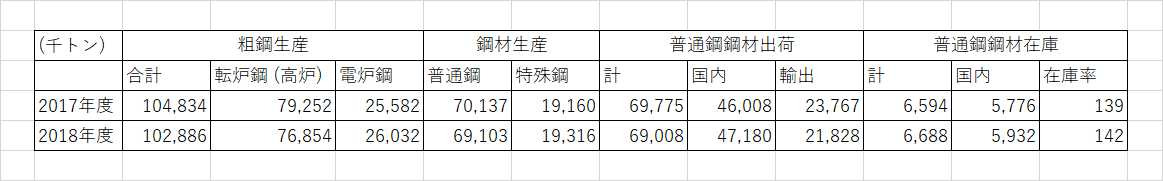

ちなみに日本(2018年ベース)は100+mtの粗鋼生産に対して、消費量は65.4mtであり、一定程度の粗鋼から最終製品までのロスを加味しても、30mt程度は海外需要向け、と勘案できます。詳細は下記データ(日本鉄鋼連盟の需給レポート)をご確認ください。

総じて日本の鉄鋼業界は、まず国内経済として自動車生産や建設需要が横ばいから下方に転じている背景もあり、

①日本鉄鋼業界は内需より外需(特に中国を含めた海外需要に依存)しているという面、また

②業界で主力の高炉型会社(日本製鉄やJFE,神戸製鋼など)は大部分が国内製造という立地から、海外といっても輸出、となり、元々構造上コスト高の製品が更に高価になりやすく、国際的な競争力は必然的に劣ってしまう、という事実があります。まずはここまで。

この度作成したチャートのデータはこちらにあります。もしよろしければ、ご使用ください。