新作アップリケができるまで〜製造の裏側〜

こんにちは。

毎年この時期に新作のアップリケを作るのですが、今日はアップリケが出来上がるまでの工程を少しだけ書きたいと思います。

量産といっても、機械で自動でできるわけではなく内職さんの手を借りて手作業で一つずつ作っております。

そんなモノづくりの現場を紹介します。

1、図案

まずは図案作りですが、これが一番重要です。

いくつも鉛筆で描いたラフをスキャンしてパソコンで色や形を整えていきます。

できるだけシンプルに色数も3、4色で収まるようにデザインしていきます。

いくつか図案を作ったのち、その中から実際に量産するものを時間をかけて決めていきます。

下の写真はパソコンに入っている図案の候補の一部です。常にいろいろ描いてストックしています。

実際に商品にする図案は単体でもよくて、さらに他の種類との組み合わせの相性も考えながら決めます。

10年経ってもデザインが古くならない商品を目指しているので、思いついてデザインしても3ヶ月ほどは寝かします。

今回は海のシリーズをもっと増やしたいと思い「人魚」の図案を新作の一つとして出すことにしました。

2、型抜き

まずはフェルトを抜く型を作るためにパーツごとに分けたデータを作ります。

そのデータを工場に送り、トムソン型というものを作ってもらいフェルトを打ち抜いてもらいます。

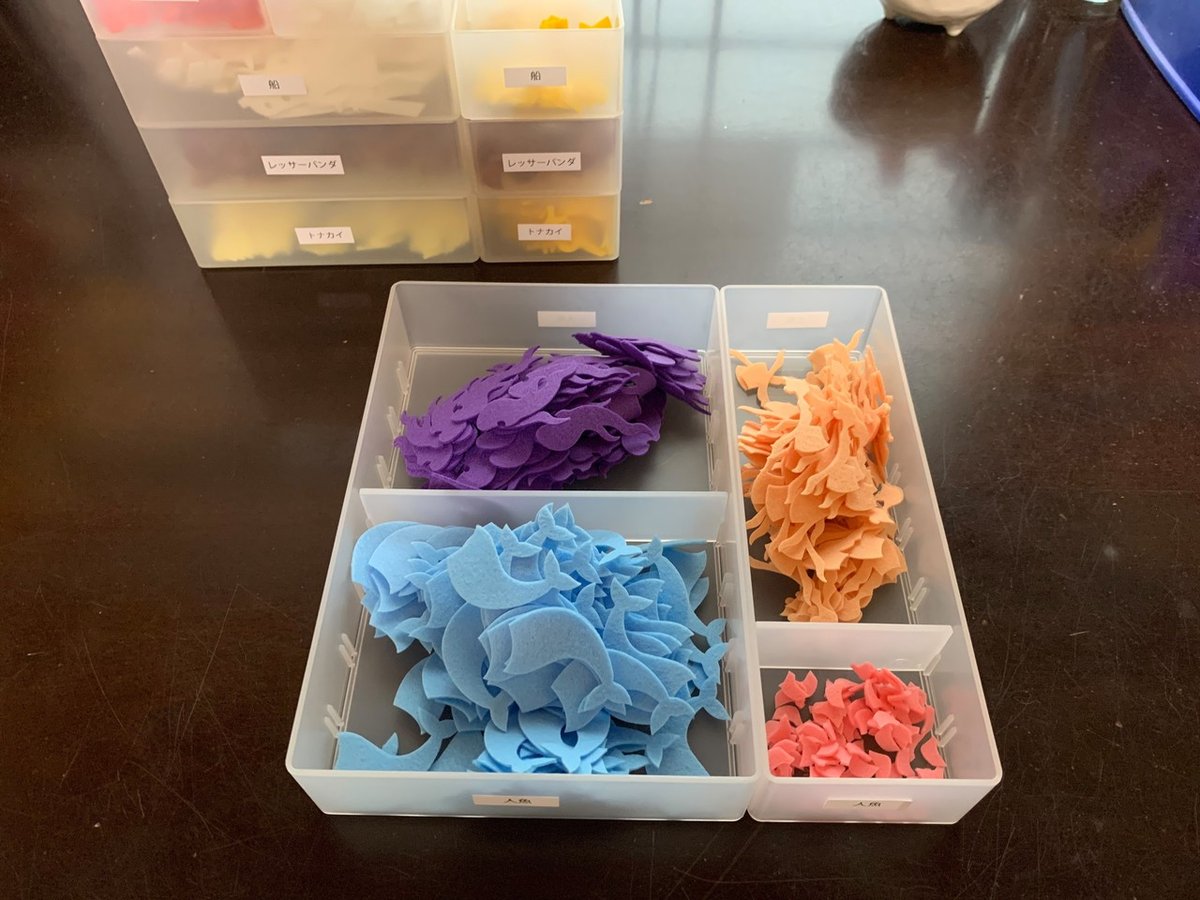

そして抜いたものがこちら。

どさっとパーツごとに袋に入って届きました。

3、はめ込み

これを作業しやすいように無印で買ったケースに入れていきます。

そしてこのパーツをシリコンで作ったオリジナルの制作シートに仮置きしていきます。

全部置き終わったら、ピンセットを使ってはめ込んでいきます。

隙間の出ないようにきっちりはめ込みます。

4、アイロン接着加工

全てはめ込んだら、アイロン接着フィルムをアイロンでつけていきます。

一枚ずつ丁寧にずれないように付けていきます。

全部つけ終わったら、制作シートから外します。

5、検品 パッケージ

その後一晩寝かせた後に裏面の剥離紙をはがして、一つずつ検品しながらパッケージしていきます。

最後にラベリングして完成です。

制作の動画はこちらです。まるで、たこ焼きを焼くような光景です。

最後までお読みいただきありがとうございました。

これからも商品の裏側のことや想いなどを時々書いていけたらと思っています。