吸引力の変わらないただ一つのノズル

小型の工作物に付着した塵や切削屑などを除去する際、エアガンで吹き飛ばしてしまっては周囲にゴミをまき散らしてしまいます。かと言って集塵機や市販の空圧工具のバキュームガンは大き過ぎて取り回しが良くない上、ノズルを絞って細くすると吸引力が著しく低下してしまいます。そこで、エアガンに装着するアタッチメントとして小型のバキュームノズルを光造形式3Dプリンタ "ANYCUBIC PHOTON" を使用して制作しました。

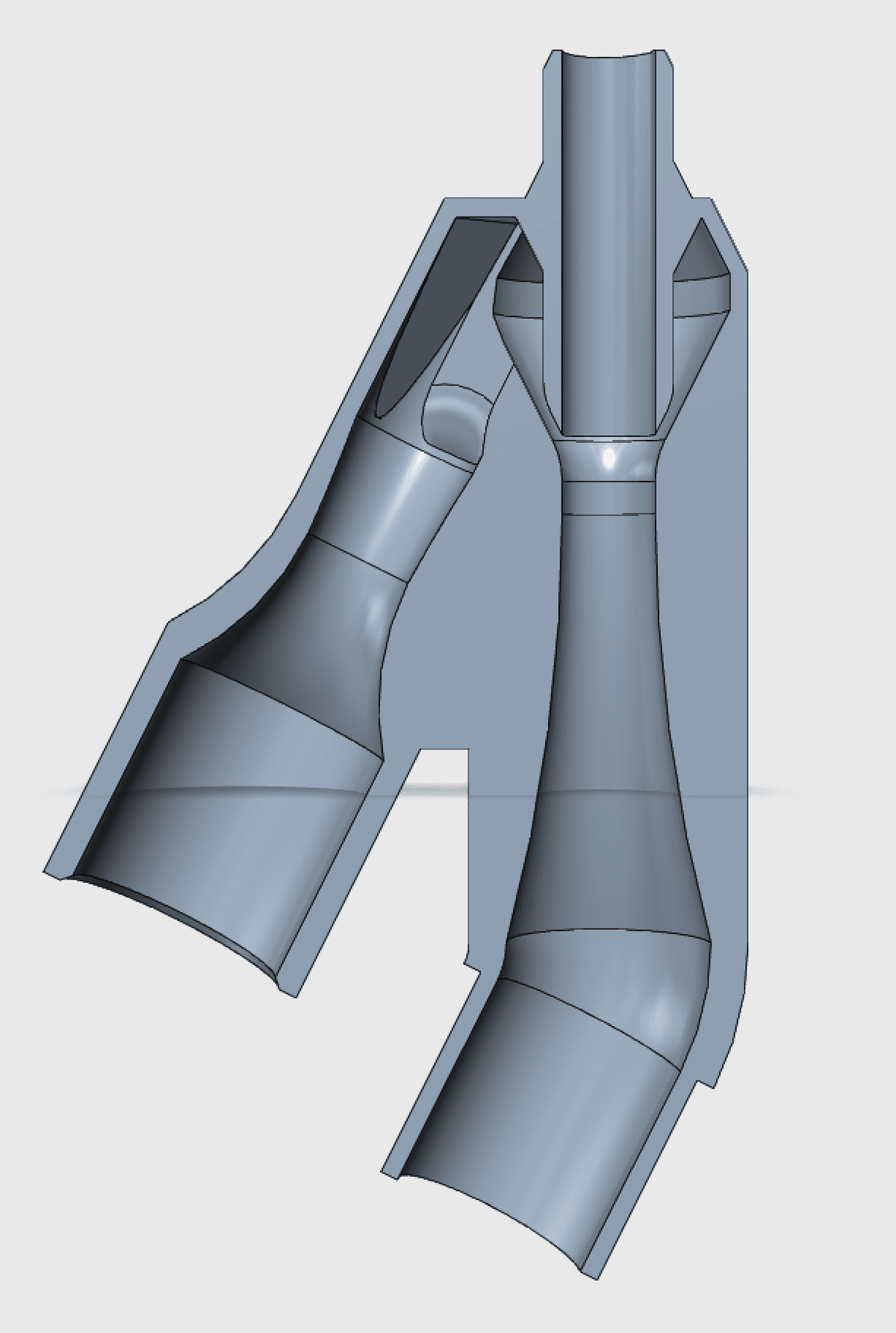

真空エジェクタのようなものですが、この用途では固形物や粉体を吸い込むため真空エジェクタのように流路が屈曲していては詰まりの原因になってしまいます。そこで効率は犠牲になりますが吸引物の流路は真直ぐで途中で径が小さくならない構造としました。羽の無い扇風機に近いイメージです。

吐き出し側はφ13mmのサクションホースに接続し3mほど引き回して集塵機に接続します。吐き出した吸引物を輸送するホースも長くなれば配管抵抗を無視出来なくなります。今回は取り回しを優先してφ13mmと細めのものを選定したためその影響は大きくなります。バキュームノズルは吸い込み性能も去ることながら押し出し性能も考慮する必要が有ります。

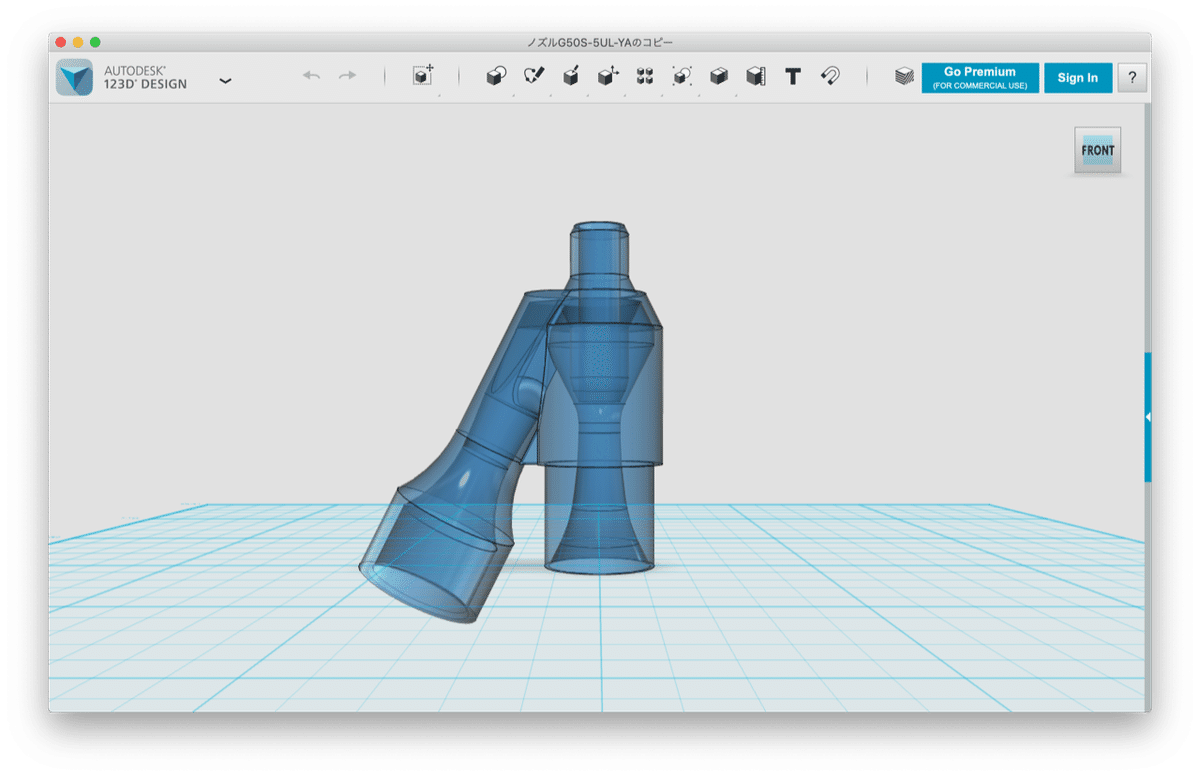

ひとまず手軽に初心者用3DCADの "123D Design" (既にサポート終了)を使用してモデリングして行きます。

断面が円の傾斜したパイプを3Dプリンタで出力すると、内部にサポートが必要となる場合があり、後からこれを取り除くのは困難なので、モデルを工夫して最初からサポートが必要ない形状にします。この場合は断面を四角形にすることでサポートを回避しています。

流体解析手段がないので、エア吹き出し口の幅と吐き出し側のホーン径の2つの自由度で、パラメータを変えて取り敢えずそれらしい形を幾つか試作し、そこから推測される最適値が存在すると思われる範囲を4x4の16分割してグリッド探索法にて形状を決定しました。

このような場合、最適値を探索する方法として滑降シンプレックス法を用いる事である程度局所最適に陥る事を避けながら多過ぎないステップ数でおいしい所を探る事が出来ますが、今回用いた3Dプリンタは光造形式で、紫外線LEDをバックライトとした液晶ディスプレイによってUVレジンを硬化させて積層して行くものなので、造形サイズが許す限り一度に何個並行して出力しても仕上がり時間が変化しません。そのため敢えてカット&トライ的な滑降シンプレックス法ではなく決め打ち的なグリッド探索法を用いる事により、時間効率を高める事が出来ました。

試作を出力したらあとはテストして最も良い結果のものを採用するのみです。この手法は「いつ終わるか」が試作プロセスの早い段階で明確になるので、例えば期日が迫っている時などに有効です。

最終的な形状のカットモデルはこのようになりました。

エアガンの吐出量は不明ですが、0.4kWのコンプレッサで息切れしない程度のエア消費量です。コンプレッサ吐出圧レギュレータの設定0.3MPaで約-0.02MPaの真空発生、0.5MPaで約-0.03MPaの真空発能力があり、吸引力は十分です。

吸い込み口に内径4mmのシリコーンチューブをカットしたクチバシを付けて完成です。

今回は吐き出側を集塵機に接続して吸引物の粉体を回収しておりますが、このノズルは構造的に液体を吸い込んでも問題ないので、吐き出し側にサイクロン分離器などを取り付けてエアと吸引物を分離すれば液体を含んだ物でも気にせずに吸引できます。

吸い込んだ液体は吐き出し口から霧状に噴出し、エアと一緒にサクションホース内を十分な速度で輸送されるので、連続的に液体を吸引させてもホース内に液体が溜まって性能が低下するという事がありません。

#DIY #3Dプリンタ #CAD #バキュームノズル #滑降シンプレックス法 #グリッド探索法

参考までに、STLファイルを置いときます。