冷却ドリンクボトルカバー

1.概要

2012年、”ツールド・のと400”に出場しました。3日間で能登半島を一周し400km以上走る自転車競技です。ツールド・のと400には毎年出場していましたが、この年は炎天下が続き最高気温が3日間通して36℃~37℃でした。ドリンクボトルの水は風呂のお湯みたいになり清涼感がありません。

道路沿いの自販機も売り切れ続出で山に入ると水分補給がままなりません。そこで、電気を使わずに簡単にいつでも冷たい水を飲めるボトルカバーを作ることにしました。そして、翌2013年に特許出願し登録になりました。特許第5551816号です。現在、Amazonで販売しています。Amazon以外ではヨドバシカメラやサイクルベースあさひなどでも販売しています。

今回は、この冷却ドリンクボトルカバーの開発ストーリーです。

2.開発経緯

2012年の”ツールド・のと400”は、3日間とも最高気温が36~37℃でした。1日目は石川県内灘町のサイクリングターミナルから輪島市のマリンタウンまで124kmを走ります。順位を競う競技ではないため各チェックポイントを制限時間までに通過すれば良いのです。1日目は気温が高くても晴天で気持ちよく走れました。2日目も最高気温が高く37℃でした。下の写真は、2日目ゴールしたときに撮ってもらいました。当時、私は心房細動でした。このときも心房細動の状態で走りました。汗をかき血が濃くなり血栓ができれば脳梗塞を心配しなければなりません。現在は心房細動を治療し正常な状態です。治療体験記もnoteに載せてあるので興味があればご覧ください。4回アブレーション手術を受けました。

3日間とも気温が高く炎天下で日焼けして、とても体力を消耗します。冷たい水を飲みたくても休息ポイントではドリンクは一人1本です。冷たいお茶や水を紙コップで飲める休息ポイントもあるのですが、水分補給は自分で行う必要があります。山に入ると売り切れの自販機もありました。千人以上の選手が走るので後ろの方になると売り切れになります。

それにしても暑(熱)くて冷たい物を飲みたくなります。たった10℃冷えれば清涼感があっていいのですが、なぜそんなボトルがないのでしょうか。保冷ボトルは従来からありますが、重くて容量が外形に比べて小さくなります。容量が多くて内部を冷却するボトルが必要だと実感しました。いつも冷たい水が手に入るとは限らないから保冷ではなく冷却するボトルが必要です。

物を冷やす方法は3つあります。

1.気化熱を奪う

2.ペルチェ素子などの電気的な冷却

3.放射冷却

3.発明と開発

今回は、気化熱を奪う方法を採用します。そこで、試作してみました。下の写真です。自転車用ドリンクボトルに合うサイズで作りました。構造は内側に厚さ2mmのフェルトがあり外側に厚さ2mmのダブルラッセルのニット生地があります。

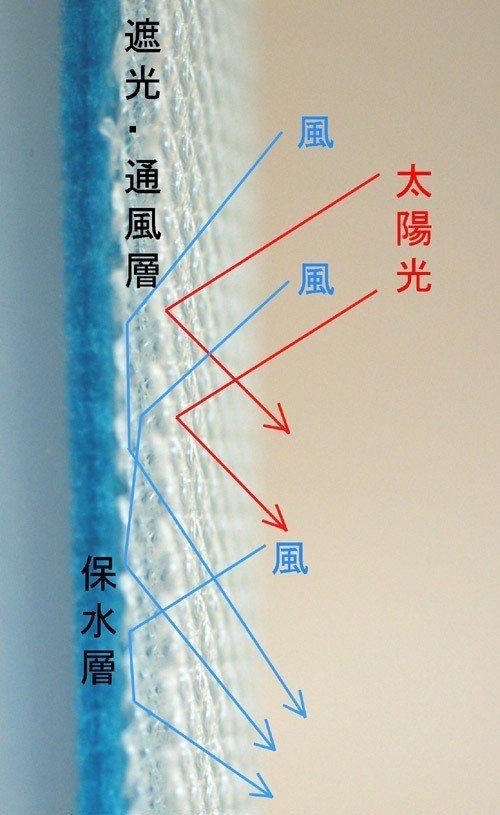

構造は下の図のようになります。原理を説明します。ボトルにカバーをかぶせます。カバーを水で濡らします。太陽光が当たるのですが、外側のニットである程度遮ります。ニットなので網状になっており穴から風が入ります。風はフェルトに染みこんだ水を蒸発させ気化熱を奪います。その冷えたフェルトがボトルに密着しているのでボトル内のドリンクが冷えます。太陽光を遮って気化熱を奪い冷却すれば良いのです。

夏、濡れたTシャツを着て日陰を自転車で走ると寒いのです。これと同じです。

実際の構造は、この写真のようになります。上の図を縦にして写真を撮りました。

そこで、試作品で実験してみました。それがこのグラフです。外気温から10℃程度冷えています。実験で最高値は外気温より18℃冷えていました。そこで控えめなこのグラフを製品パッケージに印刷することにしました。

フェルトの厚みによって給水する水分量が変わります。厚さ2mmと1mmのフェルトで実験してみました。やはり厚さ2mmのフェルトが良さそうです。自転車で走ると2~4時間冷却が続きます。1mmだと冷却時間が短くなりロードバイクで連続2時間走ることを考えると少し時間が短いようです。それにボトルゲージは弾力があり厚さ2mmのフェルトでも問題ないと思います。

これが測定器です。横河電機製です。熱電対をボトル内に入れて測定データを記録しながら自転車で走ってみました。この測定データは、外気温34.6℃、通常ボトル35.3℃、ボトルカバー使用時26.9℃です。

4.製品化と製造体勢構築

そして、製品化してみました。色は3色準備しました。青、緑、ピンクです。これが縫製の手順書です。私は繊維の業界を知らないのですが、これを見たら作れるだろうと思い書きました。目で見える物を作るので何とかなると思います。

次に縫製屋さんを探しました。近所にも縫製屋さんがあり見積をとりましたが高くて出せません。そこで自社で内職チームを作ることにしました。公的な内職募集を行ってくれる組織がありそこで内職募集の案内を出してもらいました。

生地のカットは外注へ依頼して部材を100セット分まとめて内職さんへ宅配便で送ります。完成した物を着払いで送っていただきこちらで検品しパッケージに入れます。ここだけは自社で行います。不良品が出て行ったときは処理が大変になります。このようにすると一度も顔を見ない内職さんもいました。宅配便、メール、電話、銀行振り込みを使えば、顔を見なくても製造が可能です。私はいつも一人メーカーなので自分が動くことが一番効率を落とすことになるのです。

https://shlomo.jp/product/bottlecover

5.営業と販路構築

次は営業です。作ったら売らないといけません。ネット直販や卸での販路構築をどのように行ったのかをお話しします。ここからが仕事の醍醐味です。

ここから先は

¥ 300

Amazonギフトカード5,000円分が当たる

ありがとうございます。起業以来、下請けと工賃仕事をせず自分で考えたものを世に出して生きてきました。その経験をノンフィクションとして書いています。