特殊ガラスで世界をリードする~ 日本電気硝子の素顔~

「ガラス」と言えば何を思い浮かべますか?窓ですか?それとも瓶や食器?誰もが知る「ガラス」。ですが、見た目も、その特徴や性質も、またその用途についても、普段ガラスに抱くイメージとは異なる「特殊ガラス」という存在をご存じでしょうか?

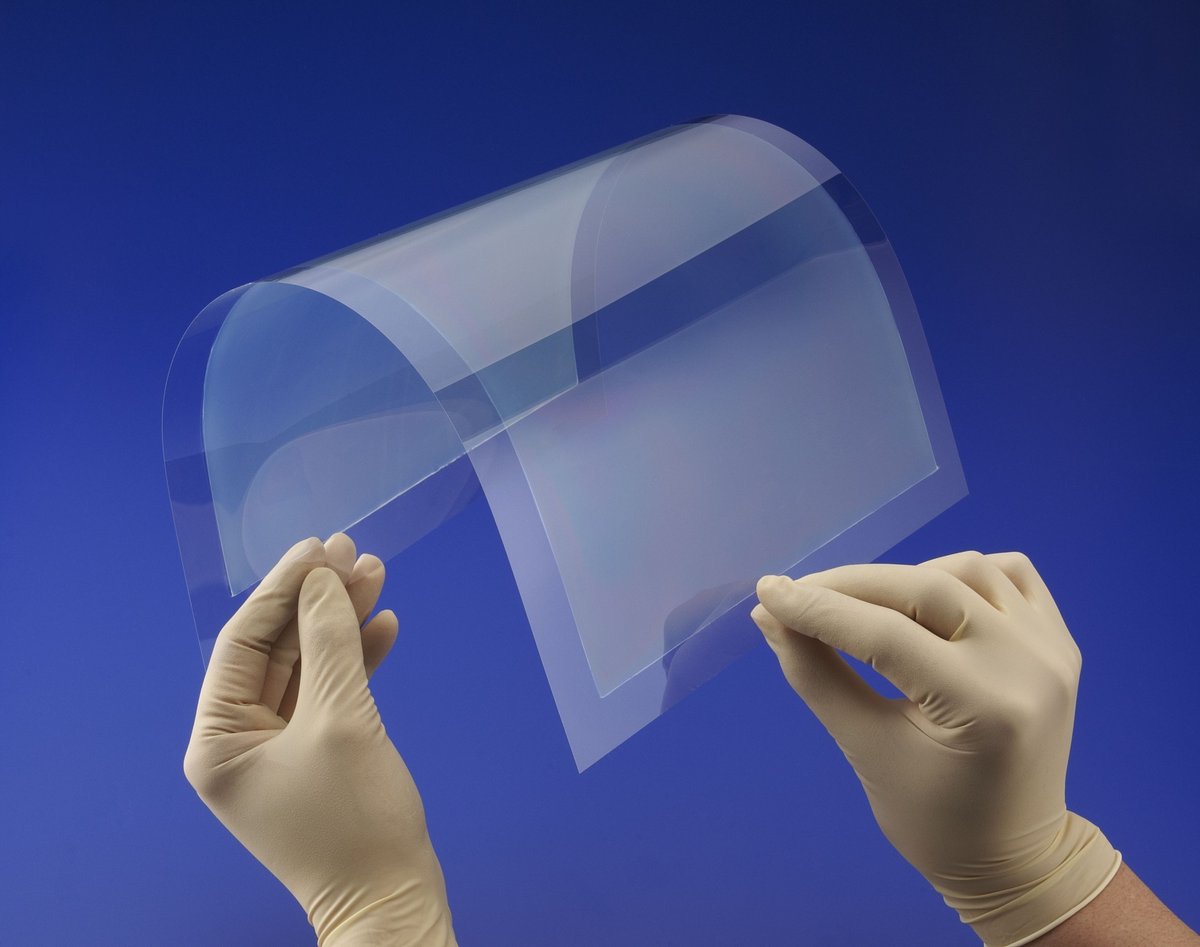

ガラスなのに紙よりも薄く、しなやかに曲げたり巻いたりできる。毛髪よりも細い繊維状(ファイバー)になって自動車部材や建築材料の強化に使われる…。本記事では、知れば知るほど驚く「特殊」な形状や性質、機能を持ち、世界中で活用されている「特殊ガラス」のトップメーカー、日本電気硝子株式会社(略称“NEG”)をご紹介します。

それでは「特殊ガラス」の奥深い世界を覗いてみましょう。

「ガラスの持つ無限の可能性」を追求する日本電気硝子

そもそもガラスの起源がいつかは明確ではないものの、考古学的には遥か昔、紀元前4500年前にまで遡り、古代オリエントで作られたと考えられています。日本でも今から2000年位前の弥生時代には渡来したガラスを加工していました(日本硝子製品工業会HPより)。

このように「7000年の歴史をもつ素材」として、今日に至るまで人類の進歩に寄り添い続けるガラスですが、現代社会や産業の発展を支える素材として、とても優れたものでもあるのです。

ガラスには他の素材にはない特徴があります。

この世に存在するほとんどの元素をその中に取りこむことができ、それによって様々な特性を付与することができる

溶融・成形・加工の各プロセスを経て、多様なニーズに対応した多彩な機能や特性、形状をガラスに与えることができる

古代から装飾品や容器、窓といった一般的な用途に用いられ進歩してきたガラスですが、やがて産業や科学技術の革新的進展に伴って、その特徴を生かしつつ急速な進化・発展を遂げていきました。そして、現在では社会や産業の様々なニーズに対応した特殊な形状や特性、機能を有する、機能材料としてのガラス(「特殊ガラス」)の分野が拡大しています。

そこには、ガラスに対して抱く「透明」「硬い」「重い」「割れやすい」といった一般的なイメージとは異なる世界が広がり、耐熱性や強度をはじめ化学的・機械的・光学的その他の諸特性に優れ、形状も管・板・シート・ロール・繊維・粉末・ペースト・球・レンズ・プリズムなどなど実に多岐にわたります。また大きさも、NEGの製品群であれば太さ数µmのガラスファイバから、1辺が3mを超えるディスプレイ用基板ガラスまで、非常にバリエーションに富んでいます。

「特殊ガラス」の活躍の場は、ディスプレイデバイスをはじめ、情報通信や半導体、自動車、医療、エネルギー、建築、家電・住設、社会インフラ、さらには宇宙空間にも及び、まさに無限大と言えます。

常に新しい特殊ガラスに挑み、社会や生活をより快適に、豊かにしたい。そんな志のもと、ガラスの持つ無限の可能性を引き出し、「特殊ガラス」のモノづくりを通じて豊かな未来を切り拓くべく、たゆまぬ努力を続ける「特殊ガラス」の世界的トップメーカーが、滋賀県大津市に本社を置く日本電気硝子株式会社(NEG)です。

琵琶湖発の世界企業! NEGが特殊ガラスのリーディング企業である理由

NEGは滋賀県大津市の琵琶湖のほとりに本社を構え、世界中の企業やお客様へさまざまな特殊ガラスを提供、グローバルで活躍を続けています!例えば、ディスプレイ用ガラス市場では、世界シェアでトップ3の位置を占めています(他の2社は米国のコーニング、日本のAGC)。

これまでにNEGが生み出してきた画期的な特殊ガラス製品は何百種類以上にも及び、常に世界的なニーズを捉えていますが、そのNEGの強みはどこにあるのでしょうか。

《NEGの強み》

NEGは、材料設計・評価・溶融・成形・加工に至る幅広いガラスの技術を長年にわたり育み、それを設備の中に蓄積しつつ、新たな応用技術の開発を行ってきました。これらの技術がユニークで高機能なガラスを生み出しています。次の3つの力を基に、時代や社会の変化に迅速に応えています。

<創造力>

多様な形状と機能を持つガラスで新しい価値を創出

<技術力>

ガラスの基礎研究ならびに材料・プロセスの設計・開発、特性評価などのコア技術をベースに、ガラスの機能をさらに高める成膜や複合化技術を組み合わせ製品開発と事業化を推進

<人材力・組織力>

創立以来の質実剛健の気風に加え、経営トップと担当者の距離感の近さや風通し良い自由闊達な社風の下、顧客の課題解決に人材・組織でスピーディーに解決

日本電気硝子(NEG)の歴史を辿って

NEGの歴史は、1944年に日本電気(株)などの出資により設立、1949年に分離独立(創立)したことに始まります。当初は真空管用ガラスや管ガラスを手吹きで生産していましたが、1951年に管ガラスの自動成形(機械化)に成功、1956年にはタンク炉による連続生産に移行し、その後の事業発展の基盤を築きました。

1965年、ブラウン管用ガラス事業に進出。以来、ブラウン管産業の発展とともに成長していきました。前後して結晶化ガラスや建築用ガラス、電子デバイス用ガラス、液晶ディスプレイ(LCD)用ガラスやガラスファイバなど多くの事業を立ち上げ、世界有数の特殊ガラスメーカーへと成長しました。

1990年代に入ってブラウン管の世界需要の拡大に対応するべくグローバルな生産供給体制を構築しました。一方、90年代後半よりブラウン管に代わりLCDに代表されるフラットパネルディスプレイ(FPD)が台頭してきたことから、この市場変化に対処するとともにLCD市場の急成長に対応するため、2000年よりオーバーフロー法によるLCD用基板ガラスの生産を開始、その後も基板の大型化や高品質化など、年々高度化する市場の要求に対応しました。あわせて高機能樹脂強化用ガラスファイバや医薬用管ガラスなどの事業拡大を図りました。

2010年代に入ると、さらなる成長を期して米PPG社から欧州(2016年)、米国(2017年)のガラスファイバ事業の拠点を買収、同事業はディスプレイ事業とともに会社を支える主力事業になりました。

2020年代にあっても、ディスプレイ事業と複合材事業の二本柱に加え、ゼロ膨張ガラスや5G無線通信関連製品、宝飾ガラス、オール結晶化ガラス全固体ナトリウムイオン二次電池、次世代半導体パッケージ向けガラスセラミックスコア基板など、次々にユニークな特殊ガラス製品を開発しています。

さらに2024年には、新たな中期経営計画「EGP2028」を策定、持続的な成長と企業価値向上を目指しています。

NEGが切り拓くガラスの未来と可能性

~これもガラスなの?!常識を破る特殊ガラスたち~

それではNEGが生み出してきた、「これもガラスなの?!」と驚かされる特殊ガラスの世界をご紹介します。75年にわたるNEGの歴史で培った技術力から生まれたユニークで、画期的な製品たちです。

コピー用紙よりも薄いガラスや、リボンのような極薄ガラス

まず見て驚いていただきたいのが、厚さ0.2mm(200μm)以下のフィルム状のガラス「G-Leaf®」。NEGの技術によって、一般的なコピー用紙の3分の1の厚さ0.025mm(25μm)まで製造することが可能。ガラスの優れた機能と信頼性はそのままに、ガラスをフィルム化することを実現しました。エレクトロニクス、エネルギー、医療、照明などの分野への高い可能性を秘めた次世代材料として期待されています。

フィルム状のガラスへの応用といえば、「透明導電膜」という製品も。ガラス表面に導電性を有する薄膜をつけたもので、映像ディスプレイ、太陽電池、ヒーター等の透明電極として使われています。

そしてこちらは、まるでリボンのようにくるくる巻けるガラス「ガラスリボン」。厚さはわずか4µm。リボンのように薄くて軽く、とてもしなやかな外観と、耐熱性や耐久性、水や空気を通さないガスバリア性、薬品などに対する化学的安定性といったガラスならではの特性を持ちあわせたとても優秀な製品です。特殊な製法により曲げに強いことも特長です。

スマホを守る強化ガラス Dinorex® 、フォルダブルディスプレイにも対応したDinorex® UTG

こちらは、スマートフォンやタブレットなどのカバーガラスをはじめ、車載ディスプレイやメータークラスターパネルのカバーなどに使われている化学強化専用ガラス「Dinorex®」。携帯端末は持ち歩きながら使われることを前提としているため、ディスプレイ画面を傷や衝撃から保護する優れた強化特性を持ちます。

こちらはDinorex®がさらに進化した、フォルダブルディスプレイにも対応できる、厚さ25㎛の化学強化専用ガラス「Dinorex® UTG」。高い表面平滑性と板厚均一性による優れた曲げ特性によって、直径3mmの折り曲げが可能です。

身近な生活シーンで活躍する結晶化ガラス

ご家庭の生活シーンに寄り添うNEGの製品。例えば「ガラスに熱湯を注いで割れてしまった」という経験はありませんか?そんな、「ガラスは急激な温度変化に弱い」という常識を覆すのが、NEGの「結晶化ガラス」。直火で加熱して水をかけても割れないほど、熱変化による膨張が極めて小さく、急熱急冷に強い特殊ガラスです。

なぜ結晶化ガラスは急熱急冷に強いのか?その理由は、本来は結晶を持たないガラス内部に温度が上がると縮むというユニークな性質を持つ結晶を析出させているから。結晶化ガラスについての詳細はWebサイトで公開されていますので、ご興味のある方はぜひご覧ください。

NEGの結晶化ガラスは、IHクッキングヒーターやガス調理器のトッププレート、薪ストーブや暖炉の前面窓、電子レンジのトレイ部やクッキングウェアなどの身近なものから、火災から人を護る防火窓や防火設備に使われています。

また、結晶化ガラスが進化して生まれた、周囲の温度変化に対して伸び縮みすることがない熱膨張係数がゼロのガラス「ZERØ®(ゼロ)」は、優れた精密さや寸法安定性が求められる光通信や精密機器分野で幅広く利用されているほか、はては航空宇宙分野へも活躍の場が広がろうとしています。

~国内シェア60%超!あなたのキッチンにある調理器のトッププレートもNEG製かも~

IHクッキングヒーターやガス調理器のトッププレートに30年以上も使われ、国内シェア60%超*を誇っている「StellaShine®」。800℃に熱した直後に冷水をかけても割れないほど熱衝撃性(急激な温度変化(サーマルショック)に対する強さ)に優れており、繰り返しの加熱に対する耐性も兼ね備えたガラスです。環境負荷物質を一切使用しない、エコフレンドリーなガラスでもあります。特殊ガラスのおかげで、キッチンにおいても安心安全です。

*2023年日本国内のビルトインタイプ調理器に使われたガラストッププレートのシェア 当社調べ

ガラスは防災の要。安心安全のファイアライト®

私たちを火災から守る結晶化ガラスもあります。NEGの「ファイアライト®」は、火災時の高熱と、消火活動時の放水による急冷でも破壊しない「熱衝撃性」への強さを持っています。日本で唯一の特定防火設備・防火設備用ガラスであり、東京消防庁の火災実験にも採用され、日本よりも厳しいアメリカのUL規格(製品安全規格)に適合するなどその実力は折紙付きです。

また、2枚のファイアライト®の間に特殊樹脂を挟み込んで貼りあわせた「ファイアライトプラス®ネオ」は、ファイアライト®の優れた「熱衝撃性」に加えて、人や物の衝突、あるいは地震の発生などで万が一破損しても、ガラス片の飛散・脱落の心配がほとんどない「衝撃安全性」を兼ね備えた唯一の特定防火設備用ガラス。生徒たちがアクティブに体を動かす学校や、多くの人が集まる駅ターミナルや公共施設などに最適なガラスとして高く評価されています。金網などが入らず周囲の景観を損なわない美しい姿もメリットになっています。

コンクリートから高機能樹脂まで、強化・軽量化するガラスファイバ

「ガラスファイバ」は、およそ80年近く前に工業化された繊維状のガラスです。

たとえば、自動車やエレクトロニクス機器、住設機器などで高機能樹脂やその他のプラスチックの補強材料として、また建築・土木分野においてコンクリート製品の補強材として、幅広い分野で強度、軽量化や耐久性の向上に貢献する材料として用いられています。

NEGのガラスファイバは、主に自動車部品やエレクトロニクス機器に用いられる「Eファイバ」と、主に建築・土木用途に用いられる「ARGファイバ」の2種類に分けられます。

自動車の省コスト化に役立つ「Eファイバ」

「Eファイバ」は、自動車部品やエレクトロニクス機器、住設機器に用いられるガラスファイバ。こちらは高機能樹脂をはじめ様々なプラスチックと組み合わせることで素材の強度、耐熱性、硬度、寸法安定性などを向上させるもの。幅広い分野で強度、軽量化や耐久性の向上に貢献する材料として活躍しています。

「Eファイバ」が使われている代表的な例が自動車。自動車はもともと多くの金属部品で構成されていましたが、現在は生産工程の簡素化や燃費、安全性、環境性能の向上要求が高まり、より軽い樹脂を使った部品・部材のモジュール化が進んでいます。樹脂が金属に匹敵する強度を持つのは、ガラスファイバを強化材として使っているから。また、樹脂は複雑な形状の部品でも効率的に生産することができるので、天井材やドアモジュールといった内装部品のほか、エンジンルーム内のいろいろな部材などに使用され、燃費の向上や生産工程の簡素化による省コストに貢献しています。

自動車の「電動化」が急テンポで進む中、今後もガラスファイバで強化された部品・部材の使用拡大が期待されます。

風力発電用風車ブレードの強化にも

また、「Eファイバ」は、風力発電用風車ブレードを強化するためにも使われています。ガラス繊維強化プラスチック製の風車ブレードは、強風、塩害、紫外線などに耐え得る強靭さと耐候性、軽さが特長。風力発電用ブレードの大型化にも寄与します。

建物全体を軽量化できる「ARGファイバ」

「ARGファイバ」は、コンクリート製品の補強材として使われているガラスファイバ。セメント製品に混ぜた製品で、鉄筋で強化されたコンクリート製品と違って腐蝕の心配が無く、部材全体に均一に分散し隅々まで補強するため、部材の厚みを大幅に薄くでき、建物全体を軽量化できるというメリットがあります。

ARGファイバで強化した「GRC(ガラス繊維補強コンクリート)」の特長は、複雑なデザインも型枠を用いて工場で生産、モジュール化により取付工事も容易にできること。強くて軽量、豊かなデザイン性が実現することで、建築の可能性が広がります。また、建築分野だけでなく、ネット状に編み込んだものが水路補修・補強やトンネル壁のはく落防止用として土木分野でも採用されています。

他にも、ガラスファイバは、軽くて強い電柱や耐ハリケーン用外壁などの防災用建材など、国や社会を支えるインフラの分野でも活躍しはじめています。ガラスが風力発電のブレードや電柱に使われているとは驚きですよね。

今注目の半導体に欠かせない特殊ガラス技術

次世代の半導体デバイスにも特殊ガラスの活躍が期待されます(関連製品)。

データセンター需要の増大や生成AIの普及などによるデータ通信量の増大に伴って、そのITインフラを支える半導体には一層の高性能化・低消費電力化が求められます。

半導体の性能向上には回路の微細化や、機能の異なる複数の半導体チップを1つの基板上に高密度に実装し処理速度を向上させる技術、基板の大型化への対応が不可欠です。しかし、これまで主流であった樹脂製のコア基板(半導体チップを載せる土台となる基板材料)では微細化が困難で、また複数の半導体チップを搭載した場合や基板を大きくした場合に基板が変形する剛性上の課題がありました。

このため、これに代わる次世代の材料として、電気的特性や剛性、平坦性などに優れるガラスを用いたコア基板の開発が進んでいます。

NEG が開発した「GCコア™」は、ガラス粉末とセラミックス粉末の複合材を用いたコア基板で、ガラスコア基板の特性に加えて、変形しにくく、クラックが入りにくいセラミックスの特性を持つため高速でクラックレスの微細な貫通穴(ビア)加工が容易という特長を合わせ持つ新素材です。

人々の健康を支える医療用ガラス

医療現場においても特殊ガラスは欠かせません。NEGは、アンプルやバイアル、注射筒などに使用される高品位の医薬用管ガラスや、医療従事者を放射線被ばくから護る放射線遮蔽用ガラスを供給し、医療の高度化と安全性の向上に貢献しています。

宇宙に飛び出すNEGの特殊ガラス

宇宙産業でもNEGの特殊ガラスが活躍しています。こちらは人工衛星ソーラーパネル用超薄板カバーガラス。宇宙空間の紫外線による太陽電池の部材劣化低減や太陽電池自体の軽量化を実現します。

世界トップ3のシェア!ディスプレイ用ガラス

NEGにおける液晶ディスプレイ(LCD)用ガラスの始まりは、1970年代にまで遡ります。電卓用から始まり、後にワープロ、ノートパソコン、テレビ、モニター、携帯電話その他の表示デバイスとして目覚ましい発展を遂げたLCDとともにNEGの技術も磨かれていきました。今やNEGのディスプレイ用ガラスは、大型テレビをはじめ、パソコン、スマートフォン、タブレット、ウェアラブル端末のほか、車載ディスプレイやデジタルサイネージなど広範な分野・用途に用いられるLCDならびに有機EL(OLED)ディスプレイデバイスに使用されており、世界トップ3のシェアを有しています。

ガラスで作った全固体電池! EVから宇宙や深海まで、いま注目の技術

ガラスの無限の可能性と地球に優しいガラスのモノづくりの双方を追求するNEGが、時代が求める最先端の電池を、特殊ガラスを用いて作ってしまいました。その名は「オール酸化物全固体ナトリウム(Na)イオン二次電池」(NIB)。

当社が手掛けるNIBは、正極、負極、固体電解質のすべてが「安定した酸化物」により構成され、これらが当社独自の結晶化ガラス技術により強固に一体化した電池です。過酷な環境下(-40℃〜200℃)で作動し、発⽕や有毒ガス発生のリスクがなく、また資源確保への懸念を要しない材料(ナトリウム)を用いた革新的な全固体電池で、2024年内の販売開始を予定しています。

NEGが描き出すこれからの特殊ガラスの世界は?!

本記事では、めくるめく特殊ガラスの世界の一端をご紹介しました。いつの時代も、時代のニーズに合わせて、また未来のニーズを見越した特殊ガラスを世界中に届けてきたNEG。これから生成AIなどの登場でさらに情報化が進み、暮らしが変わっていく未来になっても、そのような社会や人々の生活を支える製品を次々と生み出していくなど、驚くようなガラスの可能性を追求していきます。

NEGのWebサイトでは、製品情報はもちろん、ガラスの歴史をわかりやすく説明するコンテンツや、特殊ガラスを想い、未来のために邁進するNEG社員たちの活躍を描いた「ガラス人ストーリーズ」なども公開しています。ぜひあなたも特殊ガラスの持つ無限の可能性に触れてみませんか?