【開発者インタビュー】サステナブルで高機能!環境にやさしい接着剤とは?

こんにちは。ナガセケムテックスです。

突然ですが、みなさんは「接着剤」と聞いて、どんなものを思い浮かべますか?

プラモデル製作や手芸用の接着剤、すぐにくっつく瞬間接着剤など、どの家庭にもあるような接着剤を思い浮かべる方が多いのではないでしょうか。

一方で、自動車や住宅、電子部品で利用される接着剤もあります。

それらは「構造用接着剤」と呼ばれていて、家庭用の接着剤よりも強度が高く、過酷な環境下でも安定した接着性能を維持できるのが特徴です。

ナガセケムテックスでは、このような構造用接着剤を開発・製造してきましたが、地球環境の保全が重要視されるいま、製品の品質・コスト・納期に加えて、「環境」への配慮も必須となってきています。

そのような中で、ナガセケムテックス 機能樹脂事業部では、「バイオベースエポキシ接着剤」と「常温硬化型高機能接着剤」の2つを開発しました。

今回は、開発者である植田哲平さん、梅木鉄平さんの ”てっぺいコンビ” に、製品開発の裏側を伺いました。

植田 哲平(うえだ てっぺい)

機能樹脂事業部 製品開発部 電気構造材料課 構造チーム

チームリーダー

2007年入社。趣味は海釣り(特にイカ釣り)。

梅木 鉄平(うめき てっぺい)

機能樹脂事業部 製品開発部 電気構造材料課 構造チーム

2015年入社。趣味は麻雀。

植田さんに誘われて行った海釣りは「あんまり…」だったそう。

"植物由来"のサステナブルな接着剤

従来の構造用接着剤は、石油由来の原料を使用したものでしたが、今回開発したバイオベースエポキシ接着剤「DENATITE ASA-8101」は、再生可能なバイオマス(植物)由来の原料を使用した接着剤です。

原料に、ナガセケムテックスの機能化学品事業部が開発したバイオベースエポキシ化合物である「グリーンデナコール」を使用し、石油由来の原材料の使用を可能な限り抑えることで、エポキシ接着剤としてのバイオマス度(製品に含まれるバイオ原料の割合)を高めています。

グリーンデナコール

ナガセケムテックス 機能化学品事業部では、50年以上前から「デナコール」という特殊エポキシ化合物を販売しています。

近年の環境への関心の高まりを受けて、バイオマス度を高めた「グリーンデナコール」を開発。

最大バイオマス度は99%以上で、構造別で複数の品番をラインナップしています。

バイオベースエポキシ接着剤「DENATITE ASA-8101」と「DENATITE ASA-8102」は、一般社団法人日本有機資源協会が認定するバイオマスマークを取得しています。

一般的なエポキシ接着剤は、硬化する際に熱を加える必要がありますが、「DENATITE ASA-8101」には常温で硬化するという特徴があります。

また、エポキシ接着剤には、「硬いがもろく、衝撃に弱い」という一般的な性質があり、硬さと伸びはトレードオフの関係です。

しかし、「DENATITE ASA-8101」はそのトレードオフを解消し、高弾性(硬くて弾力がある)と高伸びの両立を実現する高靭性接着剤に仕上がっています。

また、95%という高バイオマス度を有し、繊維にも含浸するFRP(繊維強化プラスチック)用マトリックス樹脂「DENATITE ASA-8102」もあわせて開発しました。

――開発のきっかけは?

植田:「SDGs」や「カーボンニュートラル」に向けた活動が世界的に大きな潮流となっているなかで、環境に配慮した接着剤の開発に取り組まなければならないという強い思いから始まりました。

梅木:もともとはバイオベース材料にこだわっていたわけではなく、オリジナリティのある製品をなにか開発できないかと考えていました。

たまたま、機能化学品事業部のデナコール担当部署に同期がいたので、グリーンデナコールを接着剤に応用できないか、と相談したのがきっかけです。

――バイオベース材料を使うメリットは?

植田:従来の石油ベース材料は枯渇性資源を由来としますが、バイオベース材料は再生可能資源が由来であるためサステナブルですし、植物は光合成によって二酸化炭素を吸収してくれるため、カーボンニュートラルにつながるというメリットもあります。

――デメリットは?

植田:従来品に比べると耐熱性等の信頼性評価で劣る部分はありますが、従来品の性能を維持できるような改善を進めているところです。

――開発で苦労したことは?

梅木:接着剤処方にはメイン骨格としてあまり使用されていなかったグリーンデナコールを使用し、かつ、高バイオ率と高機能性を両立させるという取り組みはかなりチャレンジングなものでした。

ただ、機能化学品事業部の同期からのアドバイスもあり、全体的に開発はスムーズだったと思います。

常温硬化×高機能な接着剤

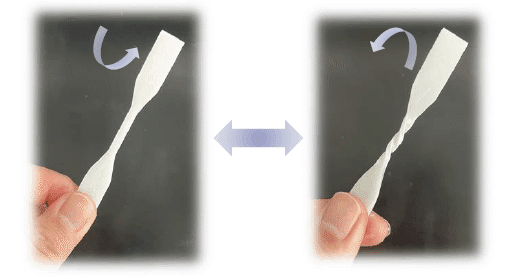

まずはこちらをご覧ください。

これは、ナガセナガセケムテックスが開発した ”世界最強” ともいわれる接着剤です。(2022年11月には、TVでも取り上げられました。)

2枚のアルミニウム片を接着剤でくっつけて両側から引っ張ると、接着強度が強すぎてアルミニウム片自体が引きちぎられてしまっています(接着部分はくっついたまま)。

今回開発した「常温硬化型高機能接着剤」は、この"世界最強"ともいわれる接着剤の特長(接着強度、高弾性、高伸び性)と、既存の常温硬化型接着剤性を融合させたハイブリット型で、常温硬化×高接着×高弾性×高伸び性を実現しました。

――開発の経緯は?

梅木:硬化剤成分のスクリーニング検証を進めるなかで、高弾性と高伸びの両立がはかれるのではないかと思い開発に着手しました。既存製品の処方を参考にしたり、新たな構造を導入したりと、配合技術を工夫して開発しました。

硬化剤

分子と分子をつなげて硬化するための薬剤。エポキシ樹脂に用いられるものとしては、アミン系がよく知られています。

硬化剤の種類や量によって、硬化した樹脂の特性が異なります。

――常温硬化のニーズがあった?

植田:省エネや環境負荷低減ニーズの高まりから、なるべく低温で硬化させたいという要求は多くありました。

常温硬化であれば、使用先での熱硬化プロセスが不要となり、コストダウンにも貢献できます。

――「高接着タイプ」、「高弾性×高伸びタイプ」は異なる素材どうしをくっつける「異材接着」に適している?

梅木:そうですね。たとえば、電気自動車は航続距離や燃費の向上のために軽量化ニーズも強く、素材の接合材料を金属よりも軽くて強い繊維強化プラスチックに置き換える動きが盛んです。

ですが、金属とプラスチックを貼り合わせる場合には、従来の溶接による接合工程が使えないため、接着剤が必要になります。そういった用途への活用を想定しています。

――硬化剤が「非劇物」であることが特徴とのことですが、「非劇物」にこだわった理由は?

植田:やはり管理の問題ですね。劇物だと施錠管理しないといけないんです。なので、お客様によっては劇物だと評価しませんっていうこともあったりします。

梅木:数年前の法改正で、常温硬化できるアミン系硬化剤の多くが劇物指定となったなか、非劇物の材料を中心に検討を進めました。

開発がゴールではない。これからが勝負

市場のニーズを想定し、環境に配慮した接着剤を開発した植田さんと梅木さんは、製品開発がゴールではないと話します。

植田:お客様が求める要望には可能な限りこたえたい、どうやって実現させようか、というのは常に考えています。

それだけではなくて、違う観点からの提案をすることも心掛けています。

本当にこれからです。ようやくお客様に提案できるような材料がいくつか出来上がったところなので、お客様のニーズに対してどこまでこたえられるかですね。

梅木:開発を進めて製品ラインナップを増やすことが目的ではなく、顧客や市場の声を聴き、社会の課題を解決できる製品に仕上げることが大事だと思っています。

サステナブルな未来の実現に貢献したい

最後に、お二人に今後の目標について伺いました。

今後、どのような環境配慮型の製品が登場するのか、目が離せません。

植田:環境課題の解決に貢献できるような製品を引き続き作っていきたいですね。そのためのタネになるような技術は別部署が持っていたりするので、それをビジネスに結び付けていきたいです。

梅木:製品開発を通じて、顧客や社会に貢献していくことにやりがいを感じています。更なる改良品の市場投入を通じて、サステナブルな未来の実現に貢献していきたいです。

文 :木下 仁人 (経営企画本部 サステナビリティ推進室)

写真:竹本 知恵 (経営企画本部 サステナビリティ推進室)