現場での探し物を無くす!働く人の手間を削減し、お客様は圧倒的に楽な購買体験を:テルミックのシステム改善事例

株式会社テルミック(愛知県刈谷市)は2021年8月23日より「生産管理システム(基幹システム)と自動倉庫システムの連携をスタートさせた」とのニュースリリースを発表されました。なぜシステムの連携に取り組んだのか、その結果どのようなメリットがあったのか、ものづくり新聞編集部が取材しました。

テルミックは金属加工全般を請け負う鉄工所でありながら、”ものづくりのエンターテイナー”を理念に掲げ、IoT(IoE)やDXに積極的に取り組まれている企業です。ものづくり新聞では2021年6月に代表の田中秀範さんに取材しています。詳しくはインタビュー記事をご覧ください。

テルミックでの部品受入から倉庫管理の流れ

テルミックは1日に500アイテムを超える部品の注文があり、部品の8割は海外にある工場で加工し、加工した部品を愛知県常滑市のりんくう常滑工場に搬入しています。海外から輸入する部品は空輸で運搬され、同じ常滑市にある中部国際空港(セントレア)に到着します。到着した部品は工場で梱包を解き、受入を行います。

部品は毎日11時(曜日によって違う時間のときもあります)に工場に到着し、そこから梱包を解き、管理番号が印刷されたバーコードを貼付け、その後検品工程、再度の梱包工程を経て、倉庫に搬入されます。倉庫ではバーコードにより自動コンベア・自動倉庫によって自動的に製品が管理されています。倉庫に搬入された製品はバーコード管理されているため、どこに何があるかは瞬時にわかる仕組みになっています。しかし、以下のような問題がありました。

受入時での問題

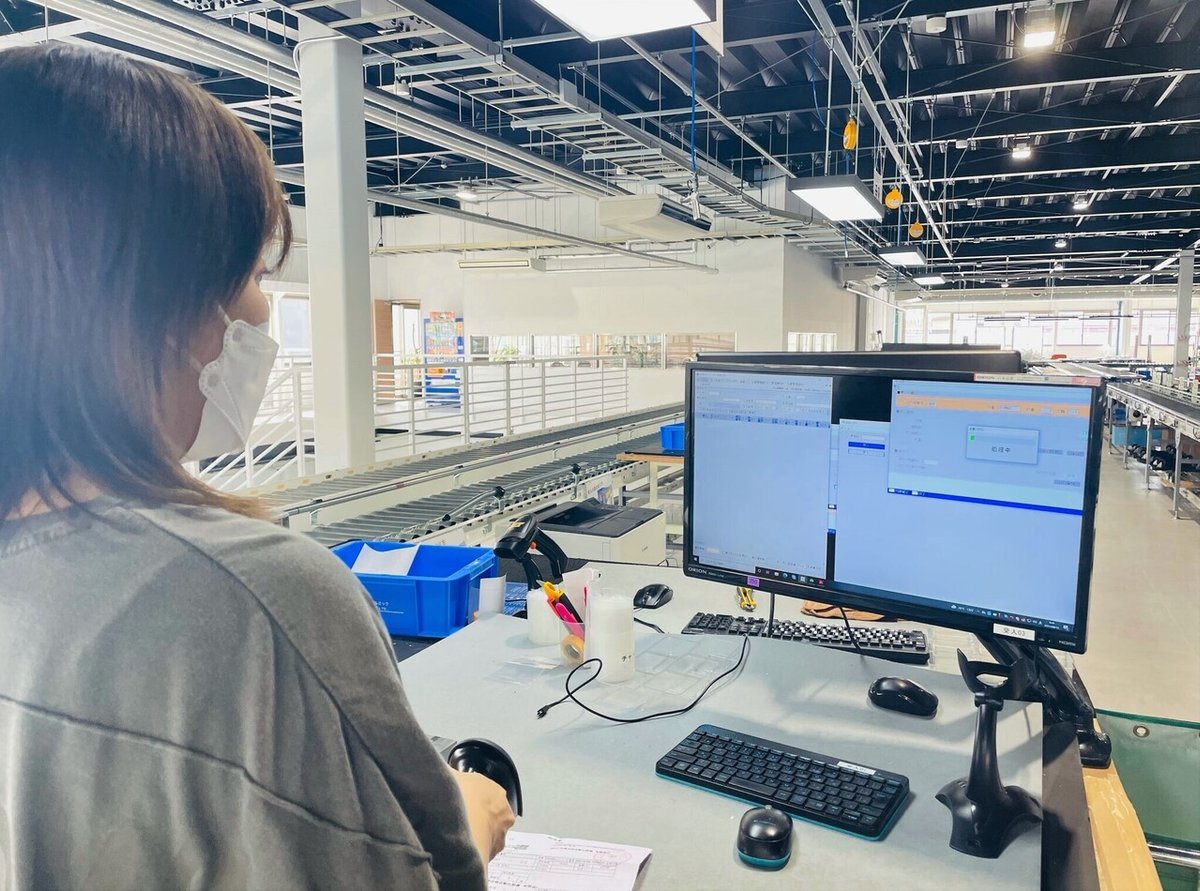

受入時には、管理番号が印刷されたバーコードと、基幹システムで管理している注文番号を紐づけるために、手作業で紐づける作業を行っていました。パソコンに倉庫管理システムと基幹システムを2つ開いた状態で、管理番号と注文番号を両方のシステムに入力するという作業を行っていました。倉庫担当者はわざわざこの作業のためにパソコン端末の前まで行き、作業を行う必要がありました。

搬入仕掛り製品の探し物問題

また、倉庫に搬入する前の「搬入仕掛り製品」は検品、梱包の工程に滞留していました。このため、仕掛り製品がどこにあるかは滞留している箱の山から探す必要がありました。受入後の箱に管理番号が記載されていますので、番号を見れば中身はわかりますが、探したい製品の管理番号を「基幹システム」で検索し、そのシステムの画面を印刷し、印刷した紙を手に、検品・梱包工程の箱の山から番号を探す必要がありました。1日に500アイテム以上が搬入される工場ですので、番号を探すには手間がかかり、ひどいときには2時間以上も探すこともあったといいます。受入作業の時間がなく、残業対応となることもあったそうです。

基幹システムと倉庫管理システム

このような問題の原因の一つには、基幹システムと倉庫管理システムが別々になっているということがありました。基幹システム「Easy-Pro」は株式会社ユーテック(宮城県仙台市)に委託し、テルミック独自のシステムとして開発されました。基幹システムには販売管理(案件・見積・請求管理など)と工程管理等が含まれています。一方、倉庫管理システムは岡谷システム(愛知県名古屋市)に委託し、こちらもテルミック独自のシステムとして開発されました。この2つのシステムが別々に開発されていたため、情報が連携されていませんでした。受入時に2つのシステムに登録する作業が必要なことも、搬入仕掛り製品の探し物問題も、これが原因となっていました。

ハンドターミナルとシステム連携で問題を解決

テルミックはこの問題を解決するために、2つのシステムを連携し情報がやりとりできるシステムを開発しました。また、ハンドターミナルを導入し、バーコードを読めばターミナル上に情報が表示され基幹システムと倉庫管理システムの情報が確認できるようになりました。また、管理番号と注文番号の紐付け作業もハンドターミナルだけで可能になりました。

・受入時の管理番号と注文番号を両方のシステムに入力するという作業はパソコン端末まで移動の必要がなくなりました(移動の手間が削減)

・受入時の入力工数が削減され、受入作業の時間が短縮されました(工数削減、残業削減)

・簡単なハンドターミナル操作だけで登録できるようになり、システムへの入力作業を覚える必要がなくなりました(教育・トレーニングの削減)そのため、新しい担当者でもすぐに作業が実施できるようになりました(柔軟なシフト対応)

・搬入仕掛り製品の探し物は、ハンドターミナルでスキャンすればすぐにわかるようになり、探す時間が短縮され(工数削減)、お客様からお問い合わせをいただいた場合にもすぐに状況をお知らせすることができるようになりました(注文製品状況の見える化)

働く人がもっと楽に、お客様は圧倒的に楽な購買体験を

この取り組みにより、倉庫で働く方の作業は楽になり、残業も削減されました。お客様にとっては工数削減により短い時間で製品が納品されることになります(リードタイムの短縮)し、自分の注文した製品の状況もより詳細にわかるようになりました(注文製品状況の見える化)。

B2C向けの通信販売ではあたりまえになりつつある「アマゾンプライム」のようなサービスが、金属加工の部品製品でも実現しつつある、と言えるのではないでしょうか。

この記事をご覧になった方への編集部オススメ記事

更新情報は、SNSやnoteでお知らせしています!

ご意見ご感想などは ハッシュタグ #ものづくり新聞 でぜひ投稿をお願いします!編集部一同、楽しみにしております!

・noteのものづくり新聞

ものづくり新聞(株式会社パブリカ)編集部 : monojirei@publica-inc.com