3Dプリンタで作る穴

3Dプリンタは様々な形の物を作れるので便利です。適当にモデルを作って出力できます。ただ稼働するモデルを作る場合におさえておきたいポイントがあります。それは「穴」です。

穴が活躍する場面

穴をどんな場面で使うか考えてみましょう。次のような場面があるかと思います。

ネジを通す穴

シャフト(金属丸棒)を通す。シャフトは穴の中で動く

シャフトを通す。シャフトは固定

ベアリングを入れる

稼働するモデルを作るためには必ず使うことになります。それではそれぞれの場面について説明していきたいと思います。

ネジを通す穴

まずはネジを通すための穴ですが「ネジ穴」と言ったり「バカ穴」とも呼ばれます。まずネジの規格について理解しておきたいと思います。ネジは規格品です。ミリ(mm)単位とインチ単位があります。通常はmmのネジを使います。

ネジの太さの表記に

M2、M3、M4、M5、M6、M8、M10があります。それぞれネジの大体の直径になっています。M2では直径2mmのネジになります。直径2mmの穴があればM2のネジは通ることになります。ただし、ネジが自由に入るために若干大きめの穴にします。この大きさはJIS規格で決まっていて「通し穴」とも呼ばれてます。(バカ穴という呼び方はネジが中で自由に動く遊びがあるから?)日本工業規格(JIS)のJISB1001で以下のように決められています。

M2 φ2.2

M3 φ3.2

M4 φ4.3

M5 φ5.3

M6 φ6.4

M8 φ8.4

M10 φ10.5

φは直径を表す記号です。ギリシャ文字のファイですが、なぜかパイと読みます。

ついでにネジの長さですがネジの太さの表記の後にxをつけて書きます。ネジの長さは六角ボルト、六角穴付きボルト、鍋頭ネジでは首下の実行長をネジの長さとしています。皿ネジでは頭の部分も含めた長さをネジの長さとしています。

M5x20と書くとM5規格で長さが20mmのネジということになります。

穴のサイズの測定

さてここで、3Dプリントした穴のサイズについて確認しておきましょう。まずは穴が正確にCADで指定したサイズになっているかどうかです。そのためには出力したものを測定する必要があります。普通の定規では穴の測定はできません。ノギスが必要になります。ノギスで穴の直径を測るには次のように測定します。

ノギスの爪を内側に当てるようにして測定します。この爪を内側に当てるのが難しく特に小径になると当て方により測定値が毎回違うということが起こります。

小径専用のマイクロゲージなど各種の測定器がありますがどれも高価です。私が穴のサイズの測定に使っているのは万能投影機Pprofile Projector)という機械です。旧型の測定器なのでヤフオクなどでも中古品が手に入ります。スクリーンに拡大投影してデジタルカウンターで数値を読み取れます。

ちなみに万能投影機+デジタルカウンターをCADに接続してこんなこともできます。

万能投影機を買える人も少ないと思うのでノギス以外で内径を測定する方法ですがストレートドリルを使う方法があります。ストレートシャンクドリルは普通の鉄工ドリルと呼ばれている物です。下の画像は4.5、4.6、4.7、4.8mmのドリルです。シャンクという根本の刃がついてない部分は表記の直径の-0.05mmぐらいになってます。これが通るかどうかで穴の直径を判断します。

上図では4.7mmのドリルが入りましたが4.8mmは入りません。穴径は4.6〜4.7mmの間、-0.05すると4.55mm〜4.65mmとなります。加工にも使うので自分がよく使いそうな直径のドリルはその前後も入れて0.1mm刻みで揃えておくと便利です。

3Dプリンタで出力するモデル

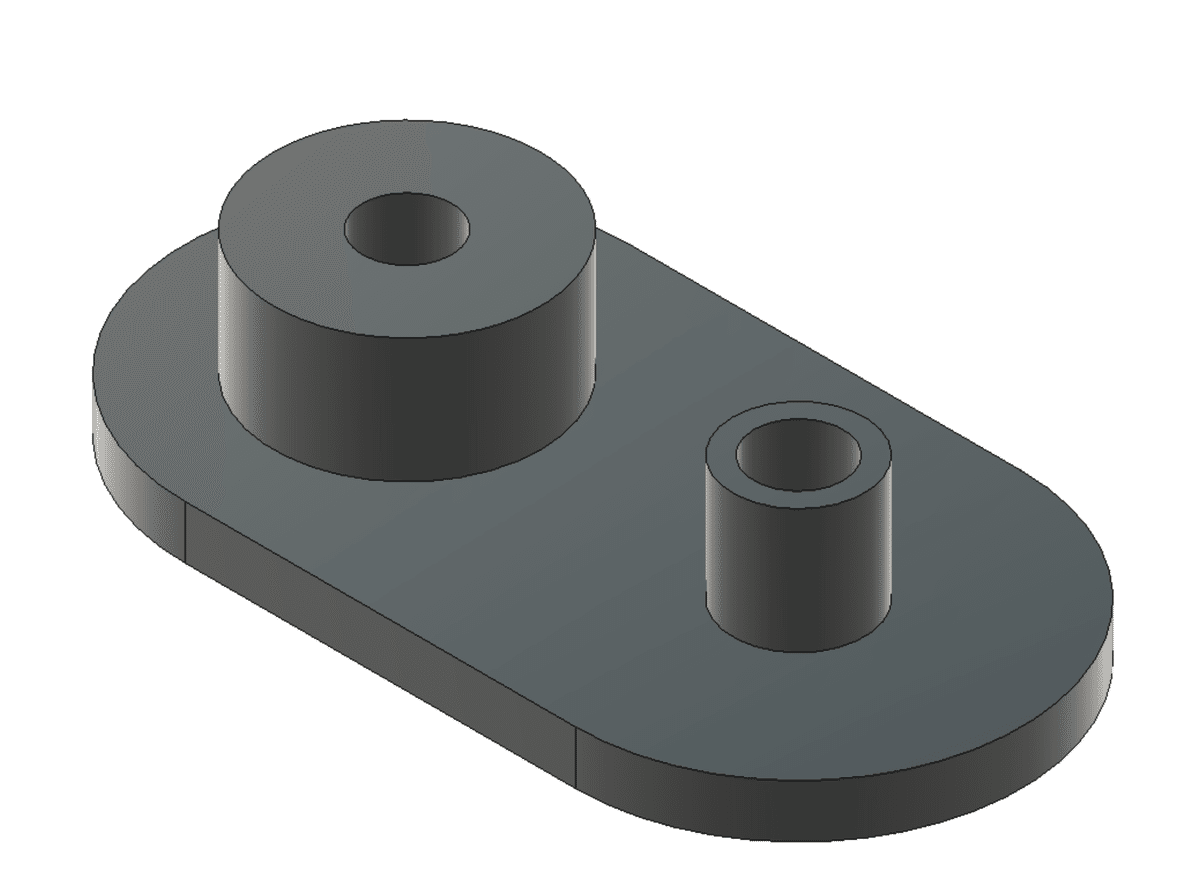

以下のようなモデルを3D CADで作って出力してみます。

スケッチの寸法

直径5mmの穴がありますが、それが実際に何ミリで出力されるかが今回のポイントになります。

出力に使ったのはZortrax M200とZortrax M200 Plus。

フィラメントはどちらもZ-ABS。ノズル0.4mm、インフィル40%、積層0.14mmでの出力です。2つ並べて出力しています。

出力結果の測定

穴の直径を万能投影機で測定してみました。測定結果は以下のとおりです。

M200 φ4.621

M200 plus φ4.835

先ほどストレートシャンクドリルで測定したのはM200で出力した物です。その時には4.55〜4.65mmでしたので一致した結果となりました。同じZortrax社の3Dプリンタですが穴については違う結果になりました。これはプリンタの違いというよりもスライサーの処理の違いになります。M200では穴に対して補正なしで出力データを作るのでノズルの直径分穴が小さくなります。(-0.4mmになる)

それに対してM200 Plusでは穴には補正が入っているようです。CAD上の値から-0.165mmとなりましたが、これはプリンタの癖と考えた方が良いでしょう。それぞれのプリンタによってこの癖があると思うので自分の使っているプリンタを理解することが必要になります。

狙ったサイズの穴を作るには?

さて、ここで問題になるのは直径5.0mmの穴を作るにはどうしたらよいか?という事です。CADデータで測定結果を元にして補正をかけるのが良さそうですが、穴の周囲の形状、インフィル率によって変わってきてしまいます。私はCAD上では操作はしないでドリルで穴を広げています。その方が簡単で確実。使う道具はドリル、場合によってはハンドリーマーを使う場合もあります。

ストレートシャンクドリルはこういうやつ

https://www.monotaro.com/g/00009675/

ハンドリーマーはこういうやつ

https://www.monotaro.com/g/00005748/

上記のハンドリーマーは0.1mm刻みですが1/100mmのハンドリーマーもあります。金属加工品にベアリングやシャフトを圧入する時にはこちらが必要になります。

https://www.monotaro.com/g/00507330/

ハンドリーマーは仕上げに使ってまずはドリルで少しづつ広げていくのが良いでしょう。電気ドリルを使うと垂直に入れるのが難しく穴を歪めることもあるので手で少しづつ入れていくぐらいでいいと思います。ボール盤とかがあればそれを使っても良いでしょう。以下の動画では4.7と4.8mmのドリルを使って穴を仕上げています。

どのサイズの穴が必要になるのか?

さて、狙った大きさの穴を作れるようになったところで、どのくらいの穴が必要になるかを決めていく必要があります。ネジを通す穴についてはバカ穴で良いので簡単です。

以下の穴について考えてみたいと思います。

シャフト(金属丸棒)を通す。シャフトは穴の中で動く

シャフトを通す。シャフトは固定

シャフトですが3Dプリンタの出力品と組み合わせる用途であれば普通の金属丸棒で良いでしょう。

https://www.monotaro.com/g/00402916/

ホームセンターでも購入できます。意外と直径の寸法精度もあります。リニアブッシュと組み合わせる場合は難しいので、その場合は直径精度が高いリニアシャフトを使います。

まずはシャフトが中で動く場合です。シャフトの直径が5mmだとすると5.0mmの穴ではピッタリすぎます。ある程度の隙間が必要なので5.1mmドリルで穴を広げておきます。若干緩すぎてガタガタな動きになりますがこれで作れます。さらにスムーズな動きにしたい場合は0.02mm程度の隙間にしておくと良いでしょう。この場合は5.04mmのハンドリーマーで穴を広げます。

シャフトを固定する場合は圧入で固定します。圧入は小さい穴に無理やり力をかけてシャフトを入れて固定する方法です。金属の場合は5.00mmのシャフトを入れる場合で4.98mmの穴を作り圧入します。樹脂(ABS)の場合は4.8mmぐらいの穴に5.0mmのシャフトを圧入できます。圧入はバイス(万力)で押し込むかハンマーでコンコン叩いて入れます。垂直に綺麗に入れたい場合はボール盤にシャフトをチャックして入れると綺麗に入ります。

ベアリングを入れる

ベアリングを入れる場合も金属シャフトを入れる時と同様です。

上図の様なベアリングホルダを作ってベアリングを入れてみます。ベアリングの外径は22.0mm。それよりも0.2mm小さい21.8mmの穴を作りそこにベアリングを入れます。

圧入にはバイス(万力)を使います。次の動画の要領で行います。

ベアリングは外輪と内輪がスムーズに回転するので高速回転で長期間安定して動かしたい場合には必須です。ベアリングを入れると軽く動きそうなイメージですがベアリングの中はグリースも入っているので逆に重くなってしまうこともあります。