【開発】金型に頼らない製品化。3Dプリンターでプロトタイプからスピーディに製品化して市場投入する方法

はじめに

2024年6月にリリースした、様々な方言を話すおしゃべり猫型ロボット「ミーア」は、筐体を金型ではなく3Dプリンターを使って作成しています。

ハードウェアの製品をリリースする際には、一般的には金型を作成することが多いと思いますが、金型の作成で数十万〜数百万円かかり、かつ、工場とのやりとりなど時間もかかるため、より早くPDCAを回してサービスリリースするために3Dプリンターを活用しました。

今までにハードウェアの製品を作成してリリースした経験はなかったので、試行錯誤しながら初めてハードウェアの製品を開発しリリースしました。

実際に3Dプリンターをどのように活用したか、3Dプリント業者の選定法、そして3Dプリンターで作成した製品を実際にリリースしてしまって大丈夫なのか?などについて、ミーアの実例をもとに詳しく解説します。

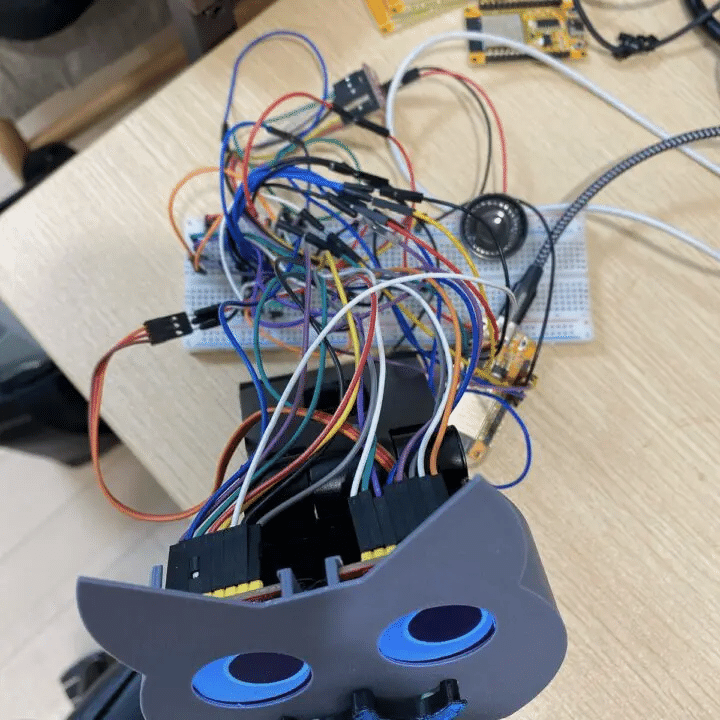

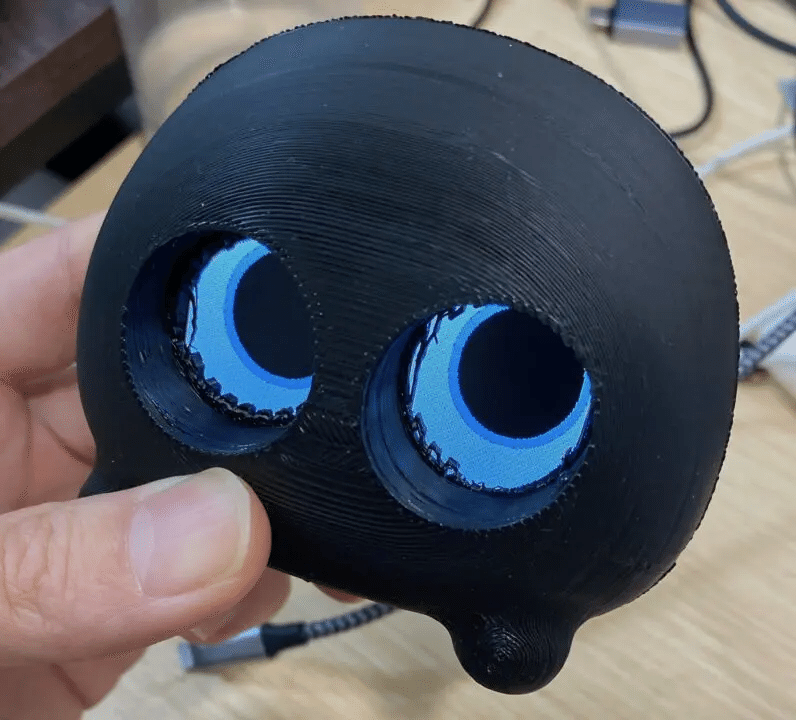

元のプロトタイプは下記のような感じでしたが、その後4ヶ月くらいで実際に製品(ベータ版)として、リリースしました。

金型と3Dプリンター: 初期投資の違い

ハードウェア製品の大量生産では、金型を作成し、それを使って効率的に製品を生産することが一般的です。しかし、金型の作成には数十万–数百万円のコストがかかり、開発の初期段階では大きな負担となることがあります。

特にスタートアップとしてハードウェア事業に参入する場合には、実際に売れるかどうかも分からない段階で、プロダクトアウトで、金型や工場とのやりとりなどに時間とお金を取られるのは結構リスクが高いです。

一方、3Dプリンターを活用することで、金型を作成することなく製品の試作や少量生産が可能になります。3Dプリンターは設計データから直接製品を作成できるため、修正や改良にも柔軟に対応できる点が大きなメリットです。

AnkerMakeのFDM方式でプロトタイプを開発

ミーアの場合、プロトタイプではAnkerMakeという充電で有名なAnkerが新規参入してリリースした3Dプリンターを使って試行錯誤しました。

3Dプリンターは4-5年くらい前は20-30万円前後だったと思いますが、ここ数年でさらに価格低下が起き、AnkerMakeはなんと10万円を切るレベルになっています。

従来の3Dプリンターは箱があって、機械全体が覆われている感じでしたが、AnkerMakeは剥き出しになっており、それもあって価格が下がっています。

またそれだけではなく、今までのFDM方式の3Dプリンターの3-5倍の速さで動きます。

3Dプリンター:光造形とFDM。どちらを使うべきか?

3Dプリンターは大きく分けて光造形(SLAまたはDLP方式)とFDM(熱溶解積層法)の2種類があります。光造形は高精細な造形が可能で、滑らかな表面仕上げが得られるのが特徴ですが、プリント後にはレジンの洗浄や紫外線硬化処理などの手間がかかります。一方、FDM方式はフィラメントを溶かして積層するシンプルな仕組みで、後処理の手間が少なく、扱いやすいのが利点です。

どちらを選ぶべきかは、作りたい造形物の用途によって異なります。例えば、精密なディテールが必要なフィギュアやデザインモデル、または滑らかな仕上がりが重視される場合には光造形が適しています。一方、試作品や大型の構造物、機械部品など、精度よりも強度や耐久性、手軽さが重視される場合にはFDM方式がおすすめです。

そのため、プリント後の手間を抑えたい場合や、造形物の要求仕様が許す場合には、FDM方式を選択することで作業効率を向上させることができます。

光造形の後処理と、手がベタベタするなどのデメリットを考える(手袋である程度は防げるが)と、FDM方式の方が2倍ほど早く作業を終えられて、ハードウェアのプロトタイプ検証を早められるのではという体感です。

10万円もかからないので、私の場合は購入して、fusion360で作成した下記のようなデータをもとにAnkerMakeで動かし、その間に他の作業をしていました。

実際に印刷されたのがこちらになります。

FDM方式ではフィラメントを溶かして積層する特性上、積層痕(等高線のような段差やライン)が目立ちやすく、実際に下図でもそうなっていることがわかります。

レイヤーハイトを小さくする(例:0.1mmなど)ことで、積層痕を目立ちにくくすることができますが、その分印刷時間が長くなります。

プロトタイプで大体の外観を検証したり、中の部品配置を検証するためだったらこれで良いと思いますが、サポートを綺麗に取るのも含めると、丸みを帯びたこの形状だとFDMのプリンターで自宅で作成してそのまま製品として出荷するのは厳しそうという結論になりました。

製品化の際に本当に金型を作成しなければならないのか?

ハードウェアをプロトタイプとしてではなく、製品としてリリースする場合、金型を作成するのが当たり前という雰囲気や慣習があります。

今回ハードウェアを製品としてリリースするのは初めての経験でしたので、プロトタイプから製品まで持っていく際にどのような手順を踏んだら良いのか、ハードウェア界隈の方々に伺ったところ、

「もっとプロトタイプをブラッシュアップして、そのあと金型を作成して、生産体制を整える感じですね。プロトタイプでの設計と量産時の設計はまた異なるので、まずは理想系のプロトタイプを1点ものとして作成した上で、金型に合わせられるようにどこを残すのかを工場と擦り合わせていきましょう」

と言われ、「そんなものなのかな?私としてはソフトウェアみたいにもっと早くリリースしたいのだけど。1-2年も待ってられない」

と思い、悶々としていました。

金型から量産までの一気通貫サービスを提供するという業者からの連絡もあったりしましたが、見積もりを取ると、ミーアの小さい筐体(8cm×7cm×5cm)ですら、基板も合わせて数千万かかると言われてしまい、途方に暮れることもありました。

Formlabsのウェビナーで述べられていた3Dプリンターと金型の棲み分け:カスタマイズ性と生産量による分類

一方で光造形の3Dプリンタースタートアップとして有名なFormlabsのウェビナーに過去に参加したことがありました(2022年)。

Formlabsは2011年にマサチューセッツ工科大学(MIT)メディアラボの卒業生によって設立されたスタートアップで、光造形(SLA方式)の3Dプリンターを手頃な価格で提供し、工業レベルの性能の印刷を可能にしています。

そのwebinarでは、カスタマイズ性と生産量をもとに4種類に分割しており、下の青色の部分は金型ではなく3Dプリンターが適していると自信たっぷりに答えていました。ちなみに、大量生産の基準は

この記事が参加している募集

この記事が気に入ったらチップで応援してみませんか?