「ザ・ゴール」のまとめ・感想

こんにちは。早くも3月も終わりに近づいてますね。今日は「ザ・ゴール」のコミック版(エリヤフ・ゴールドラット/ジェフ・コックス (著), 岸良 裕司 (監修))を読んだ感想を述べたいと思います。工場の全体最適マネジメント理論が書かれた「ザ・ゴール」をコミック仕様でわかりやすく説明されています。さらに日本の工場での話でまとめられているため、非常に話が入ってきやすいです。

自分の理解をまとめるためにアウトプットしようと思いました。

本のまとめ

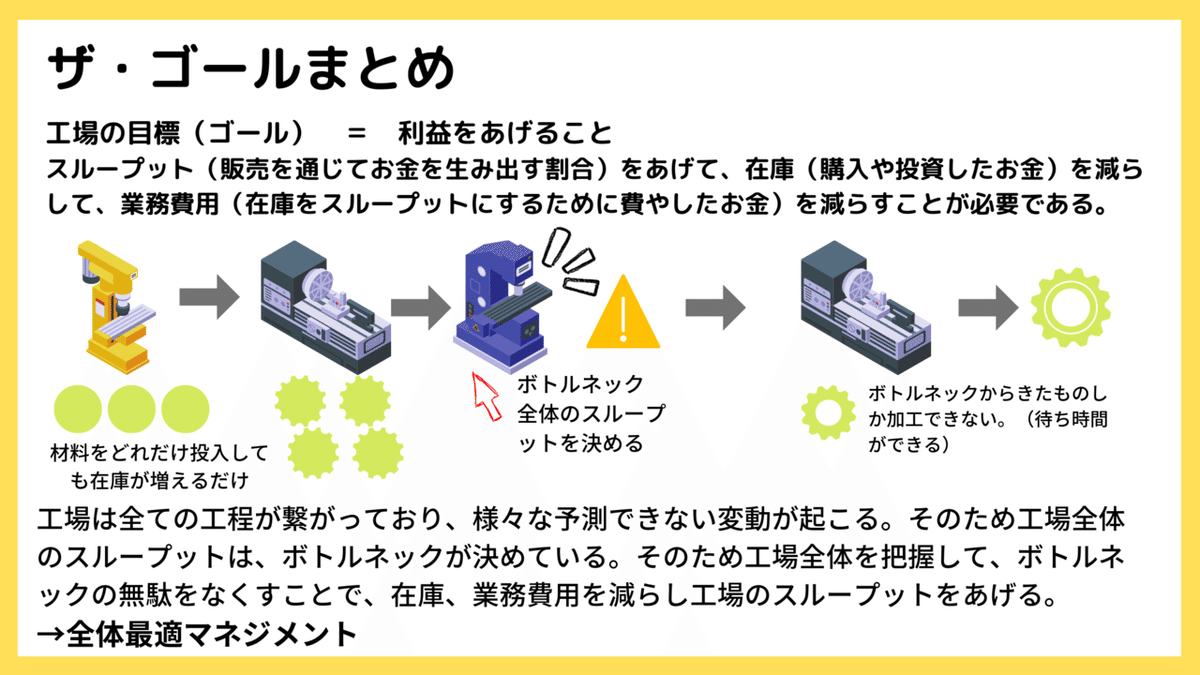

工場(会社)の目標 = 利益をあげること

そのために現場で使うべき評価指標

スループット:販売を通じてお金を作り出す割合(生産を通じてではない)

在庫:販売しようとするものを購入するために投資した全てのお金

業務費用:在庫をスループットに換えるために費やすお金

※お金を払って得たもののうち、売れるものが在庫、売れないもの業務費用

スループットを増やして、在庫と業務費用を減らすことを同時にしなければ利益は上がらない。

例えば、ロボットでの自動化など機械を導入したとしても、製品がより多く売れたかどうか?(スループットが増えたか?)、従業員を減らせたかどうか?(業務費用を減らせたか?)、仕掛かりなどの在庫は減ったかどうか?(在庫は減ったか?)などを指標として評価しなければ、工場としての利益は増えない。結局ロボットを導入して、その工程の効率が上がり多くの部品を製作できるようになっても、その部品を必要としている注文がない、又は他の部品待ちで在庫になっている場合、出荷できず、利益は上がっていない。

全体最適マネジメント

1つ1つの工程で考えるのではなく、工場全体のスループット「流れ」を考えなければならない。工場にはスループットを下げる様々な制約(ボトルネック)が発生する。工場全体の流れをみてその制約を解消することが全体最適となり、これが全体最適のマネジメント理論(TOC制約理論)である。

スループットをあげる方法

ステップ1 制約を見つける

ステップ2 制約をどう徹底活用するかを決める。

ステップ3 他の全てをステップ2の決定に従わせる。

ステップ4 制約の能力を高める。

ステップ5 ここまでのステップで制約が解消したらステップ1に戻る。

工場内の様々な工程や様々な事象は全て繋がっており、様々な予測不能な変動を受けるため工場を運営していくためのほとんどの重要な情報は前もって正確に決めることはできない。そのため工場全体の生産能力を市場の需要に合わせると、需要を満たすことができず、一部の工程で在庫が出てしまう。

ボトルネックの生産能力=工場の生産能力

工場全体のスループットは工場の流れを妨げる様々な制約(ボトルネック)が決めている。全てのライン、事象は繋がっているため、後工程は、生産能力があってもボトルネックから製品が来なければ生産することができない。ボトルネックの前に在庫が溜まっていれば、その分出荷できずスループットが下がり、損失となる。工場全体の総費用をボトルネックの総運転時間で割った金額が本当のコストとなる。

そのため、工場全体のスループットをあげるために制約(ボトルネック=足を引っ張っている工程)を洗い出し、生産能力をあげる必要がある。

ボトルネックの生産能力をあげるためには、ボトルネックの時間の無駄をあらゆる方法でなくす。(機械が止まらないようにする、外注する、人員配置・生産順序の優先順位を変更する等。)

非ボトルネックは、ボトルネックよりも生産能力に余裕があるため、休まず働かせていると余剰能力で余剰在庫を作ってしまう。そのためボトルネックより働かせても生産性は向上しない。非ボトルネックの稼働率を上げれば、逆に在庫が増える。

そのため、ボトルネックのベースに合わせて資材をタイミングよく投入する方法を見つけるべき(必要な時に必要なだけ)。早く資材を投入しすぎることこそが、在庫を多くして、流れを悪くして、納期も遅らせて、スループットを減らすことになる。ボトルネックが止まらないだけの仕掛かり在庫があれば良い。

ロッド数を減らせば、加工時間や工程の待ち時間が減り、スループットは上がる。段取時間は増えるが、非ボトルネックでは、段取時間が増えても余裕がある分対応できる。製品自体のリードタイムが短くなり、後工程へ早く製品を送ルことが出来るため、後工程の待ち時間(手を止めている時間)が短くなる。

感想 全体最適な提案を。

要するに工場全体で考えて「必要な時に、必要なだけ」生産できる工場が利益の出る工場であるということがまとめられており、トヨタ生産方式の考え方を同じ部分が多いと感じました。機械商社としては、1つ1つの工程を分けて考えるのではなく、工場全体のスループットをあげるために何が必要かを考えて、提案していく必要があると改めて思いました。わかりきったことではありますが、ついつい機械を提案する際は、「この機械では生産能力が上がる」とか、「ここを自動化すれば生産能力は上がる」といった提案をしがちになってしまいます。改めてお客さんがその機械を検討している背景や、お客さんが置かれている状況を把握して、工場全体としての課題を解決できる提案をしなければならないと思いました。

簡単に具体的な提案を考えてみました。

・生産能力の向上

設備が古い、又は人による作業のためにボトルネックになっている工程も多いです。新しい機械の導入により、ボトルネックの生産能力をあげる、品質をあげる(不良率を下げる)ことができます。

・段取性の向上

多品種少量生産に対応できる生産ラインにすることで受注量を増やすことができます。昨今では多品種少量生産を求められている場合が多く、段取時間を削減することで、より多くの製品を加工することができます。

・ボトルネックの把握、解決法の提示、調査、実行。

ボトルネックが明確にわかっていない、又はわかっているが解決法がわからないという場合もあります。その際には、競合他社も含め様々な業界・工場との取引があることを生かして、解決方法を探す、調べることも価値があると考えます。たいてい生産技術担当者や経営者は、忙しくて探す暇がなかったり、ネットで調べてもどれが一番自社にあっているかわからないことも多いので、調べること、そして詳細を詰めること、及び導入決定後も初めてのものでもうまくいくよう実際に行動に移していくことが求められます。このプロジェクトを実行していく姿勢を提案することが求められていると思います。

その他にも様々あると思いますが、取り急ぎこのようなことを感じました。本日も最後まで読んで頂きありがとうございました。