ものづくり白書2021からみる工場デジタル化(DX化)のトレンド(具体的な目的や方法)

※前書き

こんにちは。前回の投稿から3ヶ月程経ってしまいました。この3ヶ月程、収益面を考えて他の事に注力しておりNoteを更新できていませんでした。しかしその間に何度かNote経由でお問合を頂いたこともあり以前書いていたことは無駄ではなかったと思えました。お問合頂いた方はありがとうございます。今後も自分が調べたこと、考えたことをぼちぼち発信しようと思います。

以下本文

先月ものづくり白書2021が発表されました。ものづくり白書とは、経済産業省が毎年発表する「ものづくり基盤技術振興法第8条に基づく 年次報告(経済産業省HPより)」のことで、簡単に言えば国のものづくりに関しての今後の考え方や、予算使用用途の報告書のようなものです。昨年(2020年3月発表)は、主に”デジタル化”がメイントピックとなっていました。

また別の特徴として、内容に沿った事業を実施している企業を紹介するコラムが非常に多いことがあります(コラム自体は30社以上)。コラムをまとめることで、今製造業に何が求められていて、どのような事例があるか、取り組んでいる企業の目的は何かを理解できると考えました。

ものづくり白書2021概要

本文は300ページ以上あるのですが、経済産業省にて概要も資料にまとめられています。これを読めば大筋を理解することができると思います。

概要

ものづくり白書HP

経済産業省HP

要点

コロナ禍での売上・営業利益減少に加え、米中貿易摩擦、自然災害などで先が読めない時代に対応できる製造業のニューノーマルを定義。

製造業のニューノーマル = レジリエンス・グリーン・デジタル

レジリエンス(弾力、回復力のようなイメージ)

コロナ禍や事業に大きな影響を及ぼす事象(米中摩擦や自然災害)などからの事業の回復力(レジリエンス)が求められている。そのためにはサプライチェーンの強靭化が重要。

サプライチェーンの可視化、BCPの策定、リスクの把握が必要。しかしまだあまり調達先の把握できておらず、BCPを策定する企業も増加したが自社だけでは策定したBCP、サプライチェーンの構築が困難と考えている企業が多数。

グリーン

2020年グリーン成長戦略を策定。サプライチェーン全体で2050年までにカーボンニュートラルを目指す。カーボンニュートラルの対応として「グリーンファイナンス」などが利用されている。

デジタル

不確実性が高い中で環境変化に対応するためには、DX化が必須。DX化により、「機会を感知」、「機会を補足」、「組織を変容」させることが必要になる。DX化は技能継承も可能な上、サプライチェーンの可視化に貢献するが、まだ一部門の取組だけの企業が多数。無線通信や制御だけでなくITとの融合が必須となってくる。

第1章で上記の内容が述べられて、第2章からはそのための人材育成の方法や事例の紹介といった形になります。

DX事例のコラムから考えるトレンド(目的や方法)

ものづくり白書の内容に沿った様々な企業の事例をコラムで挙げています。そのコラムをまとめて、比較することで、今DX化ができている企業の特徴、DX化の目的や方法、トレンドを理解できると思いました。

コラムをまとめた表は下記からダウンロード頂けます。

コラムをまとめる上で、各企業が何を課題と考え(DX化の目的)、どのようなツール・方法を使って解決したかを抽出しました。DX、DXと騒がれていますが、(経験・ノウハウを得れることも含めた)利益がなければ実施する意味はありません。コラムはDX化によって利益を出している事例になります。それらは他の企業がまだ実現していないことでもあり、課題を解決するためのDX化がそのまま強みにもなり得ます。

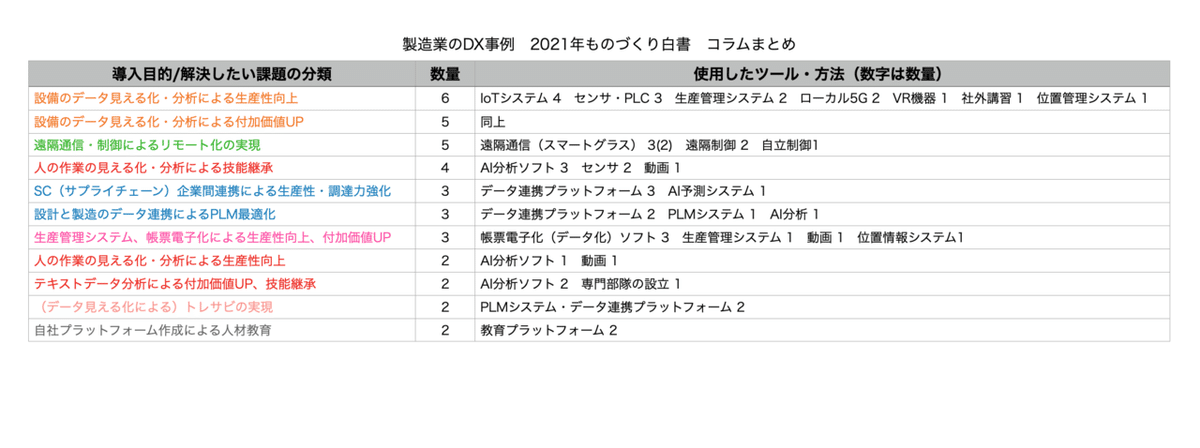

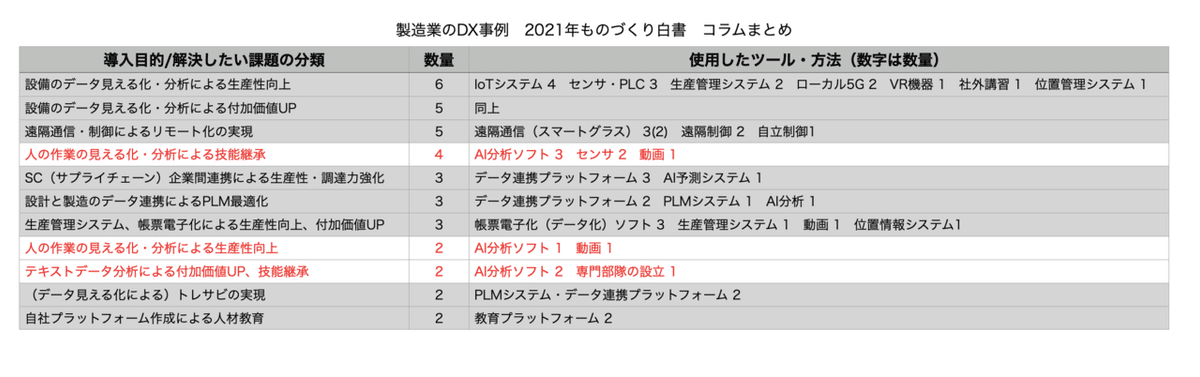

DXの目的・課題を分類したものの内、2社以上あった項目と、それらに使われたツール・方法です。

設備データの見える化(IoT化)による生産性向上や付加価値UP

DX化の目的としては、「設備のデータ見える化による生産性の向上や新商品や付加価値UP」の事例が最も多くありました。そのどちらも実施した企業も多数ありました。これ自体は目新しくはなく、実績のあるサービスも多炒めDX化、IoT化の中では取り組みやすい方法です。

※生産性向上は、IoT化により生産効率をあげた事例。付加価値UPはIoTにより新サービスや新商品を生み出している事例。

5G無線通信を使った最先端ドイツ企業の事例

Industry4.0が唱えられてもう数年のドイツでは大手企業2社が5G無線通信を利用した工場全体のIoT化(設備だけでなくAGVや人など全てのものが繋がる工場)事例として掲載されていました。このように無線通信により工場内のものを監視、遠隔・自動制御することが、今後の多品種少量生産時代における最終目標とも言えます。

日本の事例は全て中小企業

その他の事例は全て中小企業のものでした。今回の事例に上がっている企業のDX化への取り組みはIoT化だけでなく、多システムとの連携やデジタル人材の育成などにも力を入れており、中小企業の方が経営者の実行力があり、独断で進めることができるからではないかと思います。

リモート作業の実現と遠隔通信・制御

今年から一番増えた項目はやはり「リモート作業の実現」です。各地でリモート化が騒がれた2020年ですが、現場でものを作ってなんぼの製造業はどうしてもリモート化が困難と言われています。そのような中リモート作業を実現させた企業2社と、リモート作業を実現する技術を持った企業3社が紹介されていました。

遠隔通信によるリモート化

設備のメンテナンスを行う茂呂製作所では、動画やビデオ通話を駆使して顧客相談に対応、出張作業に出向くときはスマートグラスで本社と通信する事例が紹介されていました。メンテナンスは現場でしかできない作業ですが、それでも通信機器を使ってサービスとして成り立たせている実行力を感じました。

遠隔作業の遠隔制御・自立制御

遠隔作業をより人の作業に近い形にする、遠隔制御(離れたところから機械を動かす)や自立制御(機械が自動で判断して動く)の技術も3社紹介されていました。遠隔でできる作業の幅が広がることで、危険な作業の代替やよりクリエイティブな作業へ人を動かせます。持続可能な製造の実現のためにもこの分野は今後も進歩していく分野で、技術開発が進んでいます。

人の作業の見える化による技能継承 (テキストデータの活用も含めて)AIの実用

リモート化と同じく今年目立った事例に、「AIを使った人の作業の見える化」があげられます。熟練者のカンによる作業の技能継承は長年課題に上がっています。製造業であればどの企業も抱える課題であり、その熟練者による技術こそが最大の強みであると思います。ものづくり白書2021では、人の作業の見える化による技能継承の事例が昨年度よりも多く、さらにAIを利用することで実現させている事例が多いことが印象に残りました。

AIを何度もチューニングすることで熟練者の作業をデータ化

AIで分析すれば良いというわけではなく、分析精度も何度もチューニング(トライ&エラーの繰り返しで修正)していく必要があります。キリンホールディングスの濾過工程の計画では毎回異なった状態から同じものを作る熟練者のプロセスを徹底的に洗い出し、繰り返しチューニングすることで熟練者の立てる計画に近い精度を達成できたとあります。単にAIだからできたというわけではなく、自社の技術のデータ化・自動化にも様々な試行錯誤をした上でのノウハウが必要な分、これを達成できれば大きな強みになるのではないかと思いました。

テキストデータの分析

熟練者の作業や営業・アフターサービスのレポートなど、テキストデータをAIにて分析することで、改善する事例も目立ちました。川崎重工の事例では、営業やサービスレポートのテキストデータを読み込ませて分析、設計の変更や商品・サービスの改善へと繋げていました。テキスト(言語)などの分析は「人によって表現が違う、字が読み取れない」といった課題が多くありましたが、AI機能の活用により分析が可能になっています。これらは自社を把握する上、今後の強みを作る上でも重要になります。

企業間・部門間データ連携 DX化の長期(最終)目標

企業間、部門間でのデータ連携事例も数種類ありました。サプライチェーンの企業間でのデータ連携により有事の際のサプライチェーンを強靭化、設計部門と製造部門の連携により製品ライフサイクルの短縮などを目的に大手企業を中心に取り組まれています。

SC(サプライチェーン)企業間連携による生産性・調達力強化

有事の際にも対応できるサプライチェーンの例としてトヨタ自動車の「RESCUE」システムが挙げられていました。また三菱商事では、食品関係の川上から川下までを連携するプラットフォームを作ることで、在庫を管理、需要予測による食品ロスを減らすことを実現しています。持続可能な食品の生産にもなる上、各社のデータを自社で集めることができるため需要予測などにも利用でき、競合との差別化をはかることができます。今後はこのようなサプライチェーンの連携・可視化がどの業界でも求められていき、外れてしまうとデータが手に入らずに商品開発が後手になってしまうリスクもあると言えます。

設計と製造のデータ連携によるPLM最適化

設計と製造のデータを連携して、製品のライフサイクル(開発から生産、販売、廃棄までのサイクル)を管理することをPLM(Product Lifecycle Management)と言います。環境や需要の変化が激しい多品種少量生産の現代には、PLMを最適化することが求められています。

従来製造と設計ではデータフォーマットやシステムが違い、製造側で修正されたことが次回の設計に反映されない、製造を意識した設計がされないといったことがよくあります。それらを統一したシステムで行うことで最適化でき、開発から販売までの工数を削減します。実施している企業はまだ製品メーカーである大手企業が多いです。

DX化の最終目標

工場をDX化する最終目標は、企業間・部門間がデータ連携され、設備や人の稼働状況がリアルタイムに把握でき、需要を把握、製品を生産するまでにデジタル上でシミュレーションすることでPLMを最適化することであると考えます。そのようなスマート工場が今後の多品種少量で持続可能な生産を迅速に求められる時代に対応することができます。

まとめ

今回はものづくり白書2021のコラムから、製造業のDX化事例に関するトレンドをまとめました。記事内には事例数が多い内容だけ書きましたが、他にも様々な事例があり大変参考になりました。技術の技能継承、生産性向上、多品種少量生産への対応など細かい目的は様々ですが、データを取得・蓄積していくことで、直接的にユーザーにメリットを出せなくても、自社製品・ラインのことや世の中のニーズを把握することが一番のメリットではないかとも思いました。これらは今まで社長や企画・マーケティング、営業担当の頭の中で行っていたことも多いですが、これらをデータ管理することで客観的に物事を判断することができます。記事内にも記載した通り、テキストデータ等も分析が可能なので、これらのデータをとるかとらないかで非常に大きな差が出てくるのではないかと思いました。

2020年にコロナ禍に入り、製造業もほとんどの企業がダメージを受け、今後もどのようなことでも起こり得るのだと実感したと思います。そのような変動の激しい時代を息抜き、成長していくためにはDX化が一つの鍵となることは間違いありません。ものづくり白書の本文からも、コラムからも改めて感じました。この記事が少しでもDX化の方法に悩んでいた製造業の方の参考になれれば幸いです。