ジビエになるまで〜②革の加工編

はじめに

みなさま、こんにちは。

前回の「ジビエになるまで〜①捕獲→お肉編」では農作物を荒らす野生動物たちが捕獲される過程からお肉になるまでの流れをご説明しました。

今回はその後編、お肉を取った後の皮から革製品ができるまでの流れをお話ししたいと思います。

革になるまでは下処理が大変

繰り返しになりますが、革は肉を食べた後の副産物である皮から作られます。前回のnoteでもお話ししたようにジビエの食肉利用の割合は全体の1割程度。皮の利用はそれを超えることはありませんから行政のジビエ利活用の取り組みも現状食肉利用についてがほとんどです。皮の利用については正確な数値が出ていませんが、食肉利用のさらに数%程度。近年はもう少し増えているかもしれませんが全体で見ると捕獲された野生動物の1%以下です。

ではなぜ革になれない皮が多いのでしょうか。

それは下処理が大変だからです。

普段私たちが革製品として目にしている革は、動物から剥いだ生の皮(これを”原皮(げんぴ)”と言います)に対して『鞣し(なめし)』という加工を施したものです。なめす前の状態を「皮」と言い、なめした後を「革」と言います。「皮」はそのままでは時間が経つと腐敗してしまうので、樹液や種々の薬品を使って「革」に加工するのです。

皮を剥いですぐになめすことができるのならいいのですが、なめしは専門の加工業者(以下 ”タンナー”)が行います。当然タンナーに移送するまで腐敗させず鮮度を保つ必要があります。さらに皮が出る都度加工するのは効率が悪くコストがかかりすぎるため、ある程度数をまとめる必要があります。野生動物はいつ捕獲されるかわからないので、数が貯まるまで古い皮を保管しておかなければなりません。そのままの冷蔵保存では数日が限界です。冷凍では皮の細胞が壊れてしまいます。そのため、皮の長期保存のために『塩蔵(えんぞう)』という方法が取られます。

塩蔵処理は、皮の内側の余分な肉や脂を削ぎ落とし、一枚一枚広げて手作業で多量の塩を万遍なく擦り込む作業です。なめされた革と違い、水分を含み、毛もついた状態なので結構な重さがあります。大きさにもよりますが1枚あたり5〜10キロ程度の塩を使います。

重労働ですよね。

ちなみに牛革などで原皮を海外から輸入する場合も塩蔵された状態で輸送されてきます。

↓ 余分な脂を削ぎ落としているところ(ブレブレな写真ですみません)

↓ 塩蔵され保管されている皮

まずタンナーに加工を依頼するまでにここまでできるところ(人)が少ないです。保管場所が確保できるかという問題もあります。(塩蔵した後でも冷蔵保管が望ましい)

また、肉だけを取りたいのであれば皮を剥ぐ際の技術などはあまり問題になりませんが、皮も活用することを考えたらできるだけ綺麗に剥がなければなりません。以前猟師の方にお話を聞いたところ、綺麗に剥ぐことを意識すると通常の倍は時間がかかるのだと仰っていました。

加工までの主な流れ

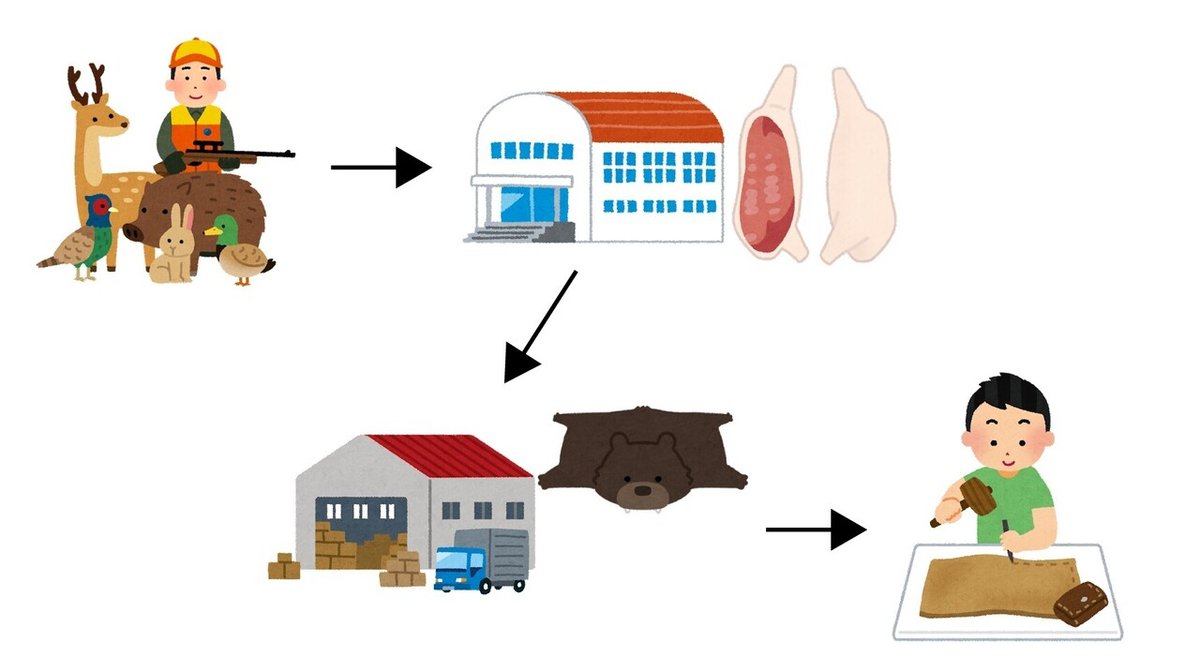

現在、ジビエレザーが加工される主な流れとしては以下の通りです。

ジビエの食肉処理施設で肉を解体

→ その流れで皮の下処理も行う

→ タンナーが皮を引き取り革へ加工

→ メーカーや個人作家に販売

食肉処理施設であれば皮を剥ぐ技術力の高い職員がおり、塩蔵処理をするための作業スペースも保管スペースも確保できるため効率的です。それに周辺地域で捕獲された獣が都度運び込まれるため、数の確保も容易です。

私自身もそのような流れでできた革を仕入れて現在製品を製造・販売しております。

しかし私が始めた頃はまだジビエレザーを扱うタンナーがいない、またはタンナーも取り組み始めたばかりでネットで調べてもなかなか情報が見つからない、という状況でした。なんとか皮の活用に取り組もうとしている町役場の方と連絡を取ることができたものの、革の試作までで販売までは進まず、結局経ち消えとなりました。

今ではジビエレザーを扱うタンナーも増え、個人でもジビエレザーを購入できるようになってきました。全体の割合で見たらまだまだですが、少しずつジビエレザーの魅力が伝わってきているのではないでしょうか。

革のなめし工程

捨てられているものを利用しているからか「ジビエレザーって安いんですか?」と聞かれることがあります。

いえ、むしろ高いです。高級な国産牛革くらいの値段します。

高級イタリアンレザーまではいかないくらいかな。でも動物の種類によってはイタリアンレザーをも超えます。

なぜか。

それを革のなめしの工程について触れながらご説明します。

ここではポイントだけお話しするので、革の加工工程についてより詳しく知りたい方は、「皮」が「革」になるまで ~ 皮なめし工場 / タツノラボ をご覧ください。

食肉処理施設から引き取った原皮は、保存に使われていた塩を抜き、薬品で毛を溶かし、皮の厚みを整えるなどの下処理を行なったのち、「一次なめし」に進みます。このなめし作業というのは具体的には、ドラム(太鼓)と呼ばれる機械の中に皮と薬品を入れ、ドラムを長時間回転させることで皮を叩きほぐし薬品を浸透させる工程のことを言います。

下の画像はテスト用のドラムなのでとても小さい。10〜20枚くらいしか入らない。一次なめしを終えた皮はまっさらな白色をしています。

通常はこちらのドラムでなめし作業。ただ、これでも小さい方です。MAX50枚くらいでしょうか。大きななめし工場ですと一度に200枚入る大きなドラムもあります。

「一次なめし」では薬品を使って皮に防腐性と耐熱性を与え、余分なものを取り除いていきます。最近はなめしの工程で出る排水の環境への影響を考慮し、環境負荷の少ない薬品を独自開発しているところも増えてきました。もちろんMAKAMIがお取り引きしているタンナーも環境に配慮した製品作りをしています。

一次なめしまで終われば長期保管が可能ですので、オーダーを受けてから次の「二次なめし」の工程でさらに「革」としての風合いを与えます。MAKAMIではタンニン(植物由来のポリフェノール化合物)なめしをオーダー。さらにオイルを含ませ染色を行います。

ジビエのなめしの難しさ

通常の畜産動物とジビエの一番の違いは原皮の個体差です。

畜産動物は牧場などで日々食事管理や手入れをされており、出荷時期も同じなので肉も皮もほぼ均一な品質のものになっています。それに比べて野生動物は同じ山で獲れたものだとしても、食べていた物や頻度が異なり、捕獲される季節や年齢もさまざまです。そのため皮膚の状態も個体差が大きく、それらをまとめて処理するため、革としての品質を安定させるのが非常に難しいのです。

品質が一定でないため個別の下処理が必要だったりと流れ作業でできないことも多く、人の手が入ることが増えるため、その分コストがかかります。

なめしの際に入れる薬品の配合も、その時に加工する皮の状態(大きさ、厚み、加工までの保存状態など)や季節(気温、湿度)によって変わります。これは畜産動物でも同じですが、ジビエだとその差が特に大きく、主に染色の色味の差と革の柔らかさに違いが出てきます。

ジビエの個体差はそれこそがジビエの魅力でもありますし、そもそも管理できるものではないため、その出会いは一期一会。

表面加工を施せばある程度均一なものを作ることはできますが、それでは面白くありません。自然の中を生き抜いてきた野生動物のそのままの姿にこそ魅力を感じるから、MAKAMIでは余計な加工は施さず、自然なままで仕上げてもらっています。

MAKAMIの製品づくり

人間の都合で狩った命だからこそ、最後まで無駄なく活用したい。害獣問題に普段触れない人々にもこんな現実があるんだということを知ってもらいたい。そんな想いでジビエに携わっている方は沢山います。

農業・林業に携わる方、猟師さん、食肉加工業者の方、タンナーさん、さらにそこまでのインフラを整える行政の人々、私のもとにジビエレザーとしてやってくるまでにも多くの方々が関わっています。

でも普段都心部で生活している人からすると、そんなこと急に言われてもって感じですよね。

ジビエレザーだからといっても、それが商品であり、自分たちがお金を出して買っていつも使うものだったら自分がいいと思うもの、かっこいいものを持ちたいに決まってます。少なくとも私はそうです。

そして私はジビエレザーがとてもかっこいいものだと思っています。そこにさらにMAKAMIとしてのエッセンスを加えて、野生の傷があるジビエレザーも都会に溶け込むような魅力ある商品としてみなさまにお届けしたいと思っております。

何気ない日常の中で、ふと目をやると自分のお気に入りのジビエレザーアイテムが目に入る。そんなときにちょっと野生を生きた彼らと人間との物語を思い出してもらえるような、そんな存在になりたいのです。