忘備録 水素脆化の修復方法:メカニズム・手法・最新技術

水素脆化の修復方法:メカニズム・手法・最新技術

水素脆化(Hydrogen Embrittlement, HE)は、金属が水素を吸収することで強度や延性が低下し、最終的に破壊に至る現象です。

一度発生すると修復が困難な場合も多いですが、適切な処理を施すことで、ある程度の回復が可能です。

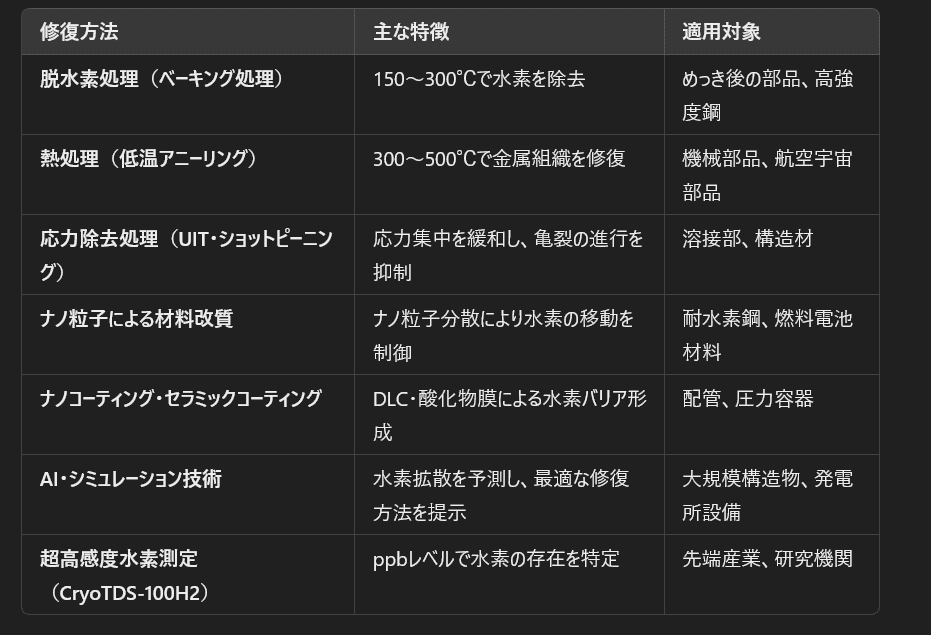

本記事では、水素脆化の修復方法について、脱水素処理・熱処理・応力除去・材料改質・表面再処理・最新のナノテクノロジーとAI活用技術 など、具体的な手法を詳細に解説します。

1. 水素脆化の修復が必要なケース

水素脆化が発生した場合、すべての材料が完全に修復可能とは限りません。しかし、以下の条件に該当する場合は修復処理を試みる価値があります。

水素脆化が初期段階であり、まだ破壊が進行していない

水素が主に材料の表層や粒界に蓄積している

金属構造が崩壊していないが、機械的特性が低下している

高価な部品や構造体であり、交換が難しい

こうした場合、適切な修復手法を選択し、材料の機械的特性を回復させることが重要です。

2. 水素脆化の修復方法

水素脆化の修復には、以下の主要なアプローチが取られます。

脱水素処理(デハイドロジェネーション)

熱処理(応力除去・再結晶化)

応力除去処理

材料改質・補強

表面再処理

ナノテクノロジーとAIを活用した修復

1. 脱水素処理(デハイドロジェネーション)

水素を材料から除去する最も基本的な方法です。主に「ベーキング処理」と呼ばれる手法が用いられます。

(1)ベーキング処理

方法:

150℃~300℃で数時間~数十時間加熱 することで、水素を徐々に金属内部から放出

低温(150~200℃)では水素の移動が遅いため、長時間の処理が必要

高温(250~300℃)では短時間で脱水素可能だが、金属組織の変化に注意が必要

適用範囲:

電鍍(めっき)後の水素脆化対策

高強度鋼の加工後処理

低炭素鋼・一部のニッケル基合金

限界点:

すでに水素が粒界や空孔に強く結合している場合は、完全に除去できない

2. 熱処理(応力除去・再結晶化)

水素脆化による劣化を修復するため、金属を特定の温度で加熱して再結晶化させる方法です。

(1)高温熱処理

方法:

500℃~900℃で1~5時間加熱 し、金属内部の水素を拡散・放出

再結晶化により、水素脆化で生じた微細な亀裂を部分的に修復

適用範囲:

ステンレス鋼、ニッケル基合金、チタン合金

航空宇宙・自動車産業で使用される部品の修復

限界点:

高温処理により、組織変化や機械的特性の低下が発生する可能性がある

(2)低温アニーリング

方法:

300~500℃で数時間加熱 し、水素を徐々に放出

高温熱処理よりも穏やかに修復を行い、組織変化を最小限に抑える

適用範囲:

高強度鋼、精密部品

構造用金属(ボルト、シャフト、ギア)

限界点:

低温では水素の拡散速度が遅いため、完全な修復には時間がかかる

3. 応力除去処理

水素脆化による内部応力を除去 し、亀裂の進行を抑える手法。

(1)機械的応力除去

方法:

軽い塑性変形(ローリング、ショットピーニング)を与え、表面応力を調整

超音波応力除去(UIT) により、応力を均等に分布

適用範囲:

航空宇宙部品、橋梁、原子力部材

溶接後の金属構造

限界点:

すでに進行した脆化には効果が限定的

4. 材料改質・補強

水素脆化が発生しやすい材料を改質し、耐水素性を向上させる方法。

ナノ粒子を添加(TiC、Y₂O₃ など)し、水素の移動を抑制

超微細結晶粒(UFG)構造の形成 により、水素の均一拡散を促進

5. 表面再処理

水素侵入を防ぐため、材料表面を再処理し、バリアを形成。

酸化処理(Cr₂O₃、Al₂O₃)

再メッキ(Ni、Cr)

セラミックコーティング(TiO₂、SiC)

6. ナノテクノロジーとAIを活用した修復

最新の技術では、ナノ材料やAIを活用し、水素脆化の修復と防止を強化。

ナノポーラス構造による水素吸収・放出制御

AIを用いたシミュレーションにより、最適な修復プロセスを設計

リアルタイムモニタリングで、水素濃度を継続的に測定

7. 最新技術を活用した水素脆化修復の未来展望

水素エネルギーの普及や金属材料の高強度化が進むにつれ、水素脆化の修復技術も急速に発展しています。

特に、ナノテクノロジー、AIシミュレーション、高度な水素測定技術、新素材の開発 などが今後の鍵となります。

1. ナノテクノロジーを活用した修復技術

ナノテクノロジーは、水素脆化による損傷を抑制・修復するために多くの分野で活用されています。

(1)ナノ粒子を活用した水素吸着・拡散制御

ナノ粒子(TiC、Y₂O₃ など)を金属内部に分散 させることで、水素が蓄積するのを防ぐ

ナノ粒子が水素と結合し、表面からの放出を促進 することで、金属内部での水素蓄積を軽減

適用例: 航空機用超高強度鋼、燃料電池車用のパイプ・バルブ

(2)ナノポーラス構造による水素トラップの最適化

ナノレベルの微細孔(ナノポーラス構造)を制御 し、水素の滞留を抑える

水素の流動をナノスケールで制御することで、脆化を根本的に防ぐ

適用例: 原子力発電所の耐水素材料、深海環境用金属

(3)自己修復型ナノコーティング

ダイヤモンドライクカーボン(DLC)やグラフェン膜を利用 し、水素の侵入を防ぐ

自己修復機能を持つナノ膜 により、破損部分が自動的に修復される技術の開発が進行中

適用例: 燃料電池システムの配管・電極材料

2. AIを活用した水素脆化の予測と修復プロセスの最適化

AI(人工知能)とビッグデータを活用し、水素脆化の進行を事前に予測し、適切な修復措置を講じることが可能になりつつあります。

(1)AIによる水素拡散・脆化シミュレーション

材料の組成・温度・応力環境のデータをAIに学習させ、脆化の進行パターンを予測

シミュレーションを活用し、最適な修復方法を事前に特定

適用例: 航空宇宙・自動車産業の品質保証、発電所のメンテナンス

(2)AI制御によるリアルタイム修復

AIが水素の拡散データをリアルタイム解析し、修復プロセス(ベーキング・熱処理)を最適化

センサーと連携し、水素濃度に応じた処理条件を自動調整

適用例: 自動車・燃料電池の製造プロセス、ロボットによる自動補修技術

(3)デジタルツイン技術を活用した修復管理

実際の金属構造物のデジタルツイン(仮想モデル)を作成 し、長期間の劣化をシミュレーション

損傷予測と修復タイミングの最適化 により、メンテナンスコストを削減

適用例: 高速鉄道、航空機の長期使用シミュレーション

3. 高度な水素測定技術による修復の効率化

水素脆化の修復には、正確な水素測定が不可欠です。最新の測定技術により、従来の修復プロセスをさらに高度化できます。

(1)超高真空TDS(CryoTDS-100H2)の活用

ppbレベルの微量水素の検出が可能

超高真空環境(10⁻⁸~10⁻⁹ Pa)で水素の脱離挙動を高精度分析

低温測定により、水素トラップと自由水素を区別し、適切な修復方法を決定

適用例: 航空機・原子力発電所・燃料電池システム

(2)リアルタイム水素透過モニタリング

電気化学的水素透過試験(H-Permeation Analyzer) により、水素の拡散挙動をリアルタイムで把握

構造体内部の水素濃度の変化を即座に検知し、修復が必要なタイミングを特定

適用例: 燃料電池システムの保守管理、海洋・宇宙用金属材料

(3)非破壊水素分析技術(XPS+ラマン分光法)

X線光電子分光法(XPS)を利用し、水素の結合状態を非破壊で分析

ラマン分光法による高分解能の水素分析 により、最適な修復条件を決定

適用例: 高強度鋼、医療用金属デバイス

8. 水素脆化の修復と防止の統合アプローチ

水素脆化の修復は、単一の手法ではなく、複数の技術を組み合わせること でより効果的になります。