オフィスはデジタルツインになる(2/4)

1回 拡張したオフィス空間

デジタルツイン・オフィスとは

デジタルツインが持つ三つのルート

2回 PDCAに代わる業務フレームワーク

センシングが生命線

日常的管理でこそ生きるセンシング

3回 変わるオフィスデザイン

オフィスの「センシング」

デザイナーの役割が変わる

4回 「可視化」による貢献

ワーカーの「時間マネジメント」を支援

PDCAに代わる業務フレームワーク

デジタルツインの最大の効用は「シミュレーション」といわれます。

デジタルツイン導入で先行する製造工場からは、シミュレーションの成功事例がいくつか報告されるようになりました。

そこに共通しているのは、実工場を仮想空間で「モデル化」し、モデル上で配置や増設などを計画し「シミュレーション」した結果を現実工場に「フィードバック」するというものです。

特に強調されるのは、開発段階の業務プロセスが、従来より速く、安く、何度でも繰り返しが可能になるなど大きく改善される点です。

日経新聞「「常時接続」時代のPDCA」(23/1/24)では、このシミュレーションがPDCAに代わる業務フレームワークの方法論になる可能性を整理してくれています。

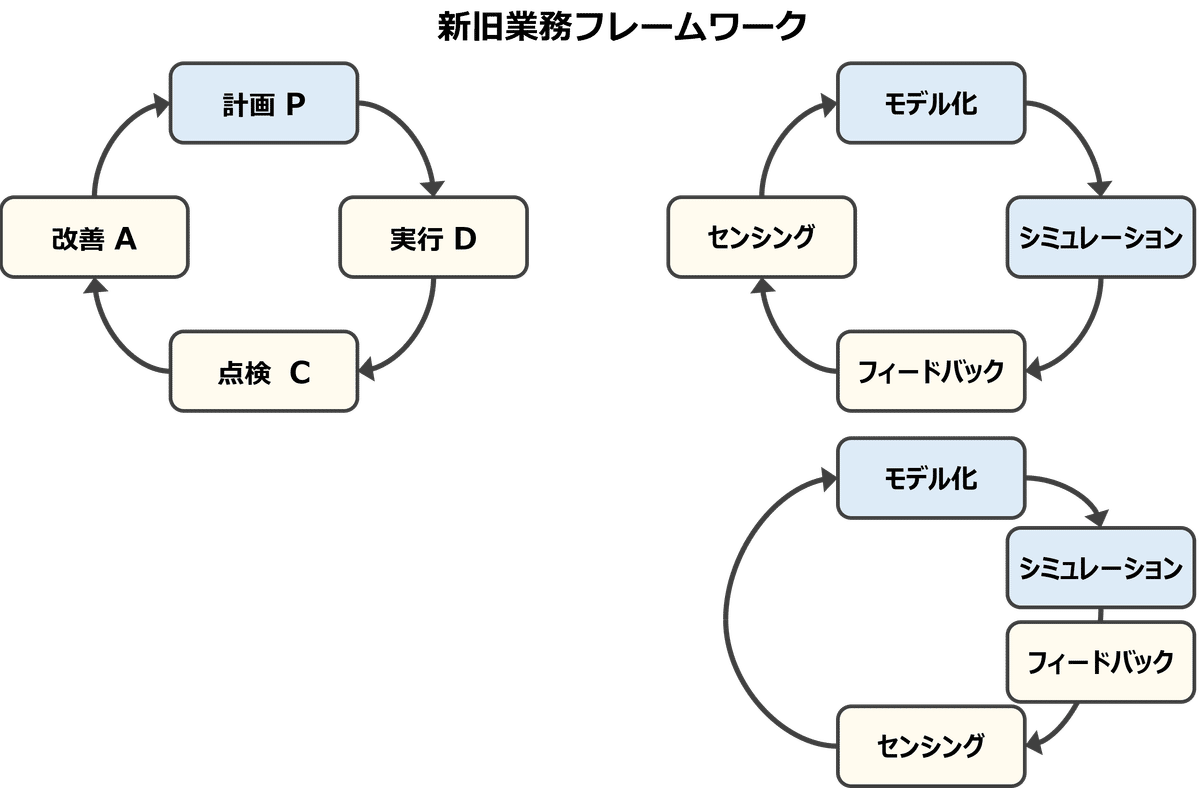

これは、「モデル化」→「シミュレーション」→「フィードバック」という経路に、現場での「センシング」を加えることで、PDCAに似た業務ループを形成しています。

PDCAと異なるのは、実行した結果をみて改善するのではなく、実行する前に改善が行われる点です。

そして、問題があったとしても現場で改善を行うのではなく、問題を仮想空間上に持ち込んでデータ分析により解決する点です。(下図参照)

下図は、PDCAとの対比を明確にするため上左図を整序したもの。

青色部分は仮想空間上の業務、クリーム色部分は現実空間上の業務を表す。

センシングが生命線

しかし、センシングによる取得データが不足していると、シミュレーションの実効性があがりません。

モデル化やシミュレーションに高い技術力が備わっていても、シミュレーションの精度を決めるのは「センシング」です。

現時点の製造工場におけるデジタルツインの実情をみると、センシングによるデータ収集は、故障率や稼働率といった機械設備データが中心であり、作業員や仕掛品が対象になることはほとんどありません。

そのためモデル化といっても、実は機械設備をモデル化しただけ。完全自動化工場であれば別ですが、デジタルツインはまだまだ道半ばです。

そもそも何を持ってシミュレーションするかを考えてみます。

現実空間で計測できるフィジカル(空間的)なものを対象にするのであれば、既存の設計図書で十分であり、わざわざ仮想空間にデータを持ち込む必要はありません。

稼働状況や、常に動き回る人やモノの位置といった目に見えない実態を含め仕組み全体をデジタルデータとして捉えて仮想空間上に可視化することができて、はじめてモデルが意味をなします。

既存の設計図とこの業務ループにおけるモデルとの違いはここにあります。

このように、目に見えない実態を捉えるという未経験の業務が「センシング」です。我々は、この業務を「データ・エンジニアリング」として切り出して、できればビジネス化したいと考えています。

いずれにせよ「センシング」は、この業務フレームの生命線といえます。

日常的管理でこそ生きるセンシング

「センシング」によるデータ取得は、製品開発や工場設計など開発設計段階だけで利用されるわけではありません。

むしろ開発段階での利用は特別なケースであって、実際には日常的な管理業務でこそセンシングによる取得データが有効に利用できます。

例えば、作業員の稼働実態、仕掛品の進捗実態、機械の稼働実態などのリアルタイムデータは、工程管理、在庫管理、機械稼働管理、安全管理などに使われます。その中でも、特に期待されるのが「原価管理」です。

変品種変量時代に突入しているものの、ほとんどの工場で製品単位の原価管理はできていません。

ABC(Activity Based Costing)などといわれる詳細な原価管理が可能になることで、工場の生産性向上への貢献は計り知れないものがあります。大雑把にいって利益率を数%向上させることは十分可能だと思います。

次(3/4)は、製造業でのシミュレーションやセンシングの経験をもとに、オフィスにおけるデジタルツインのあり方について検討します。

(丸田一如)