「我が社の仕事」

第1,381回

おはようございます。

公響サービス、代表のシンジです。

今日は大掃除と事務所の引っ越し、忘年会で仕事納めだ。ここで我が社の仕事の説明をしよう。ある方からご要望があった。確かに、大学では教えていない分野であり、ニッチな業界のため、ほとんど知られていない。公開しても、問題ないだろうと思うので公表しようと思う。もっと若者に入社して欲しい業界だが、技術承継の人手不足で海外シフトが止まらない業界でもある。だが、日本のかなり大事な技術産業であることは間違いない。

19世紀産業革命以来、物を大量生産するために、金型というものは多く使用されている。プラスチック用の金型から、金属用の金型まで大きさも様々だ。私が行っているのは、自動車用の金属板金に限る金型だ。小さなものは2トン程度から、大きなものでは20トンもある。金属の塊である。完成品は100年以上変わらない完成された技術と言える。変わってきたのは、完成に至るまでのプロセスの部分。

例えば、キャド(CAD)やキャム(CAM)が発展し、色々と自由曲線を数値化NCにできるようになったことで、複雑な金型を早く正確に作れるようになった。また、データーでシミュレーションもできるようになり、試作をすることが減った。そして、我が社は3D化をいち早く導入した方だ。それにより、アドパンテージがあった。

金型は物を大量生産するには欠かせない物だ。例えば車のボンネットを考えてみましょう。単なる鉄板のように見えますが、一枚の平らな板をプレスして同じ形に成形しなければなりません。しかも、あなたの買った車と、私の買った車で違いがあっては行けないのです。かなりの精度で仕上げるには、人の手の職人技術ではなく金型の精度で人手を要さずに生産される必要があります。そのため、プレス工場は監視員しかいなく、無人で搬送無人で生産ができるように設計をするのです。

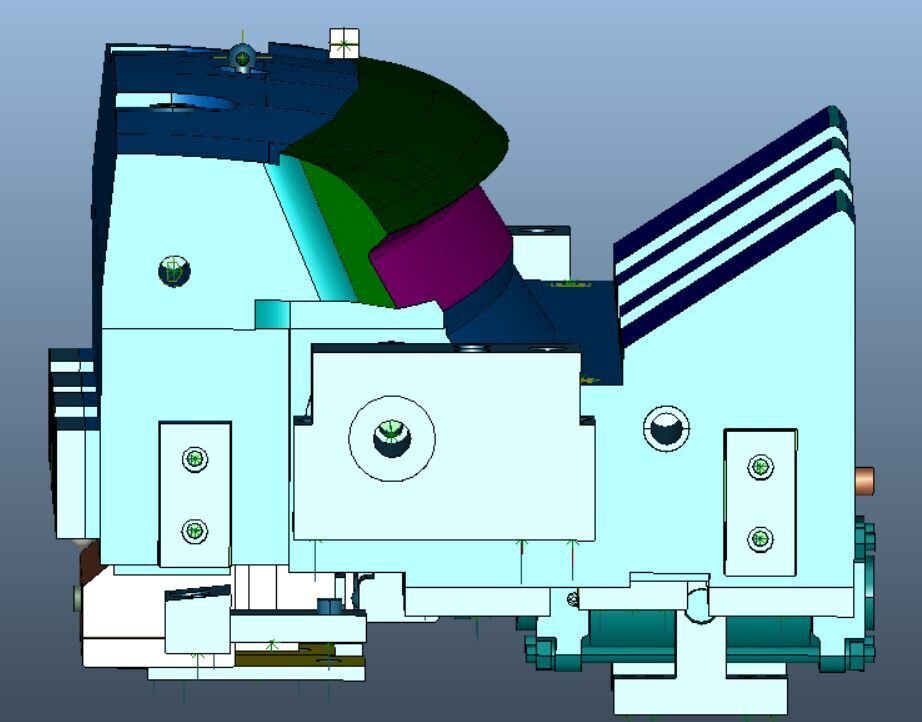

エンジンを隠しているボンネット(フードという)を考えてみましょう。車の写真を見てください。次に設計データー(写真とは違う車)を見てください。

パネルの断面を見て見ましょう。車両の前後と思ってください。運転席側のウインドウ側をプレス方向に合わせます。そうすると、湾曲しているので前方のグリル側はプレス方向では曲げることが出来ません。そこで運動方向の変換装置であるカムというものを設計製作します。ここが難しいところです。実際に設計ができるようになるには数年を要します。参入障壁の高い部分になります。真似をしても、簡単に成立した金型にはなりません。1型1,500万円~2,000万円もするものです。簡単に作り直すことは出来ません。

少しの不具合で100万円位すぐに飛んでしまいます。ボディー開発には100億円かかると言われています。ここが自動車メーカーになるための参入障壁の一つですが、あまり知られていません。テスラの様な新興企業は、自社で金型を設計も製造する技術もないため、ほぼ日本の金型メーカーに丸投げをしているのが事実です。

このような設計ができる人も、世界ではかなり人数が少ないです。そのため、自動車メーカーでも、自社内で設計をすると大炎上するため、我々設計のプロを雇います。自社内では日程のある設計を、我々の社員のサポートを付けて、ゆっくりと行っていますが、残業も増えるうえに休日対応しないと完成できないため、社内ではコンプライアンスを重視し、9割以上が我々設計メーカーに頼っているのが現状です。この流れは変わらないでしょう。

さて、プロセスに戻ります。先ほどのようにカムを用いて曲げた場合、曲げた品物(パネル)を自動で取り出し、次の工程へロボットが搬送しなければなりません。ところが、曲げた後は上に持ち上げることが出来ずに下型ダイにはまって抜けません。品物も鉄板ですから簡単に曲げて取り出すことは出来ません。

そこで回転ダイ(弊社特許)を設計製作し、インバース(負角)になっている部分を先に取り出すようにするのです。従来はここを移動ダイを用い直線運動で抜いていましたが、これは金型が大型化するのと、加工や組付けが困難になります。しかもスライドする部分が多いので、摩耗により生産開始時点と数年後の品質が確保するのが困難でした。

弊社特許の回転ダイは回転する際に離れて行き、次にくっつくときにはピッタリ当たるだけのため、摩耗がありません。スライドする隙間(クリアランス)も不要になるため、製品品質が向上するのです。

参考に、フェンダーのタイヤアーチ部を曲げている断面で動きを動画で見てください。また、最後にフードの5連結カムの動画です。これを考えてタイミングを合わせて設計ができる人は、世界には十数人しかいません。

全体的には、もっと深い内容がいろいろありますが、ざっくりと私の会社の仕事と、零細企業である我が社が、上場企業である自動車メーカーから直接仕事を頼まれる理由がお分かりいただけたでしょうか?

いつも読んでいただき、ありがとうございます。本日も皆さんにとって良い一日でありますよう、祈っております。

社長のお金持ちセミナー「シンジ塾」

数字アレルギーのあるあなたに!絶賛開催中!

https://shinjijiku.hp.peraichi.com

シンジ