福島第一原子力発電所の燃料デブリはどのように生成されたか

こんにちは、福島第一原子力発電所の燃料デブリがどのように生成されたかを研究している、JAEAの池内です。

燃料デブリには事故によって溶け落ちた核燃料が含まれており、今でも多くの放射線が出ているため、安定した状態を保つように管理及び監視が続けられています。

今回は燃料デブリの取り出しを効率的に行う計画の策定に貢献する、私たちの研究をご紹介します。

燃料デブリの性質や状態

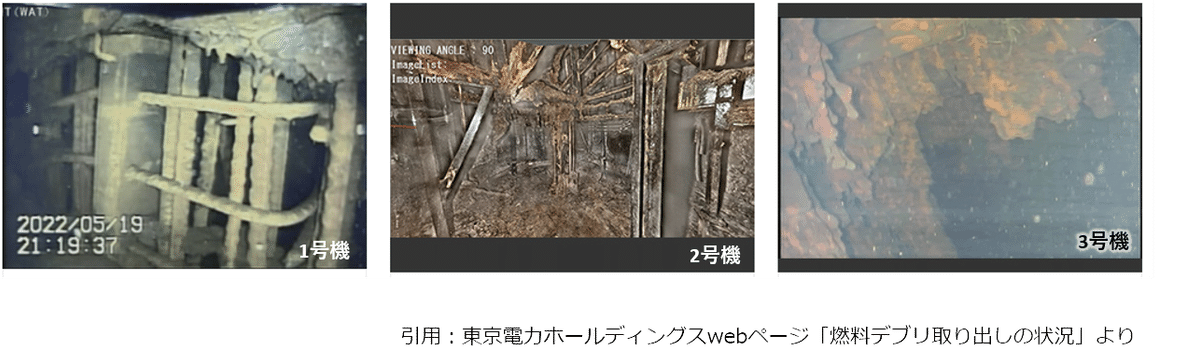

福島第一原子力発電所に1~3号機あわせて全部で約880トンあると推定されている燃料デブリを取り出すことは、廃炉を行う上で必要不可欠な作業です。

燃料デブリには原子炉で使われていた核燃料が含まれているため、多くの放射線が出ています。

これを安全に取り出して適切に管理するためには、燃料デブリ中に放射性物質がどれくらい含まれているのか、どの程度硬いのかといった、燃料デブリの性質や状態を知る必要があります。

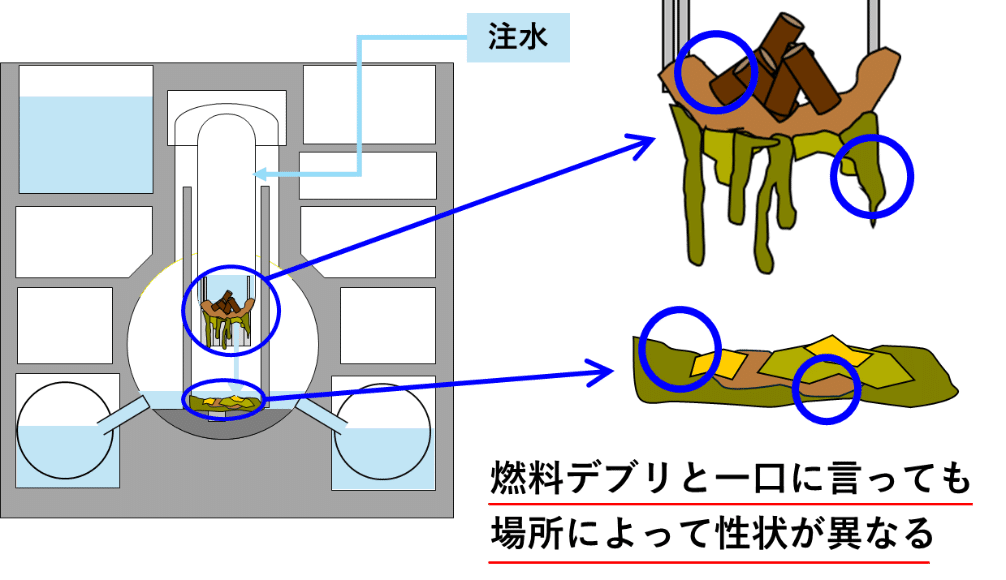

しかしながら、燃料デブリの性状はすべて同じというわけではありません。

事故前の炉心には、二酸化ウラン製の燃料をはじめ、ジルコニウム製の燃料被覆管、ステンレス鋼製の構造材など、様々な性質の材料が存在しました。そこから事故時に水蒸気にさらされることで金属が酸化されたり、高い温度で周りの材料を巻き込んだりしながら融けたり、その融けたものが冷えて固まったりすることで、様々な物質に変わっていくわけです。

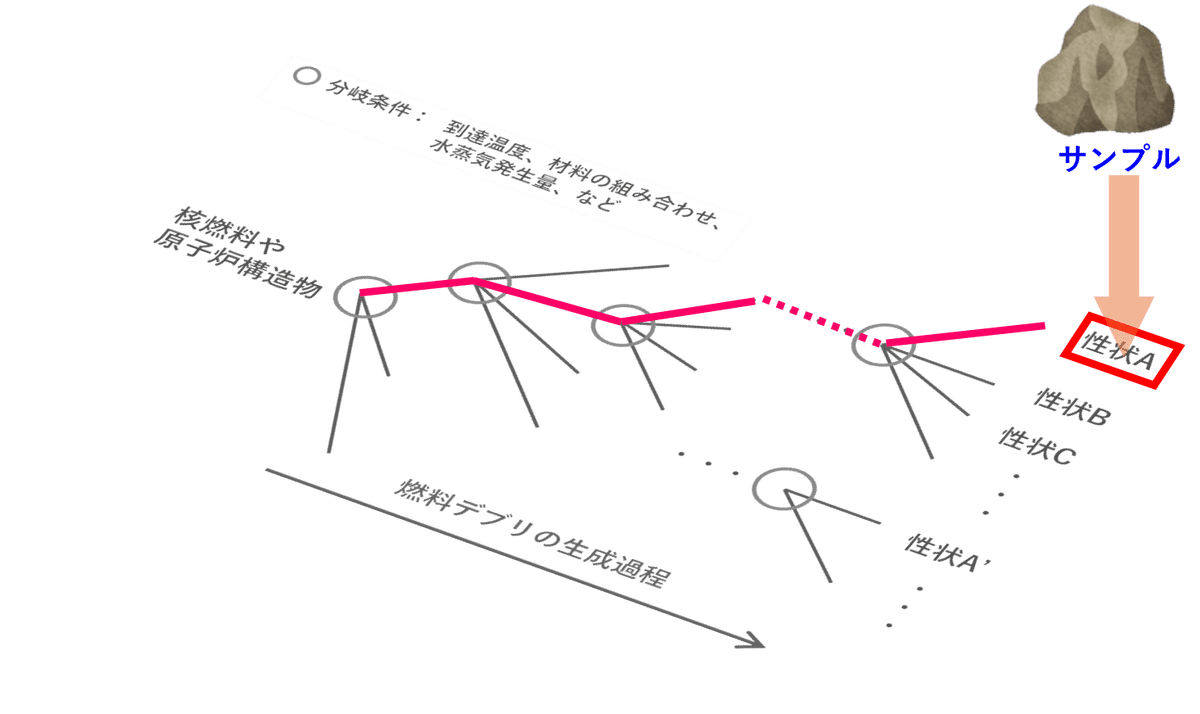

事故の最中の原子炉はコントロール下になかったため、温度もポイントによってバラバラなうえ、燃料棒が高温になって溶け落ちた際には周囲の構造物も巻き込んでいるため、溶けた場所や時間によっても成分が異なり、様々な性状の燃料デブリが存在することが予想されます(下図参照)。

どうして生成過程を知りたいのか

燃料デブリの性状が分かることで、安全に取り出す方法や、取り出した後にどうすれば適切に管理できるのか、そしてゆくゆくはどのように処理・処分をしていくのかを検討することができます。

逆に言えば、性状が分からなければ、判断材料がないために、これらの検討を行うことができません。

しかし、880トンもの燃料デブリを全部分析することは現実的に難しく、実際はある程度的を絞って分析していくことになります。

では、なにをどのように分析していけば、少ないサンプルで効率的に燃料デブリの性状を把握できるのでしょうか?

この検討で鍵を握るのが燃料デブリの生成過程なのです。

「燃料デブリの生成過程を探る」ということは、

・ 事故時にどの材料が組み合わさってどんな温度・環境下で反応し、その結果どのような性状のものができたかを、互いに関連づけて解き明かしていくこと

・ さらに、実際の燃料デブリの分析結果を照らし合わせて、その生成条件を絞り込んでいく作業とも言い換えられます。

例えば、様々な条件下での実験でデータを積み重ねることにより、

▽ステンレス鋼製やジルコニウム製の構造材どうしが反応するような条件だと、金属質な性状の燃料デブリが生成されます。

▽溶けた燃料が格納容器床面まで達するような条件だと、ガラス質で多孔質な性状の燃料デブリが生成されます。

・

・

・

といった具合に、「生成条件」と「生成物の性状」とを関連付けることができます。

ここで挙げた例は燃料デブリのもとになる「材料の組み合わせ」に注目した条件を連ねていますが、そのほかにも「どの程度まで温度が上がったか」や「どの程度水蒸気に晒されたか」といった条件も考えられます。

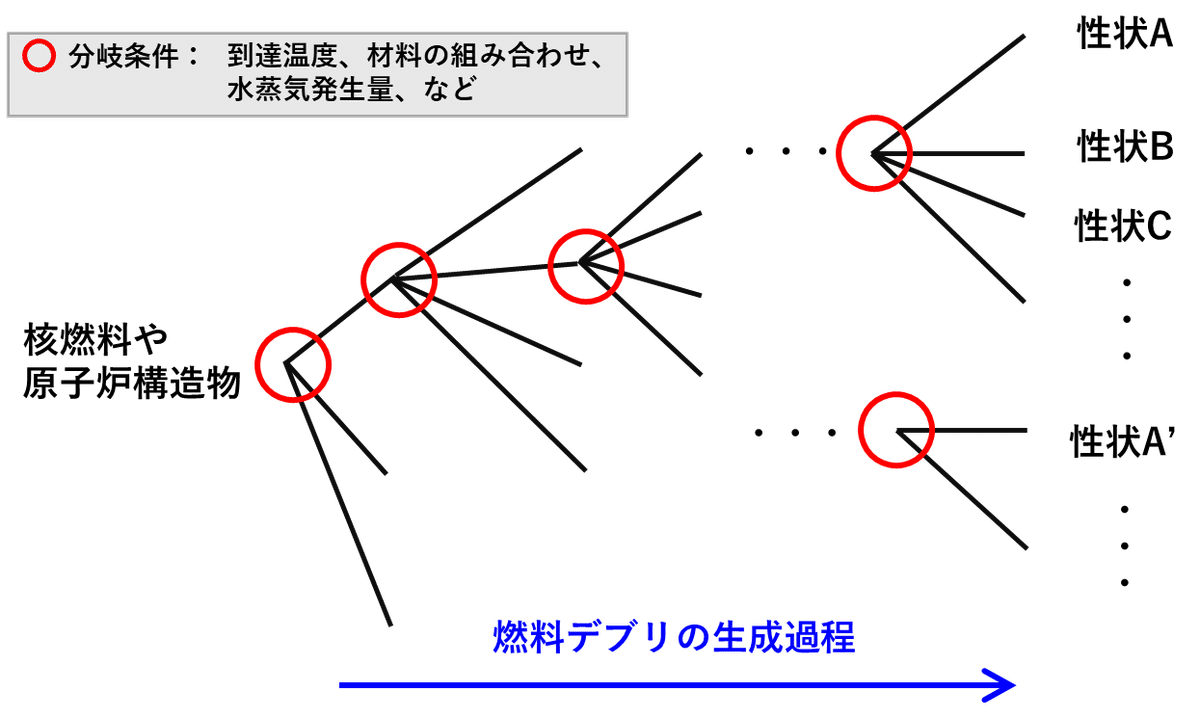

これらの生成条件自体は事故の進み方や材料によって変わりますし、それらの条件に対応して生成物の性状も変わります。

よって、何も情報が無い中では、燃料デブリの生成過程としては無数の選択肢があります(下図a. 参照)。

そこに実際の燃料デブリの分析データから、そのサンプルがどのような条件のもとで生成されたかが分かってくると、それは炉内で「実際に起きたこと」ともいえますので、生成過程として無数の選択肢がある中から「よりありえそうな選択肢」を絞り込んでいけるわけです(下図b. 参照)。

このようにして燃料デブリの分析結果から、そのサンプルの生成過程を絞り込んでいくことができます。

そこから、他のポイントの燃料デブリの性状がどうなっているのかがおおまかに推定できるようになり、また、そのような推定を検証するために次のサンプルをどこから採ってくるべきなのかといった分析計画の策定にも役立つようになるのです。

いまの研究をはじめたきっかけ

私は福島第一原子力発電所事故が起こる前から原子炉燃料に係る研究に携わっていました。

当時は、原子炉で一度使った核燃料を酸などの溶液に溶かし(溶液化といいます)、中に含まれるウランやプルトニウムといった核物質を回収・再利用できないかという、いわゆる「核燃料サイクル」に関する研究をしていました。

福島第一原子力発電所事故の後、燃料デブリが廃炉における難題かつ重要なポイントになることが早い段階で予想されました。

自分たちの知見を活かして廃炉のためにできることがないかを考えた時に、これまで培ってきた核燃料を溶液化する技術のノウハウが燃料デブリの分析にも役立つのではないかと思い至りました。分析においても、元素や放射性核種の量を測るために、セラミックや金属のような固体を溶液化する必要があるからです。

ここで、そもそも「分析対象である燃料デブリとはどういうものなのか」という根本的な問いがありました。

これはある種のジレンマで、燃料デブリの性状を解き明かすための分析なのですが、その技術開発には、対象が何者であるかをある程度見極めておく必要があったわけです。

こんな具合で、分析するための技術を整えようというモチベーションを出発点として、今の燃料デブリ性状把握に関する研究に着手しはじめたのです。これが、2010年代前半でした。

模擬デブリを作製してデータを蓄積する

当時は原子炉内部の様子が今以上に分からなかったため、まずは福島第一原子力発電所の炉内材料としてどのようなものが使われているか、また、事故時の温度や圧力といったプラントの状況がどうであったかといった、生成条件を推定するための情報収集から始めました。

当時公開されていた事故進展解析の報告書や資料集から、材料、温度、水蒸気発生量といった情報をかき集めて、そこから実験を始めたのです。

実験室の中で実施したのは、原子炉に使われていたステンレス鋼やジルコニウムなどの金属、そして核燃料に使用されていたウランなどの材料を高温で溶かし、模擬デブリを作製する作業です。

ただ、模擬試験とはいえ放射性物質であるウランを使いますので、実験回数にも限りがあり、あらゆる条件をカバーできるわけではありません。

ですので、なるべく福島第一原子力発電所事故に特有で、なおかつ知見があまり得られていない条件に注目しつつ、効率的にデータを蓄積していきました。

例えば、福島第一原子力発電所で制御棒として用いられている炭化ホウ素が存在するとどうなるのか、冷却に用いられた海水がどう影響するか、コンクリートの組成の違いがどう影響するか、といった点です。

こういった福島第一原子力発電所特有の条件を想定して実験条件決めを行い、生成条件と生成物の相関データを蓄積していきました。

周辺のサンプルから生成過程を探る

近年では福島第一原子力発電所の内部調査も進み、実際の調査に使われた装置表面の付着物や、PCV(原子炉格納容器)内部に堆積した物質の一部がサンプルとして取られてくるようになりました。

これらのサンプルは燃料デブリそのものではないものの、ごくわずかにウランを含む微粒子が混ざっています。これらの微粒子は、ウラン燃料が事故時に周辺の材料と混ざってできたものですので、微粒子の状態を詳しく分析することで、炉内にどのような条件が存在したかを検討することができるようになってきています。

このように、模擬デブリ作製による相関データの蓄積と、実際に採取されたサンプルの分析データから、炉内でどのような生成過程がありえたかを検証できるフェーズになってきたのです。

燃料デブリが試験的に取り出されることで

今までは原子炉の中の燃料デブリそのものにアクセスすることはできませんでした。

だからこそ、文献資料や模擬デブリ、周辺サンプルの分析結果という、燃料デブリそのものからはちょっと離れた周辺情報からなんとかデータをとって、燃料デブリの性状推定を進めてきたわけです。

もちろん、微々たるサンプルが全体を表すわけではありませんが、燃料デブリがわずかでも取り出され、その分析結果が示されることで、これまでの推定結果がどれくらい真に迫っているか(あるいは新たな推定が必要になるのか)を確かめ、さらにはより「確からしい」推定は何かといった検討につなげていくこともできます。

1回目に取り出された燃料デブリの分析データから燃料デブリの生成過程について何らかの情報が得られれば、まだ取り出されていないポイントの燃料デブリの性状も予測できます。

だとすれば、次はどのポイントの燃料デブリを狙って取り出せば効率的に全体の燃料デブリの性状を把握できるのかも分かり、こうして次はここを狙えば、その次はここを狙えば……という効率的な取り出し計画の策定にも役立つことが期待されます。

これからの課題

私は現在、燃料デブリ性状のより確からしい推定に向けて、実際の燃料デブリの分析計画を立て、その分析結果から生成過程を評価する業務に携わっています。

どちらかといえばマネジメントに近く、自身が実験したり分析したりするわけではないのですが、事業を取りまとめる別の難しさを実感しています。

組織や設備ごとに、どのような分析が可能かといった特徴があります。

さらに、燃料デブリの取り出しが行われる前の準備の段階では、取り出されてくる燃料デブリのサンプルの大きさや形状も不確かな状態ですから、どんなサンプルがどれくらいの量得られたときに、どの組織でどんな分析をするか、そんな計画パターンをいくつも用意しておく必要があります。

サンプルの情報が確定してから各組織に依頼するのでは遅いのです。

また、JAEAは優れた分析技術を有しているものの、その分析結果から燃料デブリの生成過程を導く考え方は、まだ発展の余地があると考えています。

限られたサンプルで最大限のデータが示せるよう、また、限られたリソースで最大限の成果を出せるよう、これからも自らの役割を果たしてまいります。