機体紹介「Dragon Lady S.」

早めに書かないとすべて忘れていきますね、びりーです。2022年に製作した小型シールド機「Dragon Lady S.(ドラゴンレディショート)」の機体紹介をします。わかりにくい表現などもあるかと思いますが、練習会やTwitterで聞いてもらえば時間の許す限り答えます。

本記事はメカ関係の紹介がメインコンテンツです。基板と制御に関することは弊チームの回路制御担当が担当していますので、練習会で聞いてみてください。(Ladyに関する話ではないですが、回路制御担当が2024年のKHK杯に出した横回転機に関する記事を書いてくれています。まずはそちらを読んでみてください。)

基本スペック

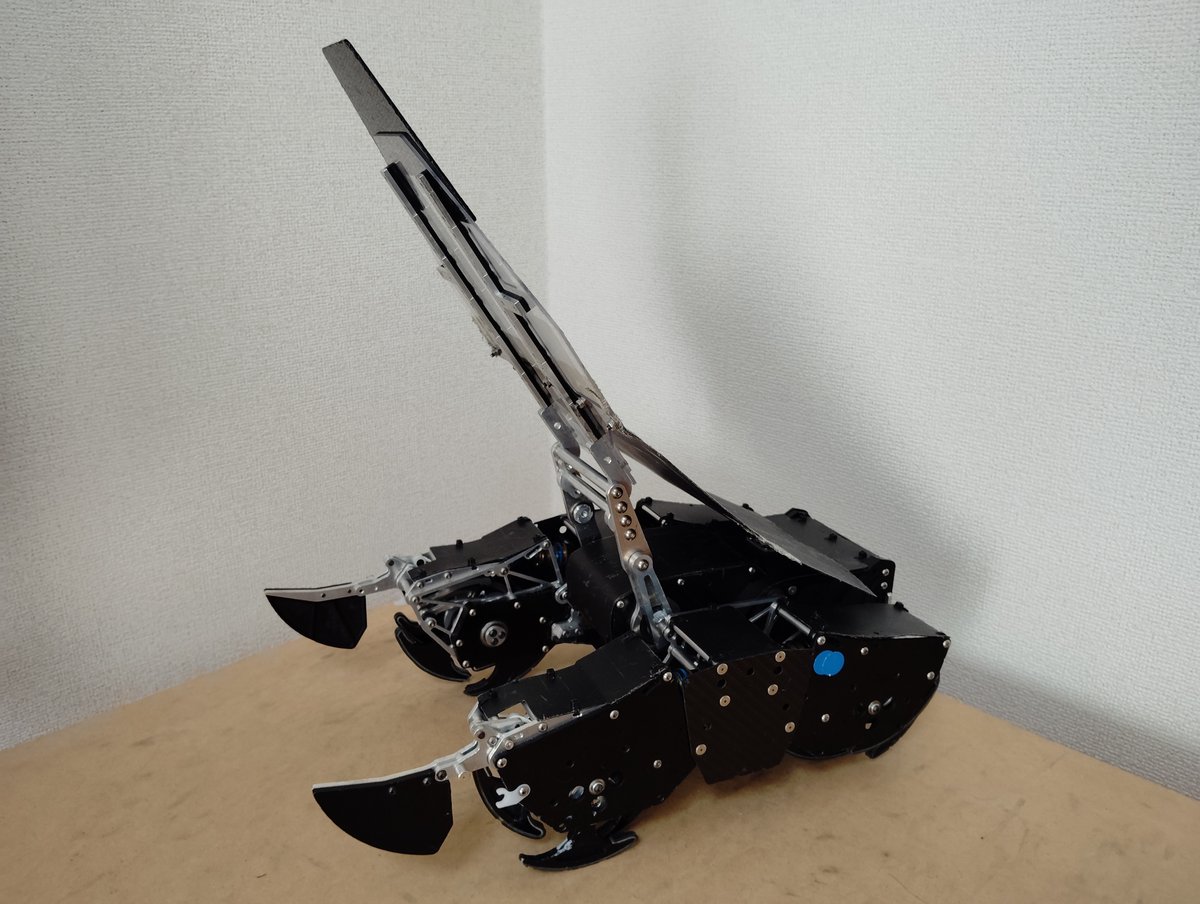

まずはお決まり(?)の基本スペックから。Ladyは転倒スタートをしない小型機です。過去3作の機体で、本大会当日にメカトラブルにより一回戦敗退を繰り返したことから「部品点数が少ない頑丈な機体」が目標でした。図1に写真を乗せます。

脚機構

リンク機構 : 4層ヘッケンリンク機構

クランク半径 : 12mm

クランク中心高: 57mm

ギヤ比 : 39:1

モーター数 : 片側2個ずつ

ホイールベース: 193mm(サスの中立時)

トレッド : 165mm(詳細は後述)

サスペンション: 前後回転サス

アーム機構

アーム種類 : シールドアーム(換装用アームあり)

リンク機構 : スライダーリンク機構

ギヤ比 : 53:1(本大会は100:1でしたが変更)

モーター数 : 5

備考 : サーボ化有、展開式カウンター付き

電装

脚用アンプ : Castle Creations Sidewinder Micro2

アーム用アンプ: 回路制御担当の特別製!

電源電圧 : 「Eagle Li-Fe 6.6V 2600mAh」×2で13.2V

備考 : 冷却ファンつき

補足①:スタートの確実さを優先するため小型機。

補足②:サスは必須だが、部品点数を抑えるため回転サスを採用。頑丈さ、軽量化対策としても有利。

補足③:3層に比べて4層は部品点数が増加するものの、走行性能の高さを優先して4層を採用。

補足④:脚モーターは発熱や故障のリスク低減のため左右2発ずつの計4発。

補足⑤:アームは部品点数を抑えるためスライダリンクを採用。

補足⑥:アームモーター5発はこれまでの設計を流用したギヤボックスで搭載できる最大数。(以前から弊チームはアームのサーボ制御をしていたので、今回は動作速度と威力の向上が目標。)

シールド機ですが、換装タイプでしてショートツインロッドにも換装できます。シールドアームについているPPシートは横回転対策です。リンク周りを保護することで防御力をあげています。

この機体はユニット化されていまして、大きく3つのユニットにばらすことができます。3つの部位というのは①脚ユニット②アームギヤボックス+電装箱③アーム先端です。実際に①脚ユニット②アームギヤボックス+電装箱にばらした様子が図2です(アーム先端を写しておくのを忘れました)。

脚ユニットごと予備が左右それぞれで用意していますので、脚周りが壊れてもすぐにユニット単位で交換できます。ではここから脚機構とアーム機構について解説します。

脚機構編1-1「脚ユニットの取り外し」

脚ユニットは図3、図4の片側3本ずつの計6本の固定用ねじで固定されています。M3ボタンねじが2本、M4極低頭ねじが1本です。なので必要な工具は対辺2のドライバーのみです。配線を外してから固定用ねじを6本外すと、左右の脚ユニットとアームギヤボックスと電装箱を含む胴体に三枚おろしができます。脚ユニット片側を交換するのにねじ3本の取り外しと配線のつなぎ変えで済むので、交換するのにそこまで手間はかかりません。

脚機構編1-2「ヘッケンリンクについて」

図5がヘッケンリンクの写真です。脚板はポリカのt5、ヘッケン節はA7075のt4です。

見ての通り、90度位相の4層です。ユニット幅の最小化、部品点数の削減のため、ヘッケン節を固定する部品がありません。クランクの一部を大きくして、ヘッケン節の抜け止めとしています。クランクは1枚あたり2本のM3ねじと2本のφ3並行ピンで固定しています。そのため全4層分で8本のM3ねじをはずすとバラバラに分解できます。このようにクランクの一部が大きくなっていますが、固定用のM3ねじはドライバーで増し締めできるような位置に配置されています(図6)。一度に全部のねじを締めることはできませんが、クランクの角度を変えてあげると締めることができます。

クランクの固定がM3ねじ+並行ピンにしている理由は下記の3つ

①ねじが緩んだ際の位相の保持

②クランクの組み立て精度の向上

③ねじの緩み防止

補足①:ねじが多少緩んでも並行ピンが位相を保持してくれます。なのでねじの緩みによる脚の性能低下につながりにくくなります。(※うちは青のねじロックを使いますが、強度が足りず緩んでしまうのです。)

補足②:並行ピンを入れることで、クランクの板、軸、次のクランクの板の位置関係が精密に位置決めできます。徹夜して頭が働かなくても全て同じように組立でき、個体間の性能のばらつきが起きにくくなります。

補足③:ねじだけよりも並行ピンが入っているほうがねじが緩みにくくなるように感じています。並行ピンで精密な位置決めができるため、衝撃が加わってもねじが動きにくくなっている(?)ため、緩みにくくなっているのかなと思います。

並行ピンを入れることのメリットばかり書いていますが、デメリットも当然あります。それは「加工がめんどい」です。

クランクの板、軸、次のクランクの板のすべての部位に対して並行ピンをしまりばめすると分解ができず、部品交換ができなくなります。なので、並行ピンをしまりばめしているのは片側のクランクの板のみで、軸と次のクランクの板はゆるみばめしています(図7)。

しまりばめの穴径はΦ3h6のB種ピンが通るけど、A種ピンは通らないくらいの感じでCNCフライスで仕上げています。穴の加工はΦ2のエンドミルで、荒加工はダウンカット、仕上げはアップカット。(この穴はΦ2.995のリーマーか、Φ3のエンドミルを通すことでも実現できそうですがまだ未検証です。)

ゆるみばめはΦ3m6のA種ピンがガタつかないけどしっくり通る穴径に仕上げています。うちはしまりばめの条件で加工したあと、ハンドリーマ―を通すことでこの穴径に仕上げています。

クランクに使用している六角穴付きM3ねじはステンレス製の低頭小頭ねじで、六角穴の対辺は2mmなのでボタンねじと工具を共用できます。とても便利なねじですが、1本あたり100円くらいする超高級ねじです。特殊規格過ぎて他に代替品がありません。いまは同じ規格の鉄ネジのラインナップが増えたので、ステンレスを選択する理由は薄くなりました。

脚板の厚みが5mmに対して、クランクの軸の長さは6mmあります。1mmの隙間を0.5mm厚と0.3mm厚のワッシャーをそれぞれ1枚ずつ入れることで隙間調整しています(図8)。0.5mm厚のワッシャーは市販のナイロンワッシャ―ですが、0.3mm厚のワッシャーは市販品がない特大サイズなので、ジュラコンシートからサークルカッターで1枚ずつ切り出しています。

120度位相の3層ではなく、90度位相の4層にした理由は下記の2点です。

①サスが上下に動作した時に振動が発生しにくい

②同じリンク比のとき、3層よりも脚板を小さくできる

補足①:サスが動作すると、ヘッケンリンクは振動してしまいます。これはヘッケンリンクは傾くと脚先曲線が変わるためです。脚先曲線が円弧に近ければ、振動は少なくなります。なので、90度位相のほうがサスが効いても振動が発生しにくいのです。

補足②:このヘッケンリンクはLinksでいうところのレバーの数値+コンロッドの数値を完全なヘッケンリンク比から3mmプラスしています。このリンク比で3層の脚先曲線を描くとかなり大きな脚板になってしまいます。小型機でスペースに限りがあり、かつサスが入るため規定サイズに収めるのが厄介です。なので4層にすることで、設計負担を減らしています。

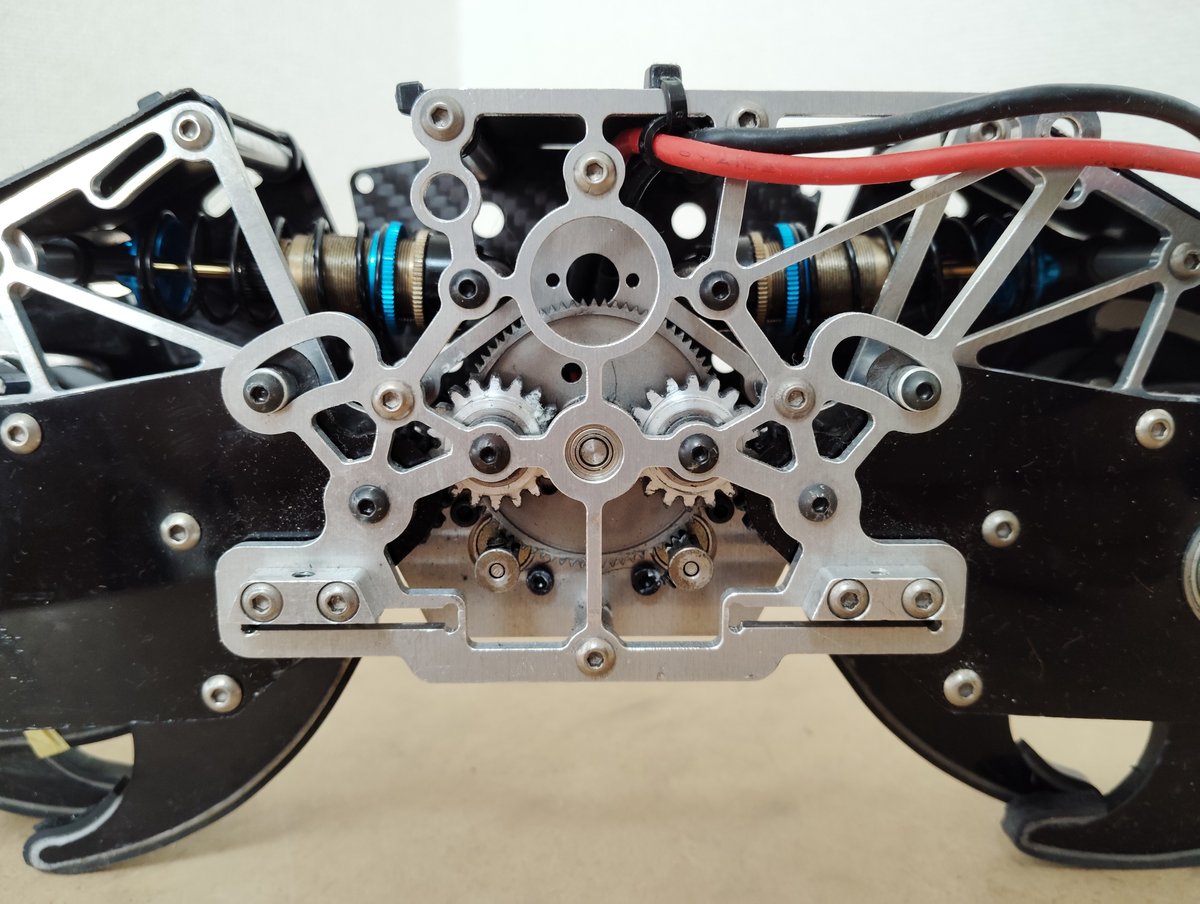

脚機構編1-3「脚の伝達歯車について」

脚の伝達歯車は初段はKHK製の焼結歯車、2段目はA2017製でモジュール1の自作歯車です。それ以外はジュラコン製のモジュール1で歯幅5mmの自作歯車です。初段の焼結歯車のボスには、モジュール1で歯数10の歯車を追加工しています(図9)。残念ながら、現在この焼結歯車は生産終了となっていまして、後継品のS45C製の歯車が登場しています。

初段歯車の次に接続する2段目の歯車(図10)は片持ちです。段付き軸がΦ6h6で仕上げられており、板側に掘られたΦ5.98(狙い値)で深さ1mmのポケット穴に圧入しながらねじで固定されています。穴周辺の梁を細くしすぎると梁がゆがんでかみ合いがおかしくなりますが、それ以外で問題が起きたことはありません。この構造により歯車の配置設計がとても楽です。Φ5.98の公差管理は簡単ではないので、Φ6h6の軸に対して現物合わせでCNCで調整します。荒加工が終わった後0.01mmずつ削りながら様子をみます。

動作効率向上のため、歯車は全てベアリングで2点支持しています。左右合計18枚の歯車に対して36個のベアリングを使用しています。歯車と脚クランクだけで52個もベアリングを使っているおかげで、脚周りの動作感はちゅるちゅるです。予算の都合上、回転数の高い初段歯車と次の歯車のみNSK製のベアリングで、他はアリエクスプレスから輸入した中華製ベアリングを使用しています。

脚の減速比は最初31:1にしていましたが、最高速が早すぎると感じたためピニオンギヤを10歯から8歯に変えて39:1にしました。クランク中心高さが60程度でモーターが2発の場合、40:1前後のギヤ比で設計すると最高速とトルクのバランスが良さそうです。脚周りの組み上がりの合格基準は「単3電池1本で引っ掛かりなくスムーズに動くこと」にしています。

脚機構編1-4「サスペンションについて」

サスは回転サスを採用して、サスの可動範囲は上方向に20mm下方向に10mmあります。サスの可動範囲を図11の長穴とスペーサーで制限しています。ただし、このスペーサーを固定しているネジが試合中緩みやすく、ユニットを組み上げると増し締めしにくいため、要改善です。

ダンパーに関しては、タミヤのビッグボアダンパー「リア」に線径1.4mm、外径19mmの昌和発條製作所の圧縮コイルばねを取り付け、タミヤのシリコンオイル600番を入れています。線径1.6と迷いましたが1.4のほうが、障害物の乗り越えはスムーズに感じます。欲を言えば線径1.4と1.6の中間のばね係数のばねを使用したいですが、あいにく良いサイズのばねが売っていませんでした。

脚の伝達歯車が地面と水平になったときをサスのゼロ点としています(図12)。機体をフィールドに置いたときにサスがゼロ点になるようにダンパーのばね係数を調整しています。図12中の小さなモーターっぽいものはエンコーダーでして、設計当初は脚にも制御入れたいね~なんてチームで話してました。でもまだ脚の制御は未実装です。

十字山以外で4点接地すればいいという設計思想なので、サスの可動範囲は狭めです。この可動範囲であれば60mmの段差があってもギリギリ4点接地できます。図13でちょうど60mmの段差がなかったので68mmの段差に前足を乗せてみました。なのでちょっと浮いてますね。すり鉢山の高さが40mmであることを考えると、小型機ならこの可能範囲で十分なのかなという気がしています。

脚機構編1-5「ホイールベースについて」

ホイールベースとトレッドに関する考えを紹介します。ホイールベースは193mm、トレッドは165mmです(図14)。トレッドの数値は「左右ユニットの機体中心よりの脚板間」で測定しています。これは超進地旋回するのに一番条件が悪い場所、という意味です。ホイールベースに対してトレッドの数値が高いほど超進地旋回がしやすいと考えています。この場合ですと、193:165≒1:0.85ですね。この次に作製した機体は203:183≒1:0.90であり、数値の変化により旋回性が向上したように思います。1:1以上にすれば旋回性能は更に向上すると考えられますが、そもそも設計がしんどいですし、直進性も落ちてしまいそうな気がします。実際に製作して確認はしてないので、まだわからないところです。

アーム機構編2-1「スライダリンク機構について」

部品点数を削減するため、アームはスライダリンク機構を採用しました(図15)。普通のスライダリンク機構と違うのは、極太のスライダ軸の内部に駆動節の軸が通る構造になっていることです。スライダ軸の中心と駆動節の中心の差が2mmあるため、従動節が4mm揺動します。通常はサーボ制御で動作角度を限定していますので、上下動の機械的なリミットはありません。シンプルなつくりのため頑丈です。このリンクを左右対称に配置して両持ちにすることでより強度を増していますが、正直強度過剰な感じはあります。

アームはサーボ制御しているため、小型機のシールドアームとしては多めのモーター数に小さめの減速比です。相手を持ち上げる動きよりも弾く動きをすることが多いため、動作速度を優先した設計になっています。

アーム機構編2-2「アーム先端の取り外し」

アーム先端は図16の固定用ねじを反対側含めて計4本緩めることで取り外しが可能です。取り付け部に溝があるため、アーム先端を図17のように後ろに回転させると外れます。取り外すと図18のようになります。相手に合わせてアーム先端を交換しつつ、固定用ねじが多少緩んでも動作可能にするため、このような構造になっています。しかし、先端の交換のためにはねじを4本も完全に緩めて取る必要があるのが少々手間です。

アーム機構編2-3「展開カウンターについて」

展開式のカウンターも装備しているため、安定して相手を弾けます。スタート時は白い固定用部品でカウンターを下方向に向けて固定し、スタート時の機体寸法を満たします(図19)。前進すると脚がカウンターを蹴ることで固定がはずれ、カウンターがゴムで引っ張られることで展開します。展開後はカウンターが下方向に戻らないように固定されます。

実は組みあがり当初ではこのカウンターはありませんでした。カウンターがない時期は相手を持ち上げても自分のお尻ばっかり持ち上がってモーター5発の意味がなく、どうしようかと2週間悩んで取り付けました。なので変に隙間があったりして横回転に引っかけられかねません。

あと、十字山を周回しているときにこのカウンターがいい感じに乗り越えをアシストしてくれます。

何もかわロボの進捗もないので、去年の機体の動画でも上げて気を紛らわすか。

— びりー (@inspire0532) August 8, 2023

小型のシールド機に展開型カウンターを装備してて、走り出しの脚の動きで展開する。(写真はツインロッドに換装) pic.twitter.com/LSWAeml227

まとめ

脚の伝達歯車にたくさんベアリングを使ったおかげで、とてもなめらかな脚周りになってくれました。ただ、脚クランクの軸のベアリングに関しては回転数がそこまで高くないため、次々回作の大型機ではブッシュにしました。今では大型機に比べて小型機は走り回るのが前提の動きをするので、小型機にはあってもいいかと思っています。今後の設計は重量に余裕のある小型機はベアリング、大型機はブッシュかなと思います。

脚のサスは回転サスを採用しましたが、サス周りで破損したことはなく、とても頑丈でした。ただ、回転サスの欠点として加速が鈍いことがあると感じました。次回作の小型機では平行リンクサスを採用しましたがこちらのほうが加速がいいです。加速性能を選ぶのであれば、平行リンクサスですが、頑丈さを選ぶのであれば回転サスが良さそうです。

アームの構造は頑丈で文句なしです。ただ頑丈すぎて重いかも。減速比はちょっと低すぎるかなと考えています。本大会では減速比100:1でしたが、その後のKHK杯で53:1まで下げました。動作速度は向上しましたが、要求電流量が爆増して特製モータードライバーの発熱量がすごいです。減速比を調整するか、基板の放熱性を再考する必要があります。25×25サイズのDCファンもつけていますが、風量がいまいち足りてなさそうです。

終わりに

以上機体紹介でした。弊チームはこの機体で初めて本選トーナメントに出場できました。本大会の初出場が2013年なので9年目の正直です(ずいぶんとかかってしまいました……)。ベスト6までいくことができたので2024年現在、本大会では一番の武勲機です。やはり、頑丈さを重視した設計がよかったと思いますし、練習会にも行けたのが大きかったと思います。久しぶりに本大会当日にメカトラブルが出ることなく大会を終えることができました。

頑丈に設計したおかげで3年目の現在も安定して動作します。ところどころ部品は交換していますが……安定して動く機体があると練習会に出やすくていいですね!

次回の内容はまだ未定です。サスに関する詳細な記事を書くか、機体紹介でも書くか……sin1さんのアドベントカレンダーには参加する予定ですので、年内にあといくつかは出せそうです。ではでは