卓上CNCを使ったバリ取り方法

かわロボまで1か月ちょいですが筆が乗って記事が書けました、びりーです(息抜き息抜き)。以前の記事で、バリ取りする工具の紹介をしました。今回は卓上CNCで加工した部品に対して、追加工する形でバリ取りをする方法をご紹介します。この方法を使うことで、片面のみですがバリ取りを行うことができます。手でバリ取りするよりも手間がかからず、仕上がりも綺麗です。(注:加工の際には失敗して部品がお釈迦にならないように、自己責任で十分に気を付けて加工してください。自分は何度かやらかしています)

記事で使用するもの

① Cut 2D

② Vカットミル(https://totimeweb.com/products/detail/3494)

やり方としては、CAMのCut 2Dで部品加工用のGコードとバリ取り用のGコードの2種類を作製します。エンドミルでの加工が終わった後にバリ取り用の工具に付け替えてバリ取りします。シンプルな方法なのでFusion360 CAMでも同様に適用できそうですが私は使っていないため、普段Fusion360 CAMを使っている人は頑張ってください。

刃物は先端が90°になっている刃物を使います。私が普段使用しているのはTOTIMEさんの非鉄用Vカットミルという刃物でして、アルミも樹脂も綺麗にバリ取りできます(サムネイル画像のもの)。

Vカットミルは通常のエンドミルと比べてちょっとお値段が張るため、FRPなどの刃物の摩耗が激しい材質に対してはモノタロウのリーディングドリル(https://www.monotaro.com/p/4156/2999/)を使用しています。本来はXY方向に動かして削るものではないようなのですが、十分きれいにバリ取りできます。バリ取りに使う分にはVカットミルもリーディングドリルも変わりないと感じていますが、C0.5以上と大きく面取りしたい場合はVカットミルのほうがよさそうです。(以前は全ての材質をこのリーディングドリルでバリ取りしていました。)お財布の余裕があればVカットミル、試しにやってみたいというのであればリーディングドリルでいいかと。リーディングドリルは通常のドリル加工の際のもみつけにも使えますし。

ツールデータベースの登録

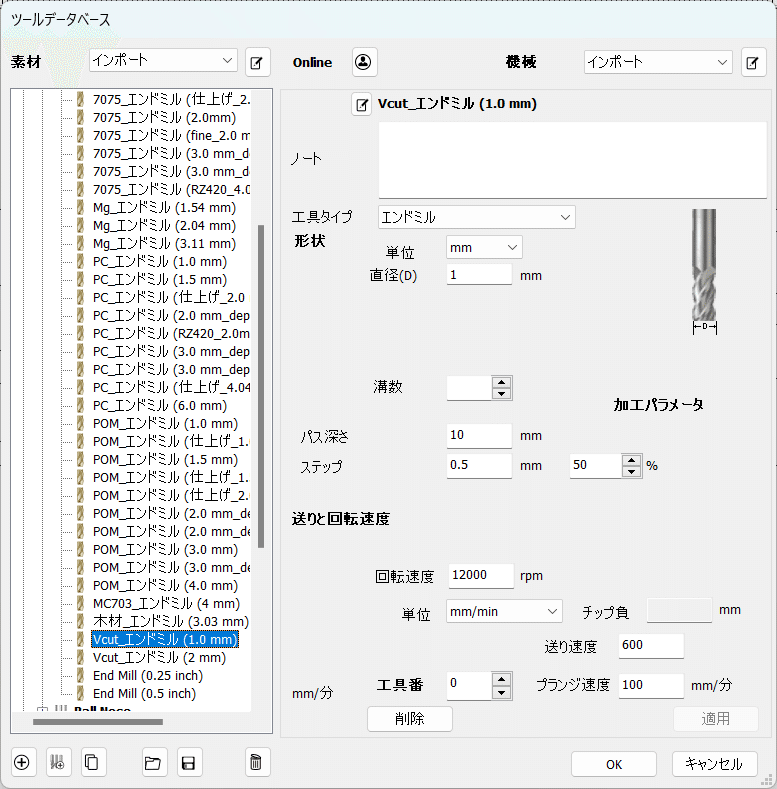

まずCut2DのツールデータベースにVカットミル用の工具情報を登録します。図1にツールデータベースの設定欄を示します。ここで気を付けるのは「エンドミル直径」と「パス深さ」の2か所です。

エンドミル直径は「1mm」とします。刃物径が4mmであっても「1mm」です。2mmでもいいのですが、内側輪郭でR0.5の箇所のバリが取れなくなります。後々のパス生成を簡略化するために「1mm」にしておきましょう。

パス深さは「10mm」とします。このパス深さは1回のZ方向の切り込みを何mmにするというパラメータです。10mmにすると1回で10mmZ方向に切り込んで加工することになりますので、Z-10.0までの範囲であれば一発でバリ取りできることになります。

その他の項目ですが、「ステップ」の項目はポケット加工をすることはないため、初期数値のままで大丈夫です。主軸回転数と送り速度は手持ちのCNCの主軸回転数に合わせて調整してください。自分のCNCはKit Mill RZ420ですが図1の数値でバリ取りしています。主軸回転数が半分の5000RPMとかであれば送りは半分の300mm/min.にするなどしてビビり加減や仕上がり具合をみながら調整してください。(設定画面内の主軸回転数が12000RPMとなっていますが、以前使用していたOMIO CNC X3-300用の主軸回転数を変更してないだけです。)

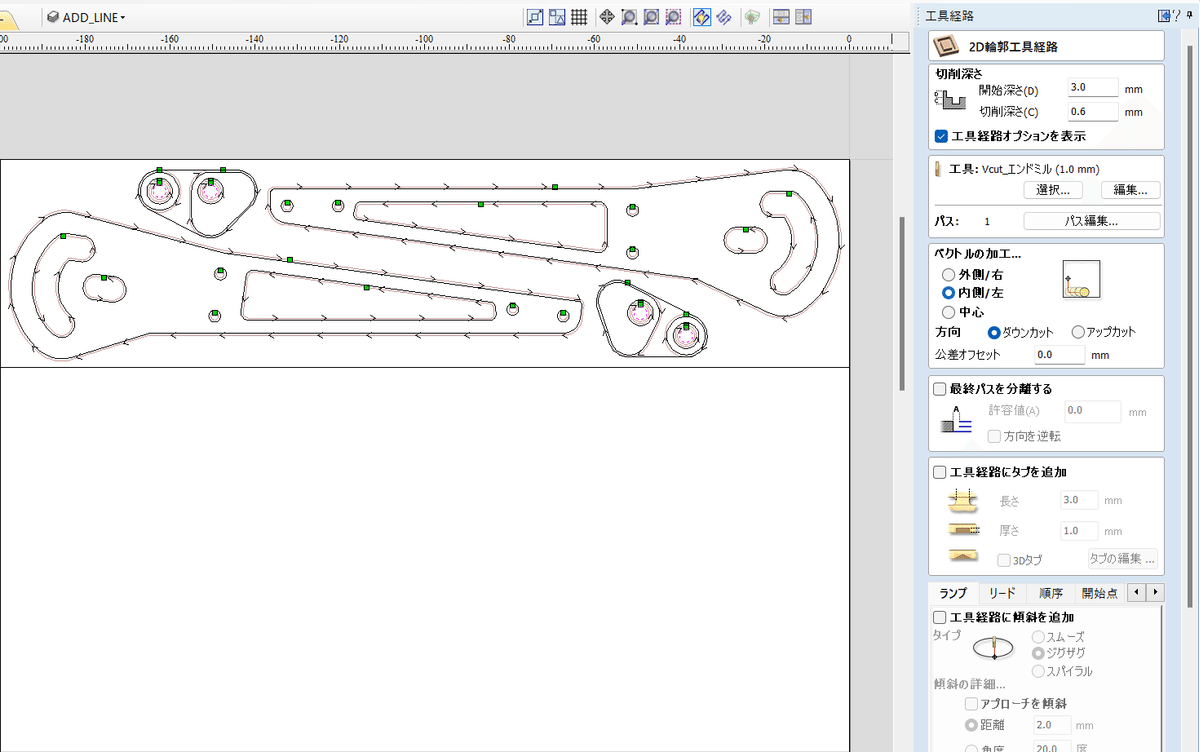

工具経路の生成について

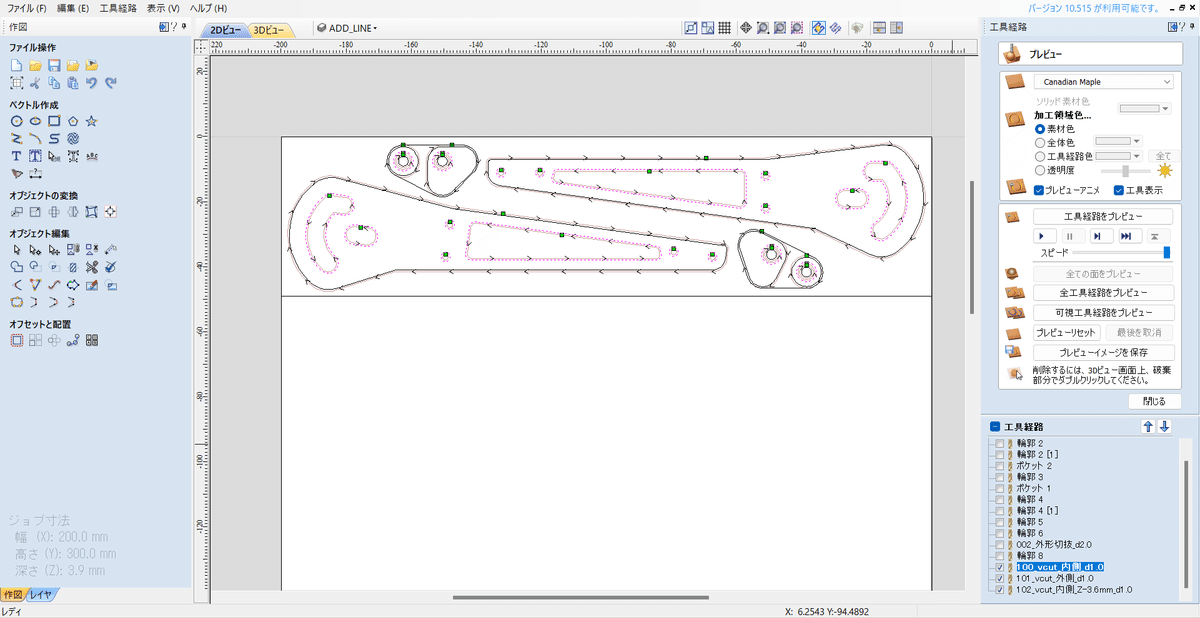

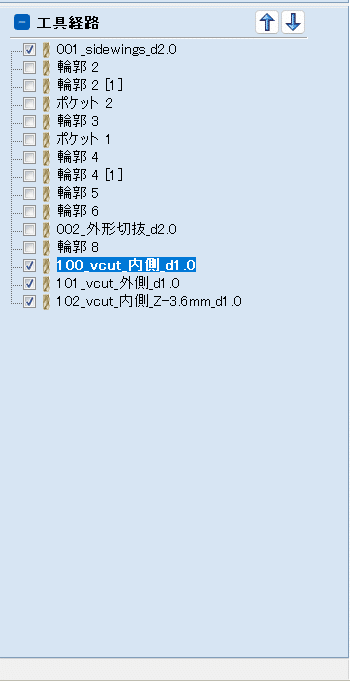

では登録した工具で実際に工具経路を生成しましょう。図2にCut 2Dの操作画面を示します。まずは通常のエンドミル用の工具経路を生成してください。その次にVカットミル用の工具経路を生成します。(工具経路の生成の際、Z軸の原点は素材上面に統一しておくとミスらなくていいです。)図3に操作画面内右下の工具経路欄の拡大図を示します。100、101、102から始まる3つの工具経路がVカットミル用です。100が内側輪郭用、101が外側輪郭用、102がZ深さの違う内側輪郭用です。ではそれぞれの中身を見ていきましょう。

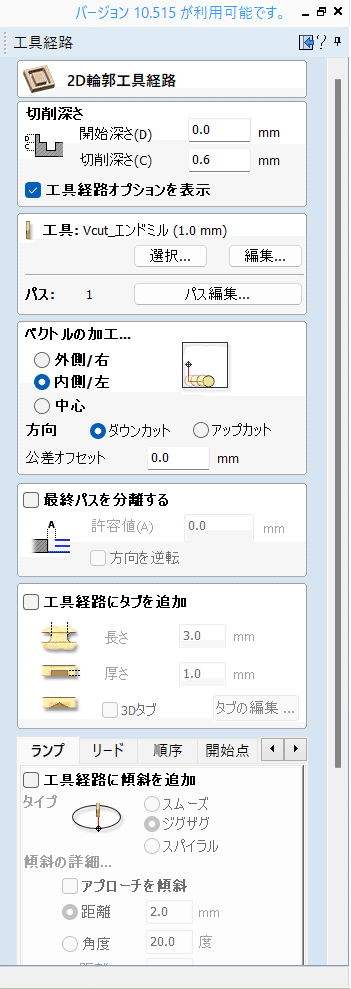

まずは100の工具経路の設定内容です。図4に設定画面を示します。100では穴やポケット部のバリ取りをするため内側輪郭の工具経路を生成します。バリ取りしたい箇所の線を選択した後、開始深さを0.0mm、切削深さを0.6mmにします。あとベクトルの加工方向の内側/左とダウンカットのチェックボックスにチェックをいれます。Φ1.0mmの工具を使う設定にしているため、線の内側0.5mmをZ-0.6mmでエンドミルが通るパスになります。実際は刃径4mmで先端が90°のVカットミルを使用するため、C0.1の面取り加工がされることになります。切削深さ-0.5㎜=面取り量になる訳ですね。101の外側輪郭のバリ取りはベクトルの加工方向のチェックボックスの外側/右にするだけです。

次に103の工具経路の設定です。図5に工具経路の設定画面を示します。103はZ-3.0mmまでポケット加工した箇所に開けた穴のバリ取りをする経路です。100との違いは開始深さが3.0mmになっていることですね。このように設定することで穴の内側0.5mmをZ-3.6mmで通過するパスを生成してくれます。(ややこしいですが、ツールパス登録でパス深さ=10㎜にしているので切削深さに3.6mmと入力しても同じ工具経路を生成してくれます) ただこういったポケット加工した箇所のバリ取りは工具が干渉する恐れがあるため、今回のようなギリギリすぎる場所はCADで干渉チェックするか、もう避けるほうが無難です。基本的にバリ取りする線とポケットした壁面とが1.5mm以上離れてないと干渉します。今回はΦ3穴のバリ取りなので、穴あけ加工でZ-4.6mm(=-3.0-1.5-0.1)まで送ってもいいですがそうするとテーブル面との干渉を考えなくてはなりません。板厚が5mm以下ではアウトになります。

ごちゃごちゃ書きましたが、以上で設定は完了です。あとは内側と外側のチェックを間違えてないかちゃんと確認しましょう。このやり方の大きな欠点ですが、プレビューを確認してもVカットミルと削り終わった部品が干渉してるかどうかがわかりません。Cut 2D的にはΦ1のエンドミルでなぞっている設定なので……内側と外側を間違えたら部品ががっつりえぐられるため大ダメージです。地味にやりがちなのが、ポケット部の線とポケット部内部にあいた穴の線を同時選択したまま工具経路生成して、Cut 2Dからどっちかが外側輪郭認定されてがっつりえぐられることですね。何度かやって泣きました。

図6にバリ取り後の部品示します。エッジがパキッと面取りできてることがわかるかな……?いや、透明でわかりにくいね。いい写真撮れたら差し替えましょう。

終わりに

以上がCNCでバリ取りをする方法です。切削時のVカットミルのZ原点の出し方は通常のエンドミルと同じで大丈夫です。200×400の板材に部品を隙間なく敷き詰めておくと、このバリ取りのパスだけで20分以上かかったりします。この時間ずっと手を動かすことを考えるとしんどいですね。その間他の作業ができますし、仕上がりも綺麗です。ポリカでポケット加工を多用する側面板なんかはめちゃくちゃ手間が少なくなります。加工が終わったら、裏側のバリ取りを頑張ってください。ちなみにサムネイル画像のVカットミルに貼り付けた黄色いテープは切子を吹き飛ばすファン的な役割をしてくれます。10000RPMで回すとかなり切子を吹き飛ばせますので、加工後の掃除が楽です。ではでは。