【着ぐるみ制作】ヘッドベースを作ろう。世の中にあるほぼ全てのヘッドベースを解説する【アドカレ3日目】

この記事は日陰工房アドベントカレンダーの3日目の記事です。

響音カゲです。

憧れのあの子の顔に魅了されて、着ぐるみ制作を始めた人も少なくないんじゃないでしょうか。

着ぐるみ制作の花形、ヘッド作りについてお話します。

着ぐるみのパーツは大きくヘッド、ボディ、ケモ手、尻尾、ケモ足に分かれているのですが、この中で最も目線が行きやすく、かつクオリティに影響するのがヘッドです。

ヘッドの骨格となる部分がヘッドベースと呼ばれる部分です。ヘッドの形状はヘッドベースによって決まります。

ヘッドベースにファーや、鼻や、口や、目を取り付けて完成させます。

このヘッドベースの造形が、ヘッドの仕上がりを左右すると言っても過言ではないですし、一番むずかしい過程でもあります。

ヘッドの造形のコツや、使う素材について、本記事でいくつか紹介していきます。

動画でも似たような内容を紹介してますが、こちらの記事ではさらに詳しく深掘りしていきます。

ウレタンでヘッドを作る

ウレタンフォームと呼ばれるスポンジ状の軟質素材を使用してヘッドベースを作る方法です。

日本国内での個人制作では最も一般的です。

ウレタンで作った場合は、初心者にとっては、質問できる相手も、情報も多い中でスタートできます。

ウレタンの塊から削り出すと効率が悪いので、ウレタンをG17やGクリヤーといった接着剤で接着しておおまかなヘッドの形を作ってから削り出すという方法が一般的です。

カッターナイフは、OLFAの特選黒刃を使用すると快適に削れます。

ウレタンの入手

ウレタンは以下のような店舗で購入可能です。

東急ハンズ

ホームセンター

ユザワヤ、オカダヤなど

浅草橋の佐々木商店

オンライン通販(ソフトプレンなど)

通販では色々な硬度のものを購入することもできます。

ウレタンは厚みが色々ありますが、着ぐるみ制作でよく使われるのは厚さ2cm(20mm)のシート状のものです。マズルや耳など、パーツに合わせて5mm~100mm程度までのウレタンがよく使われます。

最初は

20mmを1x1~2mほど

5mm~10mmを50cm四方ほど

40~50mmを50cm四方ほど

買っておくとよいかと思います。追加で必要になったら買い足せばいいです。

20mmの1mx2mで、おおよそ3,000円弱程度で購入できると思います。

キャラクターの頭の大きさにもよるのですが、失敗なく作れば、これで2, 3個程度はヘッドを作れます。

20mmのウレタンはケモ足等にも使いやすいです。また、失敗した時のことも含めて多めに買っておいても損はないです。

ウレタンでのヘッドの作り方

いくつかやり方が分かれています。国内で有名なのは、

辺りです。それぞれ特徴があるので説明していきます。

《おしげ式》

四つ足カルテットのおしげさんが公開している方法です。

非常に古くからある方法です。

ウレタンを円筒状に曲げて接着して筒を作る

上を曲げて塞ぐ

マズルを取り付け、不足している側頭部、後頭部を盛る

削る

詳細はFANBOXの記事か、着ぐるみの作り方本(絶版)に書いてありますのでそちらを見てください。

非常にわかりやすい手順で構成されているのが特徴で、自由度が高いです。初心者でも始めやすい手順で、つぶしが効きます。

私の最初の子は、この作り方で作りました。

メリット:

ヘッドのサイズをウレタンの筒の大きさで調整できる。

手順が非常にシンプルで、わかりやすい。

円筒ベースのため、いくらでも潰しが効く。

マズル等を前方に盛り上げるため、3Dアイの奥行きを確保しやすい。

デメリット:

序盤はヘッドの形状が見えづらく、削り出しのときにある程度当たりを付けられるほどの造形力が必要になる。

盛って形を作っていくので、計画的に進めないと全体的に厚みが出がちで、小顔に作るのがむずかしい。

円筒に貼り付けていくため、曲面に貼る時の接着や削りのバランスが少しでも崩れるとウレタン自体が歪んでいき、左右対称が簡単に崩れる。

顔の横や頬の盛りが最初の状態だとかなり足りないので、しっかり横幅を出すように盛るのが大変。(特に、最近流行りのデフォルメされた猫顔を作るときに横の盛りが必要になる。

顎を支えるパーツがないため、顎可動(Moving jaw)を作るのがむずかしい。

《H.M式》

H.M(ほむ)さんが公開しているやり方です。

ヘルメット状の形とマズル、横などを埋める形状を最初に型紙で作ってしまうという方法です。最初の組み上げの時点で形状がある程度作れるため、ウレタンの無駄が少なく、形が見えやすく、盛る、削るの工程に早く入りやすいです。

各パーツの厚みも最小限で抑えられるため、ウレタンの割には小顔に作りやすいです。

やり方は私の過去の記事を参照してください。

メリット:

小顔にしやすい。イケモノ系の顔に向く

材料が少なくて済む

型紙の拡大縮小や、パーツの厚み、型紙の形状変更などでヘッドのサイズやマズル形状が容易に変えられる

顎が脇のパーツで支えられているため、顎周りの強度を意図的に落としやすく、顎可動(Moving jaw)が作りやすい

デメリット:

盛りが全体的に薄めなため、横幅のあるデフォルメ系のヘッドを作るのが難しい

組み上げ手順が複雑

キャラクターのデザインや頭部のサイズに合わせて加工する前提で作られているため、そのまま作ることが前提になっていない

《ラクたろ式》

ラクたろさんがよく制作オフで使ってる型紙です。厳密な名前は知りません。

型紙から組み上げるため再現性が高いのと、初期形状が筒状になること、最初から目と鼻が入るスペースがあるため呼吸時の空気の流れがよく、呼吸しやすいなど、おしげ式とH.M式のいいとこ取りをしたような感じのベースになっています。

型紙の時点では目と鼻が空いた筒状のパーツになります。ここにマズル等を盛っていきます。

ヘッドベースの試行錯誤中 pic.twitter.com/Kirw2Q8VA6

— ラクたろ (@dream_raccoon) September 17, 2020

メリット:

最小限のベースで、どんなタイプのキャラにも応用しやすい

呼吸時のエアフローが考えられている

後頭部、首周りまでベースのウレタンがあるため、様々な頭部形状への盛り付けがしやすい

デメリット:

そもそもベース部分の型紙なので、あんまりデメリットがないです。

最小限で盛り付ける前提のベースのため、組めばキャラの形が見えるようなタイプのベースではない

頭部の大きさが極端に大きい・小さい場合は合わない可能性がある

マズル等の盛り付けは自力で試行錯誤する必要がある

上記3つが国内でよく作られている方法になります。

これ以外にも、以下のリンクのように、優れた設計の型紙や作り方は探せばたくさんあります。

自分のキャラクターデザインや、作り方の思想に合った型紙や方法をよく探して、吟味して使うべきです。

私も過去に、3Dデータからヘッドベースを起こす方法を記事にしています。

ウレタン全体のメリット

柔らかく、ある程度軽く、加工しやすく、切削性に優れる

落としたり押されたりしても、柔らかいためヘッドベースが破損することはない

自作で使っている人が非常に多いため、情報が豊富で、制作オフ等での質問もしやすく、やり方のバリエーションも多い

ウレタン全体のデメリット

盛り付けと切削で形を出すため、立体造形力が必要

形状を保てるだけの強度を出すには、ある程度の厚みが必要

接着剤を使いすぎると柔軟性が失われ、重量が増し、切削性が悪化する

変形しやすいため、接着のしかたや削り方によっては簡単に歪んだり、ねじれたりする。綺麗な左右対称を出すのが最初はむずかしい

グラスファイバーテープでヘッドを作る

水硬性樹脂とグラスファイバーの複合素材でできたテープがあります。水に濡らすと数分で硬化します。

FRPには劣るものの、ガラス繊維と樹脂の複合素材のために軽く、強度に優れ、一部のテープは通気性があります。

制作にFRPのような大掛かりな設備を必要としません。一度硬化すると、万能ハサミでないと切断できないほど硬くなります。

完全硬化も20分~1時間程度と早く、ヘッド1個作るのにほとんど時間が掛からないのは非常にメリット。原型制作が早ければ、半日でヘッドベースが完成するという恐ろしさです。

国内だと星野さんが早い時期から情報発信しています。参考にしたり質問したりと、色々お世話になりました。

グラスファイバーテープの入手

国内だと

などが購入可能です。

一応、これ以外にも入手方法がないわけではない(察しろ)ですが上記が入手しやすいと思います。

数千円~1万円前後と価格帯にはやや幅があります。

また、この他にも原型制作費が掛かります。石粉粘土で作ると数千円程度は掛かります。

グラスファイバーテープの使い方

使い方は濡らして巻くだけなので、非常にシンプルです。

粘土やガムテープ、3Dプリンターなどの素材で原型を作る

ゴム手袋をしてテープを水に浸し、巻き付ける

巻き付けた後はテープ同士をこするようにして圧着する

数分~20分ほどで完全に硬化する

ただ、巻くのにかなりコツがいります。テープ自体は素材とはくっつかないので、うまくテープが剥がれないようにテープ同士の重ね合わせで定着させなければいけません。

これがかなり難しく、1分ほどでテープがくっつかなくなるため、とにかくスピード勝負になります。重ね合わせが足りないと強度が足りなくなります。巻き方によってもテープが浮いてきたりしてしまうため、巻く順序はかなり気にする必要があります。

最初の数回は失敗する前提でやったほうがいいです。

メリット

かなり強度がある。この記事ではFRPの次ぐらい

素材によってはメッシュ状になっており、全面に通気性がある

軽い

FRPほどの大掛かりな工具を必要としない

原型を自分の作りやすい素材(3Dプリント、粘土、ガムテープ、etc…)で作れる

デメリット

加工がやや大変。穴あけ等には万能ハサミが必要

巻くのにコツがいるため、難易度が高い

粘土やガムテープ等での原型制作技術が必要

巻き付けのため、原型の再現度が低い。細部は再現できない。ヘッド形状によっては再現不可

ものによってはやや高価

3Dプリンターでヘッドを作る

熱溶解積層方式(FDM、FFF)の家庭用3Dプリンターを使ってヘッドベースを作る方法です。

一度、安定して造形する方法が確立してしまえば、確実な造形ができるようになります。

試行錯誤もPCのモデリングソフト上でできるため、やり直しや左右対称ツールなどの現実では使えない便利な道具がたくさん活用できます。

場合によっては、型紙まで3Dソフト上で計算して作ることも可能です。

効率的に、狙った形のヘッドを作りたい場合、3Dプリンターは優れた選択肢になります。

反面、3Dプリンター自体がかなり取り扱いのむずかしい道具なため、使いこなすにはそれなりに試行錯誤がいります。

3Dプリンターの入手方法

Amazon等でおよそ3万円ぐらいから買えます。3万円以下のものもいっぱいありますが、正直初心者は手を出さないほうがいいです。

筆者はANYCUBIC MEGA Xをメインで使っていましたが、今は後継機のKobraが出ていますね。

Kobra Plusでは300×300×350mm、Kobra Maxでは400x400x450mmの造形サイズなので、そこそこ小さめのヘッドベースとかなら一発で出せます。

自動レベリング付きでいい時代になりました。

造形サイズが大きくなると失敗するリスクも上がるので、もっと小さめの造形サイズで分割して出力して、後からはんだごてやアクリサンデーで接着する方法でもいいです。

もうちょっと上の価格帯で良いのはPrusament i3 MK3S+とかですね(ほしい)。3Dプリンターは、値段と出力品質や安定性が比例しますので、良いものを買うに越したことはないです。

消耗品ですが、フィラメントは中華の安物なら1kgで2,000円ぐらいからあります。安定出力したいならPrusamentとかの良いフィラメントを使ったほうがいいです。

3Dプリンターを使った作り方

おおざっぱに、以下のような工程で作業します。

ソフトウェアでヘッドの形状をモデリングする

3Dプリンターで印刷可能なデータに変換する(スライス)

3Dプリンターで印刷する

サポート材などの不要な部分を取り外す

以下の記事にあるポスターを参考にしてください。

3Dプリンターのメリット

削り出しが必要ないため、狙った形を出すのが容易。

モデリングをコンピューター上でできるため、現実では使えないようなたくさんの便利なソフトウェアや機能を使うことができる。

一度データが完成してしまえば、ある程度放置していれば完成する。

慣れれば、安定して出力できる。

硬質素材から軟質素材まで、幅広い素材を使用できる。

ほぼ完璧な左右対称が作れる。

3Dプリンターのデメリット

機械の扱いがかなりむずかしく、高度な知識を要求される。慣れるまではかなりミスプリントが多くなりがちで、安定出力がむずかしい。

初期費用が高い。

3Dソフトを使ってモデリングするため、ソフトウェアの使い方を勉強する必要がある。

モデリングが快適にできるぐらいの、ある程度のスペックPCが必要。

サポート材を取り外すなどの、後処理が必要。

そのまま使う場合、パテ埋めや研磨などの表面処理が必要。

画面は二次元のため、画角などの関係上、ソフトウェア上の見た目と、実際に出力した見た目が違って見えてしまう場合がある。

わずかな収縮や変形による歪みがある。

やったことがない方法

以下は筆者はやったことがない方法です。やり方だけ簡単に紹介しておきます。

コスプレボードでヘッドを作る

切り出したコスプレボードを接着してヘッドベースにしてしまう方法です。国内だとあんまり見かけません。

レイヤー御用達の手法です。

費用はウレタンと大差ありませんが、削り出し工程がほぼないため、型紙と組み立ての完成度がものを言います。

国内だとコスプレ向けのマスク系のパターンはいっぱいあるのですが、ケモノ着ぐるみ用のパターンを出している人がほとんどいません。

海外からダウンロード販売して買うことをおすすめします。

ヒーローマスクとかでやっている人はよくいます。

張り子でヘッドを作る

原型に対して紙を接着剤で重ねて造形する方法です。低コストで、そこそこの強度が出ます。

グラスファイバーテープよりも多少の時間はかかりますが、原型の再現度は高くなりますし、加工性も良いです。

そのままだと水に弱いので、耐水性と強度を上げるために表面に樹脂を塗ります。

グラスファイバーテープと同じく、原型には粘土や3Dプリント品など、好きな素材を使えます。

以下の書籍やブログに詳しい作り方が載っています。

自由自在ボードでヘッドを作る

熱可塑性のプラスチック板素材である自由自在ボードを使って作ったヘッドベースです。

作り方は張り子やグラスファイバーテープとよく似ています。

熱可塑素材なので、張り子やグラスファイバーテープよりかはやり直しがききます(限度はあります)。

ベースのサイズについてご質問頂きましたので貼り。

— 🐑さてこ🥶 (@sateko_sheep) December 31, 2020

縦幅21cm、横幅17cm、奥行21cmです。 pic.twitter.com/pW8QyHScwW

こういう、張り子系は割りといろんな素材で作れますね。

粘土でヘッドを作る

石粉粘土や樹脂粘土でヘッドを作る方法です。

大昔の美少女着ぐるみ自作勢とかはこの方法で作っていたらしいです。

本当のことは知らん。

粘土なので、造形ができる人にとってはとても作りやすい方法です。

頭大の原型に盛っていって作ります。

とにかく、重さと硬さがデメリットになります。

石粉粘土で強度を出すには結構な厚み(1~2cm程度?)が必要なので、それなりに重いです。

落としたぐらいじゃ割れないらしいですけどちょっと怖い。

樹脂粘土だと多少はマシだろうけど、今度は耐水性や耐候性がないです。表面処理をしてやらないといけません。

いずれにしても、着ぐるみに使うのにはかなり取り扱いが大変ですので少数派です。個人的には、原型用途で使って、この記事にあるような他の方法で複製したほうが良いと思います。

以下の記事に石粉粘土でのやり方が紹介されています。

ウレタンフォームでヘッドを作る

吹付け素材の方のウレタンフォームを、メス型(ヘッドの原型から取った型)に射出してヘッドの形状を作ります。建築では断熱材等に使われていますね。

ポリウレタン等の樹脂よりも扱いやすいのと、空気をたくさん含むのでウレタンスポンジと同じように軽いです。発泡率で強度が変化します。

切削性も良いです。

ただし、ウレタンスポンジと違って可塑性(やわらかく、変形すること)はないです。

メス型は石膏なり粘土なり3Dプリンターなりで作ればいいと思います。

一度メス型を作ったら、手早く簡単に量産できるのが良いところですね。樹脂と違って、型へのダメージもそんなになさそう。

3Dプリンターでメス型を作ったりするとめちゃめちゃ効率よく量産できそうです。

Foam cast results ^^ a generic base to reshape into anything. I might sell based like these if there is interest? pic.twitter.com/aS54dlnx3P

— Kemonokapi 🎀 (@kemonokapi) March 9, 2020

樹脂でヘッドを作る

ポリウレタン等の樹脂で原型を複製します。昔ながらの方法です。

粘土等で造形したものを樹脂にそのまま置き換えるため、他の方法と比べて細部までの原型の再現性がものすごく高いです。そのまま塗装したり、超短毛のファーを貼ったりするのであればかなりの強みになります。

樹脂の複製技術は大きく分けて

粘土埋め法

シリコン&ジャケット法

(どっちも私が考えたネーミングなので、他所では通じません)

があるのですが、ヘッドベースだと基本大きいのと、頭部自体が複雑な形状で無理抜きが大量に発生するので、シリコン&ジャケット法が現実的です。

シリコン&ジャケット法については、片桐先生のセミナーでやってます。(この前行ってきた)

以下の画像はよくあるシリコン&ジャケット法ですね。私も1回やったことがあるのですが、細かいノウハウが多く、かなり難しいです。

下手な人がやると気泡が入ったり、数回しか使えないようなしょぼい型ができます。

シリコン&ジャケット法だと、上手く抜ければそんなにダメージないんですが、多かれ少なかれ原型がある程度壊れます。

また、作ったシリコンジャケット型の複製限界はシリコン型の扱いの技量や型の抜きにくさによってかなり左右されます。最低限ちゃんと作れば少なくとも数回、多ければ数十回は抜けるそうです。

今週金曜締切のヘッド制作RTA(日→月) pic.twitter.com/grL9LGA9vp

— 壬生春成 (@MibuHarunari) July 11, 2022

型を作ったら中にポリウレタンとかの2液硬化性樹脂を入れて、固まるまでぐるぐるします。

Rotocasterがあるとめっちゃ楽なんですが、場所取るし買うと高いです。ヘッドシェルの型が入るサイズのRotocasterってどんだけでかいんだよ。

樹脂は素手で触るとアレルギーになるしかぶれるし、硬化時に有害な気体が発生するので防毒マスクと換気が必須です。扱いが非常に面倒です。

3Dプリンターで原型を作って複製することもできます。

PLAとかは非常に割れやすいし、割れにくくするために厚みを増やすと重くなるし、何より3Dプリンターの印刷自体に3日以上かかります。

大量に同じものを、より良い特性の樹脂で複製するなら型作ったほうがいいですね。

Molding the fursuit kemono base

— ✨Kemonara works✨ -fursuit (@Kemonara_works) June 24, 2021

My hand is hell itchy pic.twitter.com/a0udZYQP0i

FRPでヘッドを作る

繊維強化プラスチック(FRP)でヘッドやパーツを作る方法です。

FRPは車のパーツを作るときなどにも使われている方法です。

非常に強度があり、硬く、頑丈で、耐候性に優れ、長持ちします。

ただし、形状の元となるメス型を先に作る必要があります。

全体的に工程も多いです。

ただでさえ樹脂を扱う作業はだるいのに、それに加えてガラス繊維、カーボン繊維などの危険性が高い素材を扱います。

防毒マスクや革手袋に加え、ガレージなどの広くて汚れても良い換気のできる空間が必須です。

加工も非常に大変で、硬いため、切断したり、穴を開けるだけでも一苦労です。FRPを加工できる工具を揃える必要もありますし、切削したら粉塵等も出るので片付けも大変です。

強度は非常に高いものの、ヘッドベースとして使うにはややオーバースペック気味です。

周りにFRPガチ勢がいるとかでもない限り、FRPにも何にも触ったことのない制作初心者には全くおすすめできません。

まだ3Dプリンターのほうがマシです。

元々本業が車などでFRPによる造形経験があるか、CAD等で型を設計できる環境があれば選択肢に入るでしょう。

大きなサイズでも強度が出るので、ゆるキャラなどの商業着ぐるみのベースにもよく使われます。

工業的に製造できるだけの環境が必要ですが、工房や工場が用意できるのであれば、長期的に使う着ぐるみのベースの選択肢として入ってきます。

ヒーロー・マスクや美少女着ぐるみマスクとしては耐久性と軽さと加工性、そして何より完璧に磨き上げたベースを塗装したときの美しさから、長く採用され続けている素材です。

もちろん、そこまで歪みを取り切るのは非常に時間が掛かりますし、至難の業ですが……。

鳥のクチバシ等のパーツで塗装して鏡面仕上げなどにしたい場合には、完璧に仕上げたFRPの見た目にかなうものはありません。こだわりと強度を両立したいのであれば、検討する余地のある作り方です。

すでに、車のパーツの自作をFRPでしている人であれば、自宅にガレージなどがあると思いますので、慣れているこの方法を使うのも良いでしょう。

その他、ゆるキャラ等で使われている素材

以下の着ぐるみプラスによれば、熱成形ではポリエチレンなどが使われていることもあるようです。

ヘッドベースとはずれますが、キグルミックスの記事によれば、エアー着ぐるみと呼ばれる内圧で形状を維持するタイプの着ぐるみ(よくいるピカチュウの着ぐるみ、と言えばわかりやすいでしょうか)は、合皮や撥水生地等をボアに裏張りして気密性を維持しているようです。

素材同士の比較

造形難易度

人によります。周りに訊ける人がいるものにしたほうがいいです。

ウレタンは初心者でも扱いやすく、素材も削りやすいです。

そして、何より使ってる人が多いので、周りの人に訊けます。

ある程度造形をやっている人なら、自分の使いやすい造形材料を使ってから複製すればいいでしょう。直感的な造形のしやすさなら粘土や粘土原型からのグラスファイバーテープや張り子、樹脂を使った複製です。

普段PCでモデリングしてる人なら3Dプリンターが楽です。

車でFRPをしょっちゅういじってるのならば、FRPも選択肢に入れてもいいでしょう。

初期費用

上に行くほど場所と初期費用がかかります。FRPはちゃんとやるならまず田舎の一戸建ての家が必要です。

FRP

3Dプリント

グラスファイバーテープ

粘土

ウレタン、コスプレボード

硬質素材の強度

上のほうが強度があります。

ただし、強度には引張強度、圧縮強度、せん断強度のほか、剛性も関係してくるので、一概に比較できるものではないです。あくまで目安ということで。

ウレタンはベースだけなら最強です。落としても絶対壊れないし、ほとんどの変形に耐えます。ただし、パーツを変形から守ってくれませんので、だいたい目や耳、鼻などのデリケートなパーツの塗装が剥げたり、壊れます。また、荷物の中などで長時間変形したままにすると、癖がついてしまいます。

3Dプリントは重さと強度のバランスを取るのが難しいです。PLAとかは結構割れやすいです。ABSやPETGはマシです。

FRPも丈夫そうに見えて落とすと割れます。

グラスファイバーテープは荷物の中で押されるなどの強い圧力が掛かると変形してはく離してしまいますが、落下などの衝撃にはめっぽう強いです。荷物の中に入れるときは、ヘッド内側にもアンコを詰め込むなどして圧力のバランスを取りましょう。

張り子がどのへんに入るか知らないので、情報提供求む。

ヘッドの重量

ヘッドの形状にもよります。例えば、3Dプリントなら小顔にできるので、結果的に軽くなる場合もあります。

以下は、同じサイズで作った場合の重量だと仮定してください。

粘土

3Dプリント

ウレタン

グラスファイバーテープ

グラスファイバーテープは重量においては最強クラスに軽いです。

FRPや3Dプリンターも、どんなに薄く作ってもパテ盛っちゃえば無限に重くなるので技術力次第。

小顔にしやすさ

小顔にしたいなら、薄くても強度が出せる素材のほうがいいです。硬質シェルが最強。

ウレタンで小顔にするときは、薄くても形状が保てるようできるだけ硬いウレタンで作るといいです。

FRP、樹脂、3Dプリント、グラスファイバーテープ

粘土

ウレタン

デフォルメ系の大きなヘッドや、丸顔の作りやすさ

3Dプリントだと大きいヘッドは強度を出しづらく、印刷も分割する必要があって時間が掛かり、総重量も重くなりがちです。

ある程度のサイズまではウレタンフォームでいけますが、ウレタンが自重で変形し始めるサイズからはFRPなどの硬質シェル、コスプレボードなどの硬質ボード、エアー式などが必要になってきます。

過去に超巨大なヘッドを作ろうと思ったら2cm圧ウレタンでは形状保てませんでした。

ウレタン

グラスファイバーテープ

3Dプリント

粘土

通気性

グラスファイバーテープ

3Dプリント

その他

通気性は屋外での生存時間に直結します。

たいていの場合、素材よりも造形のほうが問題になります。

顎が開く着ぐるみはめっちゃ呼吸が楽なので涼しいです。

口が小さい子は地獄。

グラスファイバーテープは風が吹くとファーを通して空気が流れていくぐらいめちゃくちゃ涼しいです。

さすがギプスに使われるだけあって、通気性と強度を両立してるのは全素材の中で最強だと思います。

3Dプリントも穴を容易に開けられるので、通気性を上げやすい素材の1つですが、ファーが被さると言うほど大差ない感じはします。

やっぱりなんだかんだいって、ファンとか付けるのが最強です。

総括

9,000文字超えの凄まじい長さの記事になってしまった。

総じて、ウレタンは情報も多いし、バランスも良いし、入手性も良くて作り方もたくさんあるし、欲しいタイプのキャラクターの型紙を探すのも容易なので、初めて着ぐるみ制作をするならウレタンをおすすめします。海外の型紙を買って使うのもいいでしょう。

VRChatを普段からやっていたり、常日頃からモデリングをしているなど、3Dモデルがもうあるよ、という人は3Dプリントをやってみると良いでしょう。

立体造形の経験がある人ならば、粘土で原型を作って、適当な方法で複製するのが一番クオリティの高い作品を出せると思います。

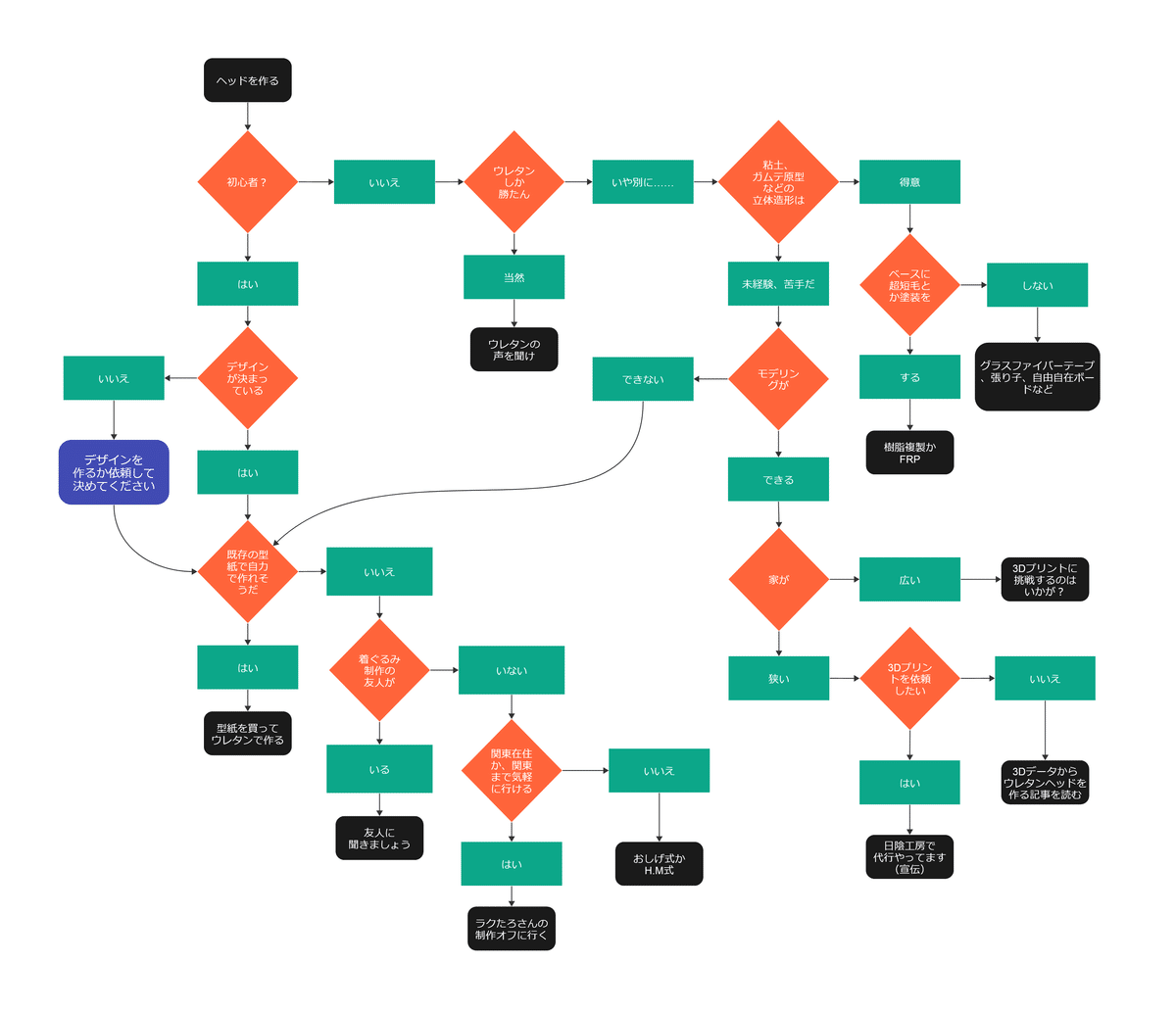

どうしても悩んでいる人のためにフローチャートを用意しました。

とりあえずやってみる、の精神でやりましょう。

私も、今の3Dプリンター+コスプレボードの手法に行き着くまで3年以上かかってます。

何よりも、自分が一番クオリティを出しやすくて、作っていて楽しめる方法を選ぶべきです。

別に自作は安くないし、工房がいっぱいある今の御時世、つまんなかったら自作する意味ないですから。

手段にとらわれず、自分に合ったやり方を探してみてはいかがでしょうか。

明日の記事は「【着ぐるみ制作】着ぐるみの生地の切り方」です。

それでは。

ちなみに、この記事ちょこちょこ書き換えてます。

通知が欲しいよ、って方はお布施してもらえると通知が飛びますのでぜひ。

いただいたお金は制作方法の研究費や動画の制作費に使わせていただきます。

キャラクターの創作費に使わせていただきます。