3Dプリントヘッドの設計 3/4【詳細設計】

詳細設計は長々と書けるのだがつまらない。今回はジェネレーティブデザインを多用したのでジェネレーティブデザインを使った設計の流れについて雰囲気だけ書いておく。

※Part2 https://note.com/hexcapbolt/n/n6994f1e156e7

どこから手をつける?

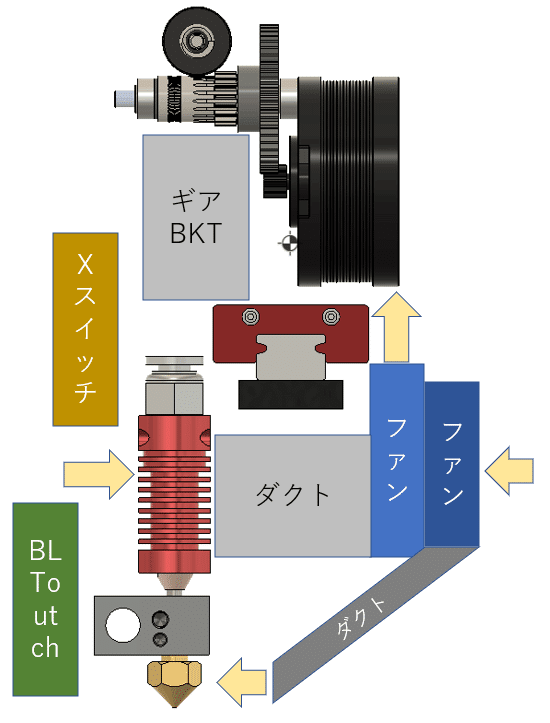

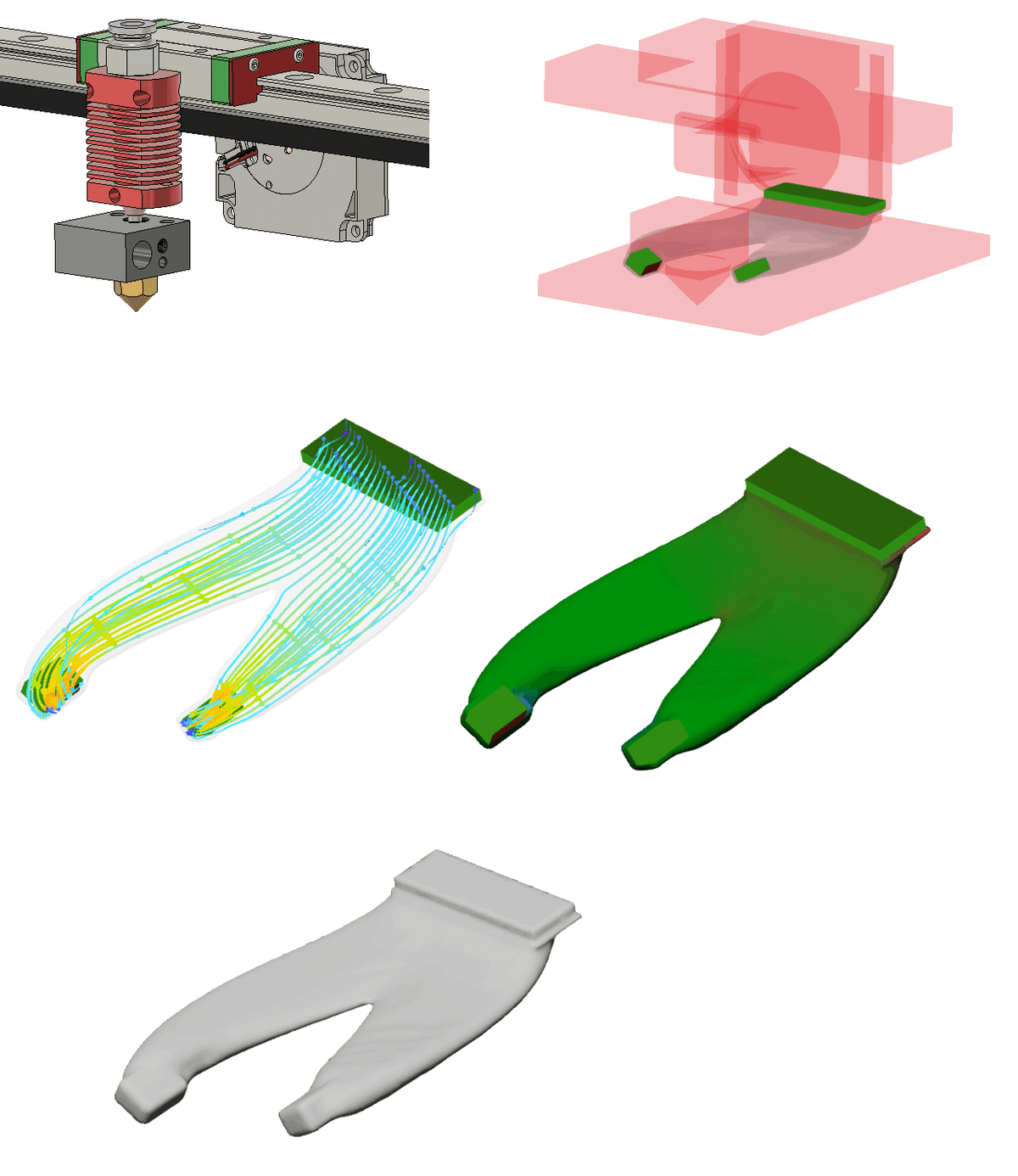

基本設計ではこんな感じの配置にしましょう、ということになった。

今から部品同士で場所の取り合いをしていくことになる。どこの部分・部品が一番苦しい?と考えると、ダクトが厳しい。他の部品の形状が定まった後に、ダクトを設計すると流路が苦しくなりまともな性能が出なくなる懸念がある。

なので、とりあえずダクトの設計をしてから他の部品を搭載していくことにする。

冷却ダクトの設計

メロスには流体力学がわからぬ。メロスは、村の牧人である。鋳物を吹き、鉄と遊んで暮して来た。けれどもナウい技術に対しては、人一倍に敏感であった。

古代ローマ人であるメロスと同じくらいには流体力学がなんもわからん。

なのでジェネレーティブデザインに冷却ダクトの設計を丸投げする。だって流体設計のセンスないもん。

ジェネレーティブデザイン自体の話は別の記事でやろうと思っているので詳細はやらない。流体ジェネレーティブデザインは今時点(2023/5)だとFusion360の機能としてタダで使える。

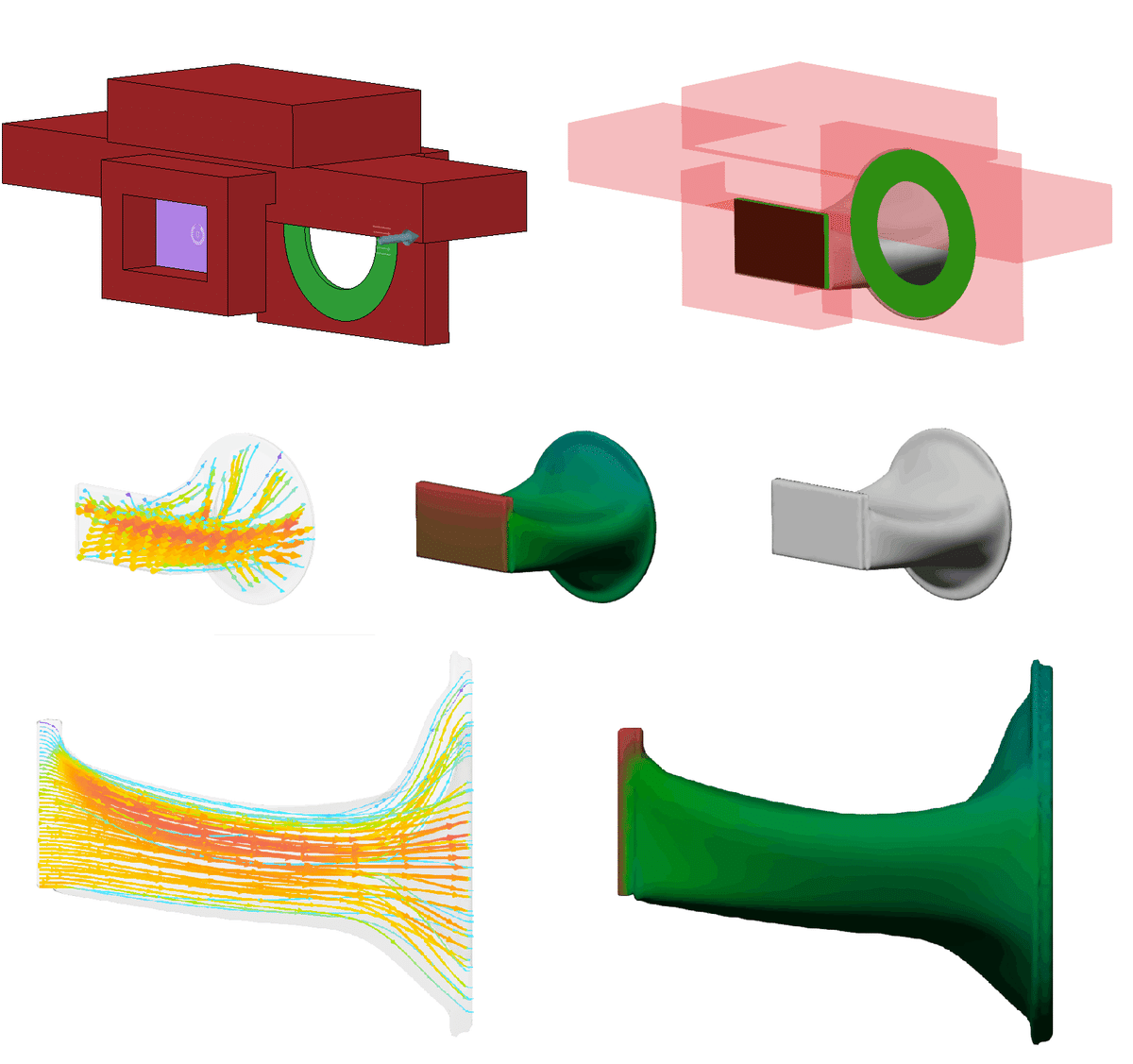

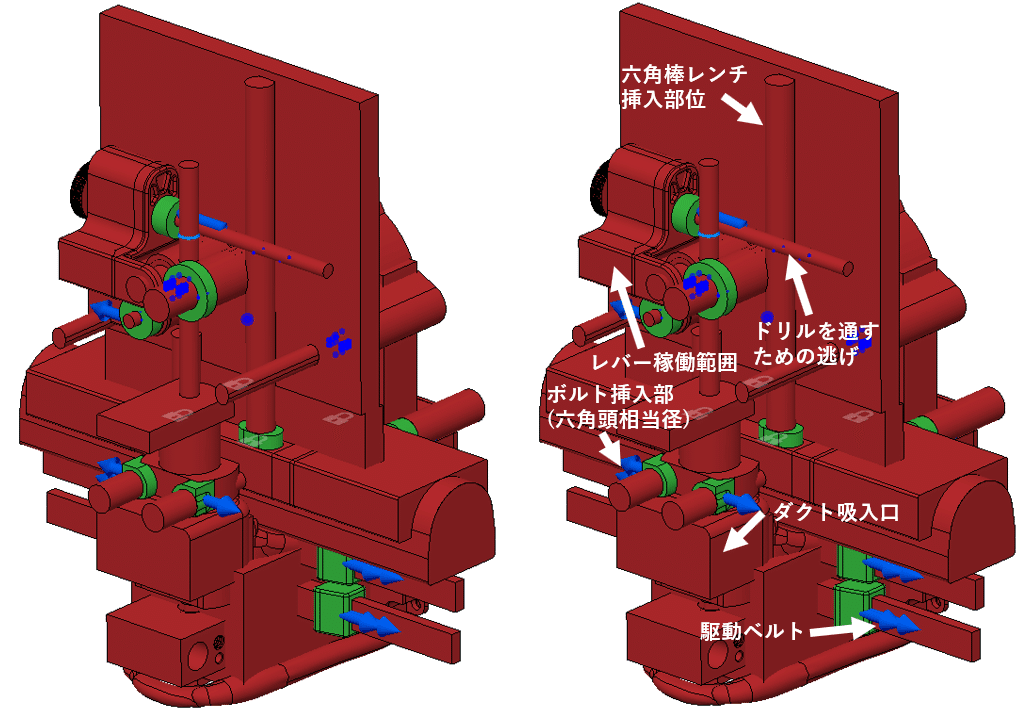

部品レイアウトをこんな感じで解析条件に落とし込んだ。

で、こういう形状が生成された。

造形物冷却ダクトもジェネレーティブデザインに設計をやってもらう。

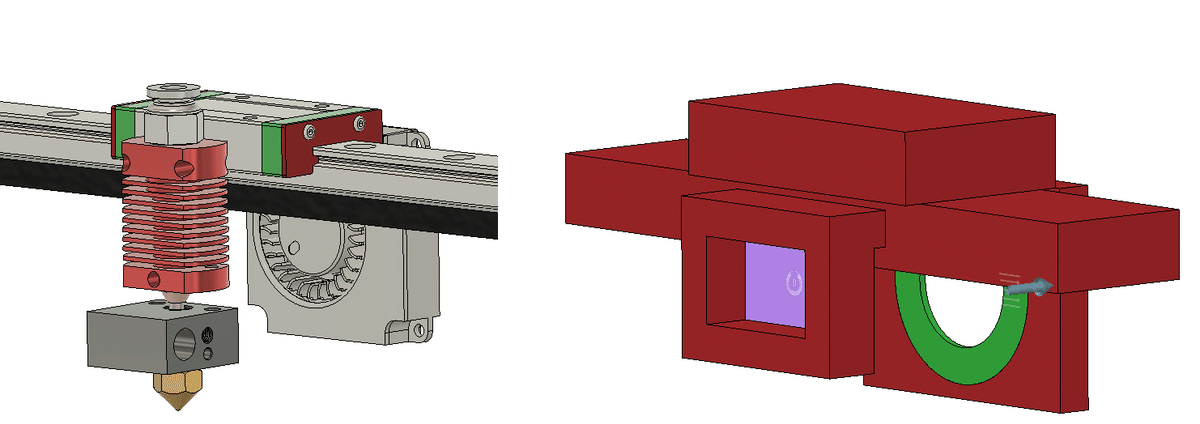

ジェネレーティブデザインで生成されたのは流体経路なので、サーフェスをいい感じに修正してダクトを成形する。

キャリアの設計(ブラケットの設計)

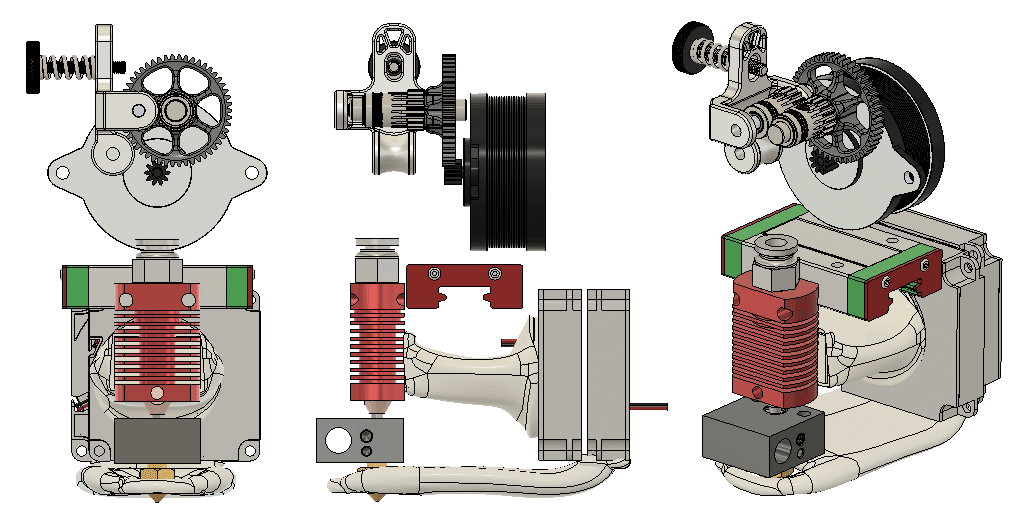

搭載する部品をつなぐキャリア(ブラケット)を作る。剛性と軽量さを両立する必要があるので形状生成をジェネレーティブデザインにやってもらう。

まず、先に生成したダクト含め、必要な部品を配置する。XリミットスイッチとBL-touchは配置の自由度が高く、自重しかかからない部品なので後でどうとでもなる。なのでジェネレーティブデザインから省く。

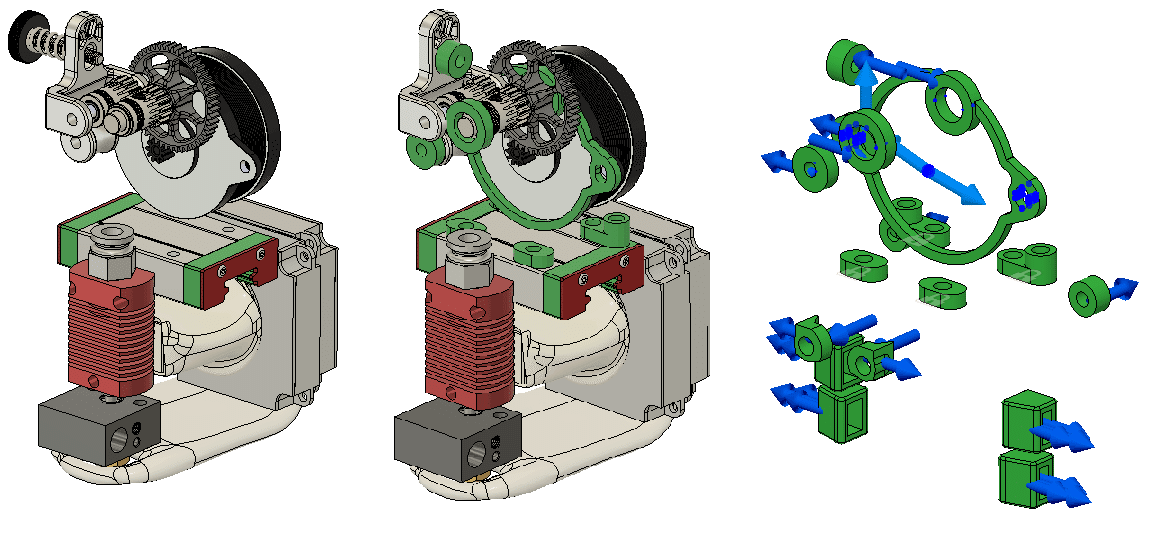

部品を搭載するために必要な最小限の部品(緑)を作って荷重と固定条件を設定する。応力以外にも最小安全率・最小座屈安全率・最小肉厚・最小共振周波数が指定できる。

Fusion360のジェネレーティブデザインにはリモート荷重やミラー化オプションもあるので一通りのことはできる印象だ。ただし複数材質の組み合わせはできない。ギアを通すシャフトは鋼材なので構造体として解析に含めたかったが、キャリア(ブラケット)はアルミを使う予定だったので設定できない。なので今回はあきらめた。

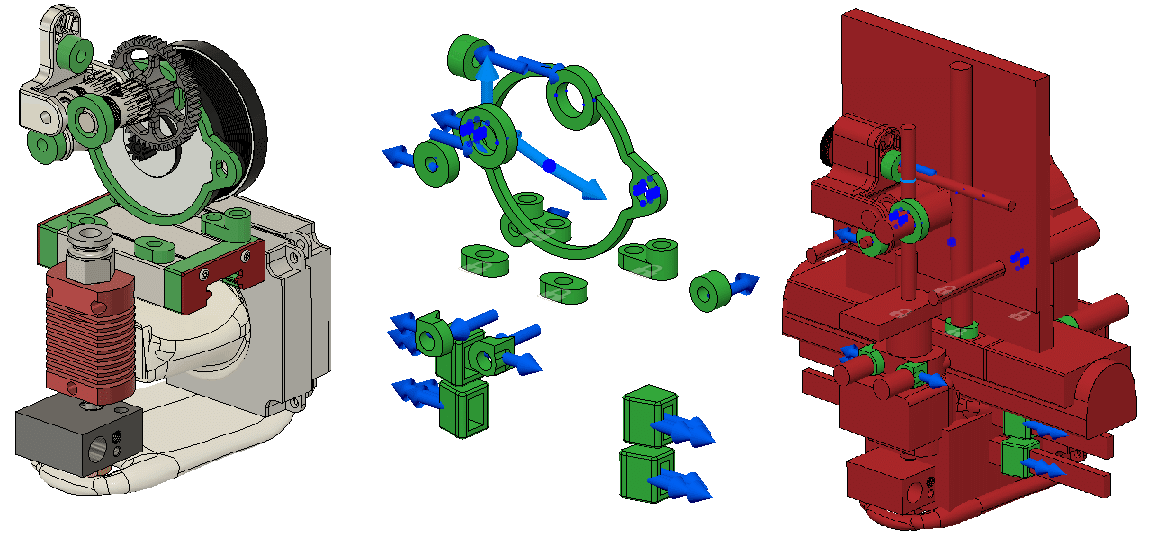

次に生成してはいけない部分(赤)を作り込む。

生成してはいけない部分(赤)について具体例を解説しておく。

例えば、干渉を避けるため部品の可動範囲にはブラケットを侵入させてはいけない。他には加工工具の経路、ボルトや工具の挿入方向とその範囲、部品の組付け順序とその制約など。

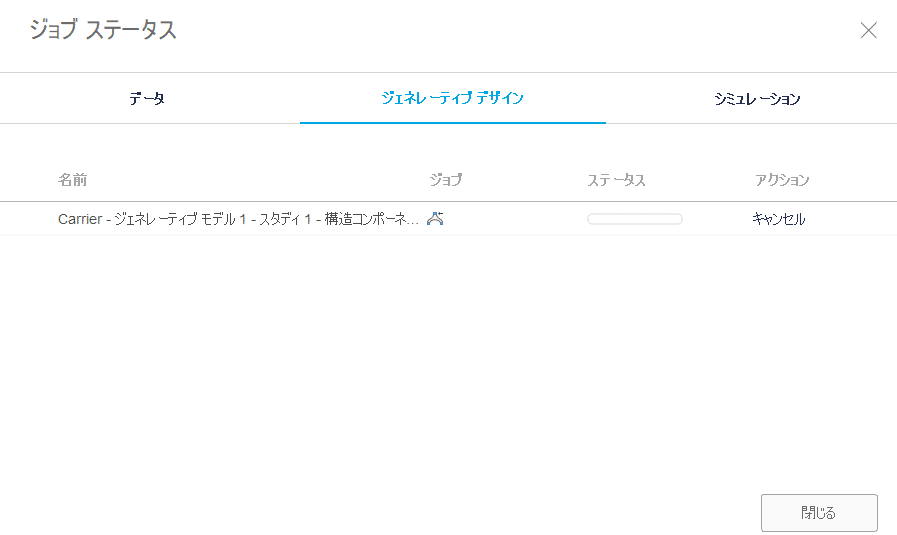

設計変数として素材(鋼材・アルミ・チタン・PA12 etc..)と加工法(3Dプリンタ、鋳造、5軸・3軸・2.5軸マシニング etc…)を指定でき、それらの条件を組み合わせた場合の最適形状が生成される。まぁ、一通り設定ができたら解析を投げれば形状が出てくる。

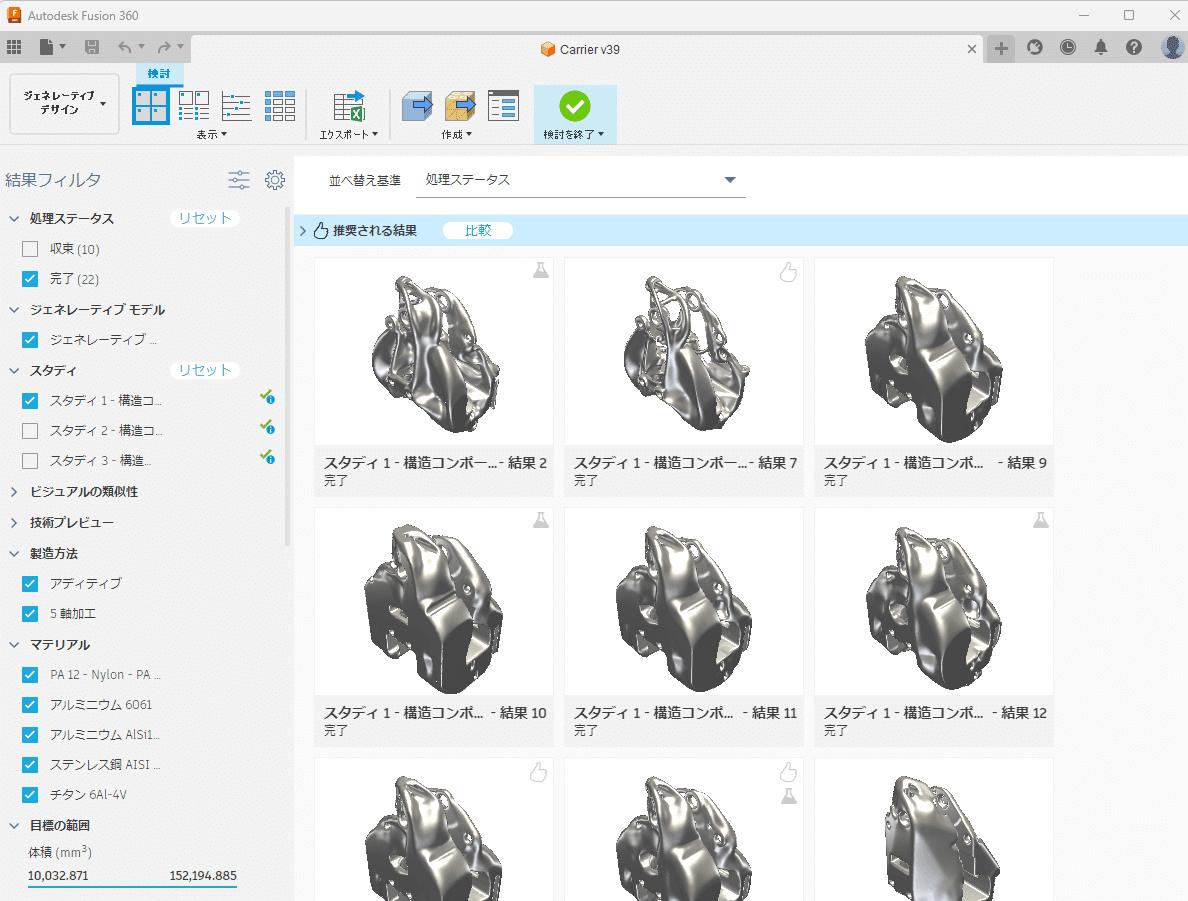

待っていればそのうち生成形状がジャンジャカ出てくる。

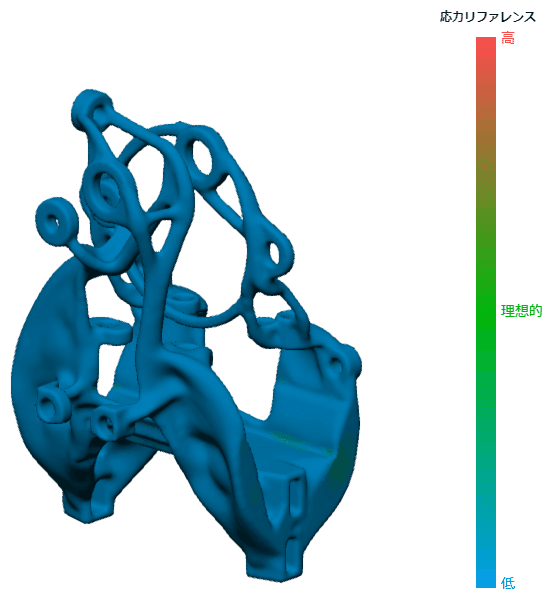

生成された形状は応力分布をオーバーレイすることもできる。ひずみが等しくなるように形状が生成されるので応力プロットはあまり面白くならない。解析条件が適切であれば、せいぜい確認程度にしかならない。

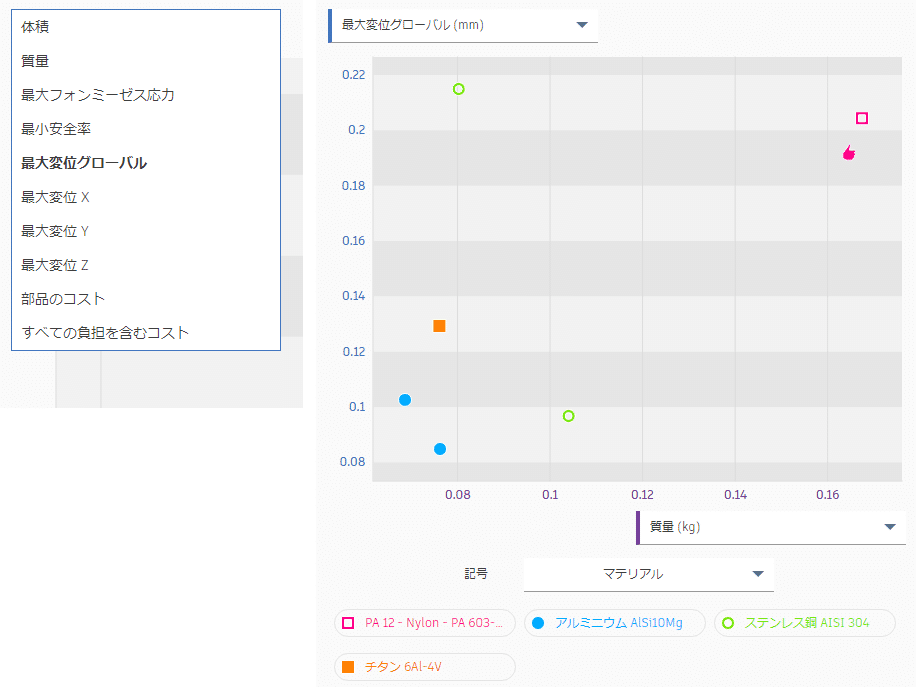

素材・加工方法が異なる複数の生成形状を比較検討するために散布図機能が提供されている。散布図は変位・応力・安全率・質量などが使える。

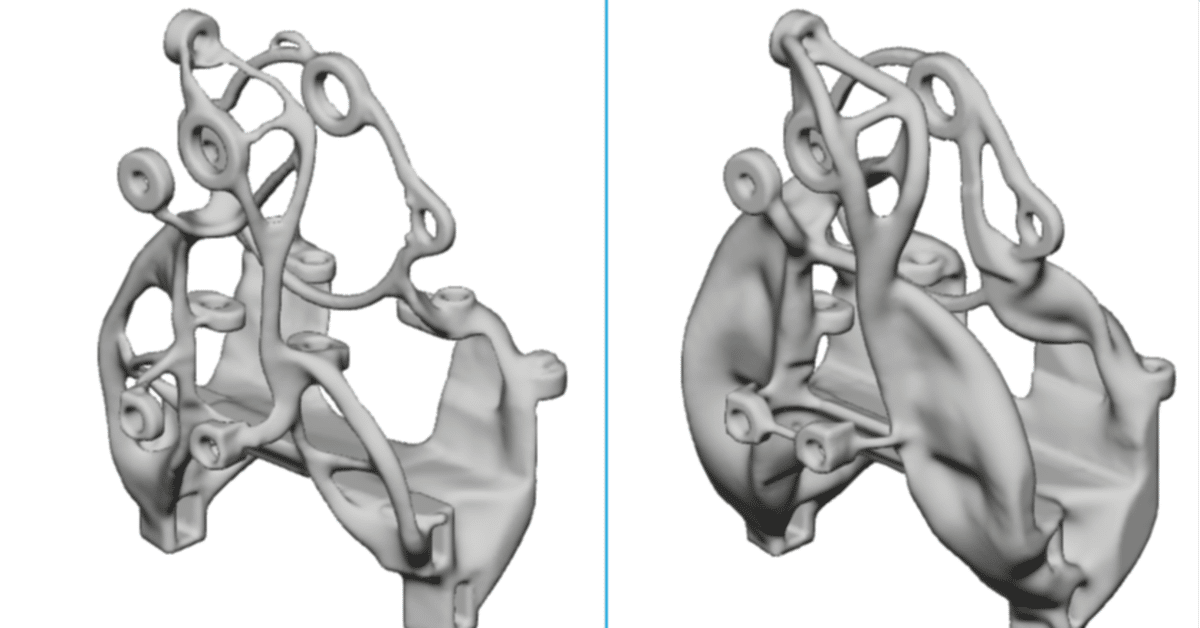

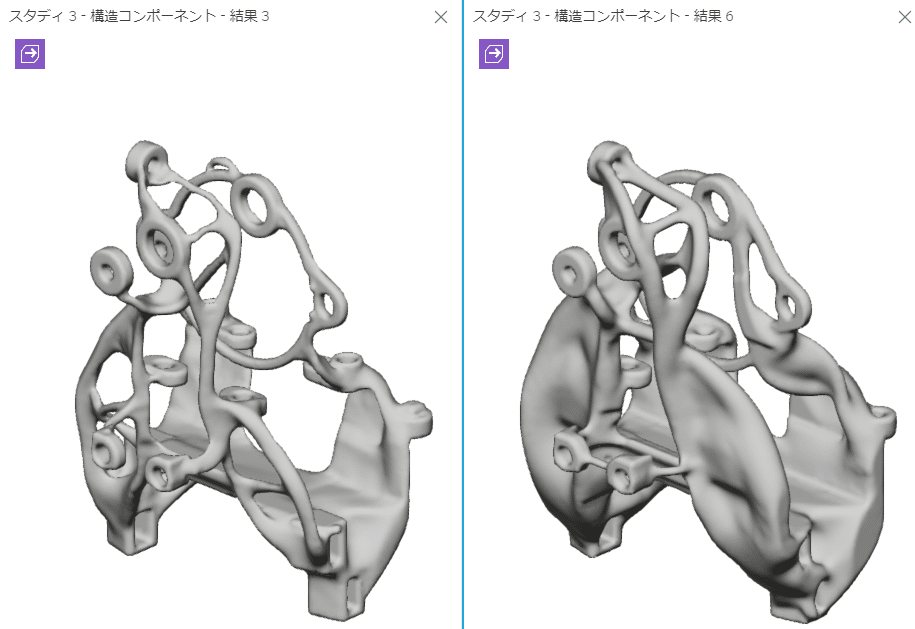

生成結果の例。左が64チタン、右がアルミ・AlSi10Mg。

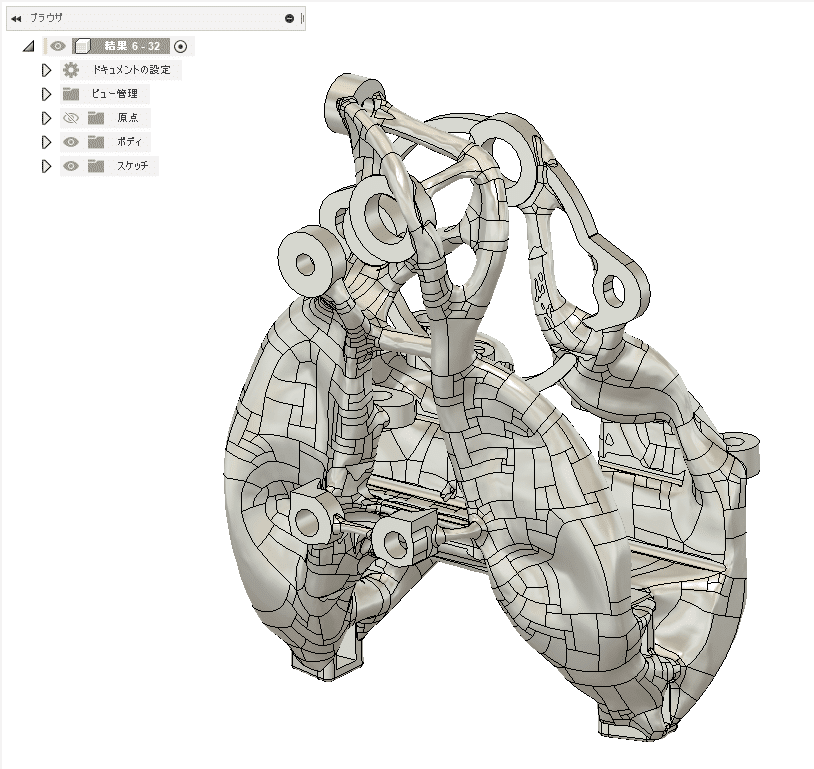

最終的に生成結果はこんな感じのを選んだ。

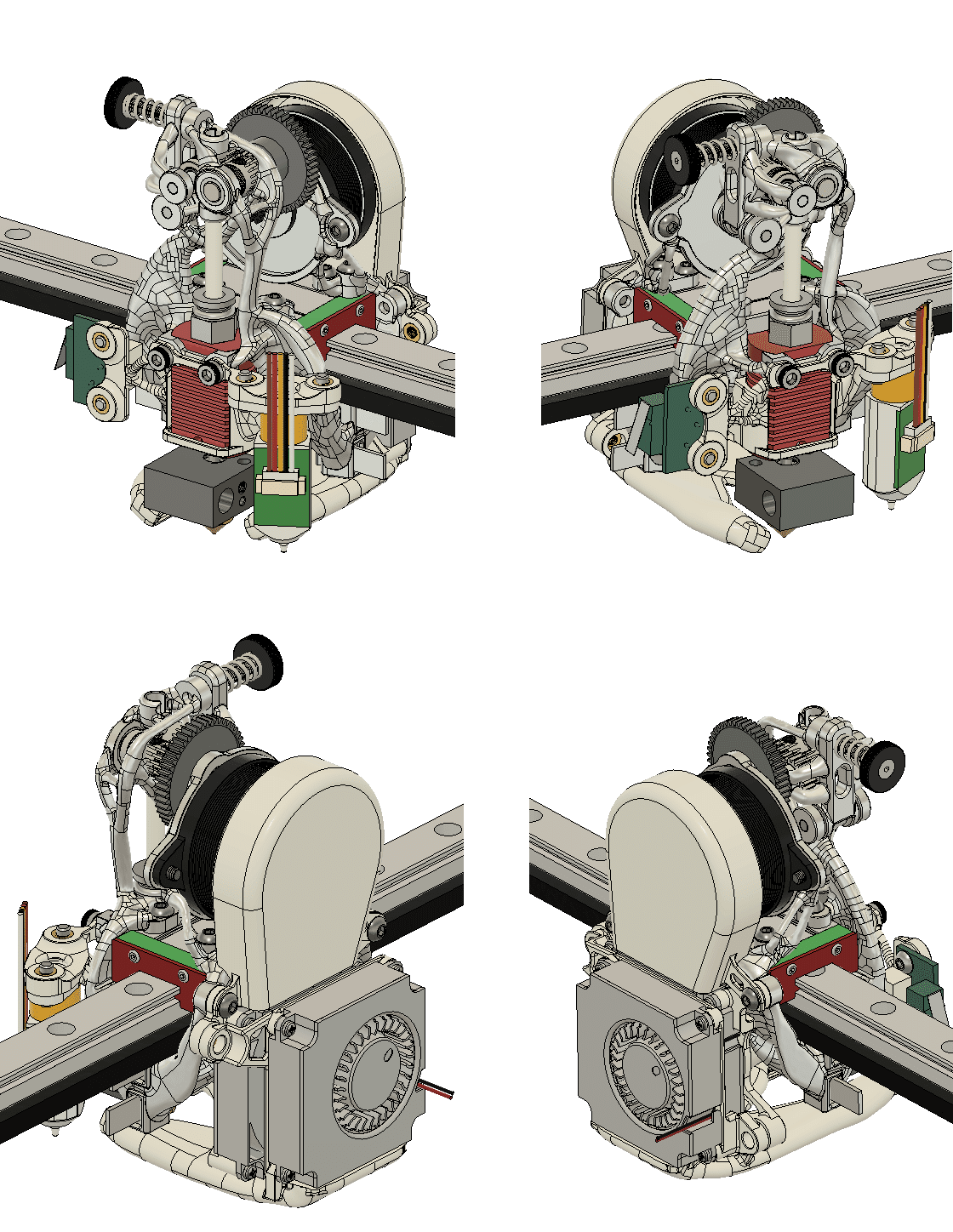

あとはいい感じに部品を搭載して完成。

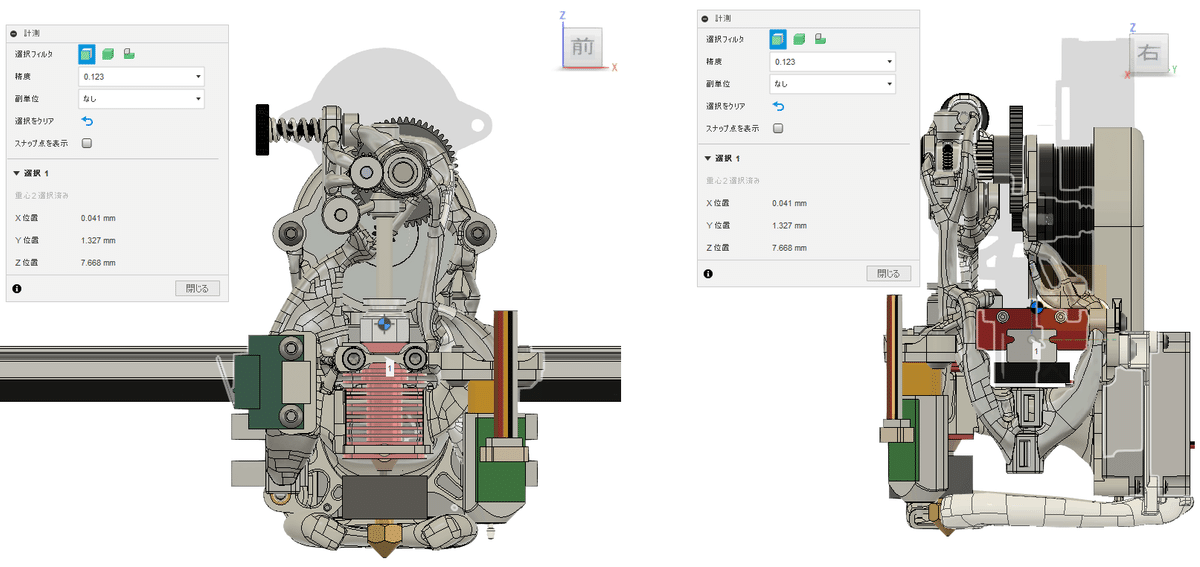

当初の目標通り、リニアレールの軌道面に重心を近づけることができた。

次:Part4 製造・組立・運転 https://note.com/hexcapbolt/n/n7c4c6d8cd2a8