サステナブルな未来に向けて「ドイツ企業の取り組み」

先日菅総理が、政府の地球温暖化対策推進本部の会合で2013年度に比べて温室効果ガスを46%削減することを目指すと表明しました。

テレビなど多くのメディアが取り上げており、今まで以上に沢山の方が二酸化炭素削減に関して更に大きな関心を向けたと感じています。この「2013年から46%の削減目標」というのは、2030年まで残り数年というデッドラインの中で達成するには非常に高い目標であることは、専門家の言葉からもよく分かります。

だから、これから僕たちの生活様式が大きく変わるような、ある意味”劇的な”政府の政策などが始まっていくと僕は予想しています。例えば、簡単に言うと、製造や利用において温室効果ガスが排出されるような物には、大きな税金がかかるようになったり。電気代が高くなるという見立ては色々ところで耳にしますよね。こうして僕たちの生活様式は、コロナの影響で日常が大きく変わったように、また更に目まぐるしく変化していくのではないかと想像しています。

だから、今この時代に生きる僕たちは、一人一人が真剣に考えて、環境問題改善に取り組む宿命なんだとつくづく感じます。

一方で、日本よりも遥かに積極的に、そしてもはや常識として環境問題に取り組んできているのがEU各国。以前、ドイツ人の友人を持つ日本人の友人からこんな話を聞いたことがあります。

「ドイツ人の友人が日本に来た時、スーパーやコンビニの食品の個包装が多すぎて驚愕していたのが印象的だった。これだけ環境問題が取り沙汰されるようになった現在において、まだあれだけ大量のプラスティックを使っているの?!しかも、そのコンビニのごみ箱では分別もしていないの?!って感じで。この日本国内の日常は、世界的には異常な光景なんだと思い知られた」

この話を聞いて僕は、やはり日本の環境問題への取り組みは非常に遅れをとっており、諸外国の取り組みから学ぶべきことが多くあるのだなと感じたのを、今でもよく覚えています。

そこで今回は、ドイツ系企業である GEMU Japan に勤める僕が、ドイツ企業がどんな形でサステナビリティ実現をするべく事業に取り組んできたのか、お話してみたいと思います。

※因みにGEMU Japanの紹介はこちらで簡単にしています。

グリーンエンジニアリング

GEMÜ は最初の製品となったプラスチック製ソレノイドバルブを市場に送り出した 1964 年以来,経済性の向上と省資源化を目標として掲げ,その実現に取り組んできました。その中で1970 年代初頭にリサイクルシステムを導入し,製造工程から出る廃材を再利用を始めました。その結果,従来のバルブと比較して 50% の材料節減と,バルブ寿命の大幅な向上達成に繋げました。

創業者 Fritz Müller(フリッツ・ミュラー)の次のようなビジョンを、僕たち従業員と共有し、忠実にそして継続的に取り組み続けてきました。

私たちは,環境負荷を軽減し地球の資源を可能な限り節約するため,開発,製造,加工および輸送にかける原材料とエネルギーの使用量を最小限に留めます。

この意志は次世代にも受け継がれ、現在のマネージングディレクター Gert Müller(ゲルト・ミュラー)によって、2011年「グリーンエンジニアリング」構想創設へと繋がっていきます。

グリーンエンジニアリング構想3本柱

①クリーンプロダクション

エネルギー,水,冷媒,潤滑油の節減

②クリーンプロダクツ

・製品に使用する材料・資源の節減

・設備・装置における節減に寄与する製品(エネルギー消費量,操作空気圧力の低減など)

写真は、コンパクトなプラスチック製高性能ダイアフラムバルブ「GEMÜ R690」(先行モデル GEMÜ 690との大きさ比較)

③クリーンプロジェクト

・事業所間移動に伴う CO2 排出量の削減(ドイツの事業所間移動に電気自動車を使用するなど)

・GEMÜ リサイクルシステムによる原材料の再利用

GEMUのバルブがコンパクトな理由

GEMUを採用頂く方々から多く頂戴する声として、「GEMUのバルブはコンパクトだから良い」というものがあります。この”コンパクト”なバルブのコンセプトには2つの利点があります。

1. 占有体積を小さくすることで原材料の使用量節減

既に紹介した「GEMÜ R690」のように、バルブをコンパクトにする(ダウンサイジング)することで、使用される原材料を節減する事が出来ます。

また以下の2種の薄肉ステンレス製バルブ,「GEMÜ550」「GEMÜ650」 も原材料の使用量節減を目指し開発されたもの。現在では、コンパクト性・見た目・オールステンレスの無菌性など様々な点で高い評価を頂いている製品です。

2. ダウンサイジングでエネルギー効率アップと、伐採される森林面積を縮小

工場が無駄に大きいとエネルギー効率が悪いことは、容易に想像がつくと思いますが、工場のダウンサイジングは工場建設のために伐採される森林面積の縮小にも繋がります。

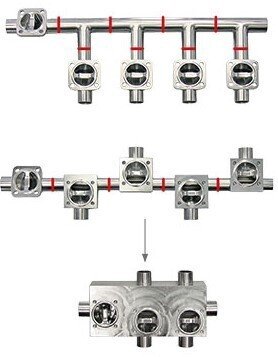

そこで僕たちが積極的に提案しているソリューションが「ブロックバルブ」です。ブロックバルブとは、数多くの配管を繋げ、様々な方向に分岐されている配管を、1つのブロックに集約してしまうという技術です。

この技術により、アプリケーションを大幅に短縮し省スペースを実現する事が出来ます。また、それぞれのアプリケーション毎に配管の組み方は様々ですので、各アプリに合わせカスタマイズする事で、あらゆる工場のダウンサイジングに繋げています。こうした工場を小さくしたい、森林の保全に繋げたいという思いから、世界的には多く採用されています。

省エネ・省資源設計ビルディング

ⅰ. 太陽追尾型の太陽光発電設備

研究開発センターである「GEMÜドーム」には、太陽追尾型の太陽光発電設備が設置されており,環境親和性の高いエネルギー生産に寄与しています。

ⅱ. エネルギー循環型社屋

新しく建設された社屋は持続可能性を考慮して建てられており,またコンプレッサーやテストスタンドから出るプロセスエネルギーの一部を建物の空調にまわす仕組みを採用しています。

その他にも、現在最も一般的に使われている「空気操作式バルブ」よりも

圧倒的にエネルギー効率が良い「電動バルブ」の開発にも力を注いでおり、今後プロセス産業界に新たなソリューションを提案するべく研究開発に積極的に取り組んでいます。電動バルブのメリットについては、こちらの記事でご説明しています。

以上、GEMÜ が行ってきた環境問題への取り組むについてのご紹介でした。

これからも更なる環境保全に繋げられるよう、アップデートし続けたいと思います。

これを読んで下さった方々が少しでも環境に目を向け、自分たちが出来ることから手を伸ばしてみる、そんなきっかけにこの記事がなれば幸いです。もっともっと力を入れて取り組みたいと思った方は、あらゆる方向性を考えるのに役立つと思うので、こちらの「サステナベーション」という本是非読んでみてください。

◆GEMUはどんな会社?

◆GEMU Japan公式インスタグラム

◆GEMU Japan製品情報