#77 社長からのお題を考えてみる。

「製品を作るために10個の工程を踏む必要がある。この生産性を向上するための方法を考えて」

こんなお題を私が勤めている会社の社長からいただきました。

休み明けに私なりの回答を報告する必要があるので、今日はこのことについて考えてみます。

自己紹介

本題に行く前に自己紹介から。

私は製造業で勤めながら、妻のダイエットをサポートしている【えとろぐ】と申します。

幼い頃に両親が離婚し、十代の多感な時期を祖父母のもとで過ごした体験から「片親で育つ子どもをなくす」ことを人生の目的としています。

私一人でできることは限られていますが、皆さんの目にとまり、一緒に考えるきっかけを作れたらと思い、発信活動を行っています。

家族のこと、ダイエットのこと、仕事のこと、まとまりのないジャンルですが、毎日を”ちょっと良くする”ための考え方や工夫をお伝えしていきます。

【大本命】お客に設計データだけを送って、自分で製作してもらう

私は「生産性の向上」を自分たちですることをゼロにすることである、と定義しました。この前提の上で何かいい事例がないか探していたところ、「3Dプリンターで家を建ててしまう」という記事を見つけました。

施工時間は驚愕の【22時間52分】。

私も一軒家を購入し、建ててもらいましたが平気で半年は納期が掛かったと記憶しています。

最終的にめざすのは「100平米300万円の家」

さらに年内には、家族で住める70平米の住宅も開発するといいます。

(中略)

こうした社会実装を積み重ね、最終的にめざしているのは、「100平米300万円の家」とのこと。何十年もの住宅ローンを組まずに家を持つ。わずか数年後には、そんな近未来な住まいを実現する可能性に満ちた3Dプリンターハウスに、新しい時代の幕開けをヒシヒシと感じずにはいられません。

ユーザーに対して計り知れないほどのメリットを与えるには生産工程の省略だけでなく、常識を覆した発想が必要だとこの記事から学びました。

ウン千万円ものお金が必要となる【マイホーム購入】が、300万円で済むならば、老後の資金問題の解決にも大きく貢献しそうですね。

【本命】工程の一部をお客にやってもらう

大本命である「お客に自分で製作してもらう」が受け入れられなかった場合の次点での本命が「工程の一部をお客に行ってもらう」です。

この方法はすでに多くで確立されていて、BBQ施設やセルフバイキング、IKEAなどがわかりやすい事例だと思います。

つまり「材料はこちらで用意するから、仕上げは任せた!」という方法です。メーカーとして何を作っているのかによって採用できるか否かが分かれますが、工場の省スペース化や人件費の削減に大きく貢献する方法ですね。

【妥協1】一つの工程で複数の工程を担う

製造業に携わっていない方には馴染みがないかもしれませんが、一つの部品を作るためには、いくつもの手順を踏む必要があったりします。

例えば、厚み6mmのステンレスの板を

(1)指定の形状に切り出す

(2)穴を開ける

(3)加工時に出たバリを取る

(4)ボルトで固定するためのナットを溶接する

※バリ・・・加工時に出る出っ張りのこと

という手順で加工していくとします。

ここでは4つの工程が完成までに必要となりますが、製作方法を見直し、

(1)指定形状への切り出しと穴あけ、バーリング、バリ取りを同時に行う

(2)バーリング部分にネジ山を切る

※バーリング・・・素材に穴をあけ、穴のフチを円筒状に延ばす加工のこと

となれば、4つ必要だった工程が2つで済むことになります。

加工自体の時間短縮、半製品を移動したり、次工程での加工待ちの時間が削減できるので、生産性の向上に役立つと考えています。

【妥協2】生産工程の全自働化

生産性の向上というよりも「作り続ける」ことに主眼を置く、「工程の全自働化」を妥協案の二つ目に考えました。

完全な自働化は実現できていないかもしれませんが、かなり近いレベルまで到達している企業「アイリスオーヤマ つくば工場」の特集記事を見つけたので紹介させていただきます。

※2018年と少し古い記事ですが、このレベルに達している企業は数少ないと思います

生産改革前は1mごとに作業スタッフが並び、ベルトコンベアの上を流れてくる本体部分に自身が担当する部品を手作業で装着していく生産ラインを構築していたとのこと。

それが現在では生産ラインに一人だけ作業スタッフをつけるのみ、という進化っぷり。驚きです。

ここまで4つの案を考えてきましたが、

お客に自分で全てやってもらう

↓

お客に一部をやってもらう

↓

一つの工程で複数の役割を果たす

全自働化

この優先順で社長への報告に臨んでみます。

最後までお付き合いいただきありがとうございました!

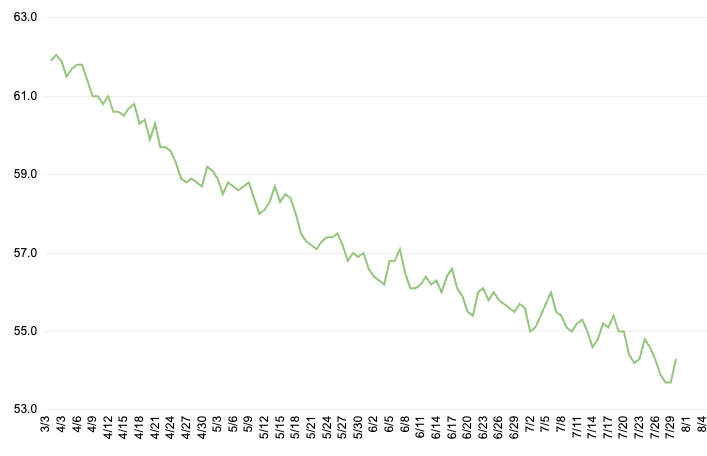

日課である妻のダイエット記録を残して終わりにします。

DAY121 54.3kg

最後まで読んでいただきありがとうございます! 記事は読みやすかったですか?あなたのためになったでしょうか? 私が体験したこと、学んだことが少しでもあなたの心に残るととても嬉しいです。