個人のMakerが9日でフェイスシールド100個作って病院に届けた話[COVID-19]後編

つづき

個人のMakerが9日でフェイスシールド100個作って病院に届けた話[COVID-19]前編に引きつづき、3日目以降のレポートを書いていこうと思う。前回まではフェイスシールド製作の経緯や概要・プロトタイピング・コミュニティへの参加など主に製作の部分を記載した。今回はコミュニティから得た情報を元に製作後の後処理や、配送・現場検証後の修正などをまとめようと思う。

3日目(4/24Fri)

Fab Safe Hub発起人の吉岡くんとZoomを用いた遠隔ミーティングを行った。フェイスシールドを含むものづくりと医療機関の現状についての話や改めてMakerと医療機関との協業に関する生産者責任や安全性について、また、消毒方法のアドバイスをもらった。今回は安価で入手性の高い消毒方法として次亜塩素酸消毒を選択し、ようペにもその旨を報告。

■検証:ようぺから病院の臨床工技師と共に行ったフィッティングテストの結果について連絡が来た。実際に装着した状態の写真の連絡もあり、全体の形状イメージについての齟齬は無いことを確認。問題点として、病院側が用意しているシールドのパンチ穴の位置と、僕が想定してたパンチ穴の位置が異なっていたため、固定がうまく行かないという点が挙げられた。穴位置を調整するための移動量についての連絡を受ける。

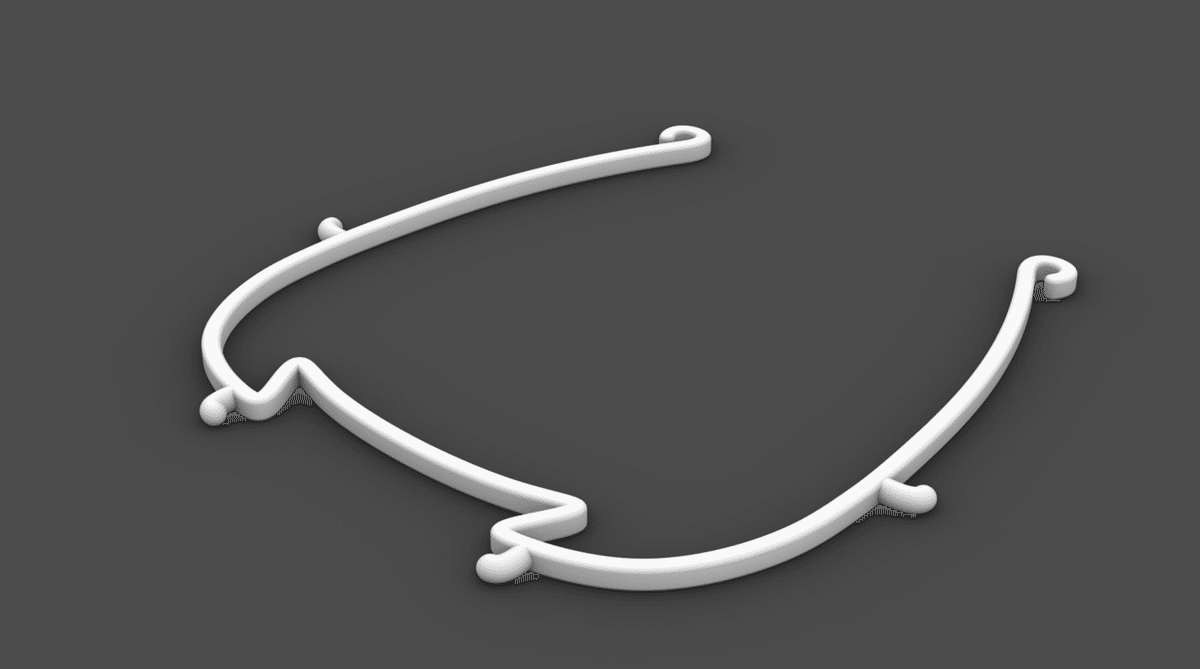

■Prototyping3:共有してもらった情報を元に突起位置を調整した。今回僕が想定していたのは30穴の多穴パンチでの加工だったのだが、病院の事務で使用しているパンチは4穴のタイプだったため、固定位置がずれてシールドがなめらかに固定できなかったようだ。指示してもらった移動量分固定用の突起を移動、突起の固定方向を修正した。(青がPrototype2、緑が突起位置・方向を修正したモデル)

■情報収集:引き続きSlackコミュニティではマテリアルの安全性についての議論がなされていたが、僕自身でも情報収集ができないかと思い、普段授業や仕事で使っているMakerbotフィラメントに関してStratasys(Makerbotの親会社)の方にマテリアルの安全性に関する相談の連絡を行った。

また、吉岡くんからのアドバイスを含め、フェイスシールドの制作・消毒・受け渡しのガイドラインがfabsafehub.orgから公開されたため、こちらを参考に消毒環境の構築を行った。

4日目(4/25Sat)

■後加工処理(消毒):公開されたガイドラインと吉岡くんのアドバイスをもとにPrototype3の消毒作業を行った。0.1%の次亜塩素酸ナトリウム消毒液を作成し、30分~40分ほと漬け込んだ後に流水で流し乾燥させた。

3Dプリンティングにおいてモデリングや造形よりも後加工のほうが大変ということはままあることだが、今回も例に漏れずこの作業が一番時間と手間を要した。

ちなみに消毒に使ったトレイは「シェリー ザルバッとん」というキッチン用品。これがシンデレラフィットとした。

消毒時は基本的に造作物に直接手を触れることはできないため、洗浄などはトングを使い作業する。こちらも事前消毒が必要であり、かつ次亜塩素酸は金属を腐食させるので使用できないためトング自体も3Dモデリング・プリントを行い使用することにした。

処理が終わり袋詰したものを14点病院に配送した。こちらが量産想定のプリント物の1回目の配送となった。

■Prototyping4:ようぺから穴あけパンチ寸法に関して、前回は目視で突起の移動距離の連絡をうけていたが、実際に使用している穴あけパンチの寸法の連絡が来た。事務用の穴あけパンチはいくつかの種類があり、それにより閉じ穴間隔が異なる。今回は各間隔が80mmの4つ穴タイプということがわかっため、更にモデルを微修正した。既に配送してしまったモノとこちらのモデルを比較してもらい、あらためて判断してもらうことにした。(緑がPrototype3、紫が微修正モデル)

左がPrototype3、右が微修正モデル。80mm間隔に開けたパンチ穴にしっかりとハマる形だ。

5日目(4/26Sun)

Prototype4のパンチ穴修正モデルの製作分の14点配送をおこなった。

この時点で想定よりも製作・配送に時間を要していると感じ、出力時間を短縮するためのスライス設定の検討・調整を行うことにした。

■Tinkering:僕が普段使っている3Dプリンターは”Anycubic i3 Mega-S"という機種で、Amazonのタイムセールで3万5千円ほどで購入した安価なものだ。こちらは無料のスライサーアプリケーション”Cura”を使用して出力データを作成する。Curaは設定をかなりのレベルでカスタマイズでき、印刷速度などを調整することで造形スピードを早くすることが可能なため、造形精度を著しく損なわないレベルで可能な限り早いスピード設定を模索した。

■PrototypingMethod:3Dプリンターを使用したプロジェクトはプロダクトデザインや機構設計におけるプロトタイピングを行うことが多く、現状は3Dプリント品を最終製作物として扱うことが多いとは言えない。ただ、最近では3Dプリント技術の向上やマテリアルの多様化により、今回のように出力物を最終的な商品として扱う(Digital Direct Manufacturingという)場合も出てきており、プロトタイピングと最終製品製作の境目は少しづつ曖昧になってきている。

このような場合、製作する対象は外観や機能に加え生産性(スピードや素材特性・マテリアル消費量など)の設計も必要となってくるため、製作者はプロトタイピングの段階で、製作プロセスの中にデザインだけでなく、製造機器やそのソフトウェアのセッティング/チューニング等を通じた安定生産のための最適化を行う必要がある。

[合計配送数:14点]

6日目(4/27Mon)

Prototype4のパンチ穴修正モデルの製作分の14点配送をおこなった。

■情報収集:Stratasysからのフィラメントに対する回答が来たためFabSafeHubにて情報共有を行った。PLAの使用に関して現状では医療機器作成において安全を保証できるできるほど検証は完了しおらず、各医療機関の判断にて使用検討してもらう形になっているとのことだった。また、他の医療機関や製作者の中ではPC(ポリカーボネート。耐熱温度や強度が高いマテリアル)などを使用しているようだった。

■Tinkering:ソフトウェアの調整に加えてハードウェアの調整を行い、さらなるスピードアップを図ることにした。

一般的な3Dプリンターのノズル径は0.4mmであり、安定して出力する場合は、3Dプリントのレイヤー高さをノズル径の0.8倍までに抑える必要がある。具体的には0.4mm * 0.8 = 0.32mm ≒0.3mmあたりがレイヤー高さの最大値となる。レイヤー高さを上げるとz軸(高さ)方向の解像度は下がるが、全体のスライス数が少なくなり、造形が早くなる。今回はシンプルな形状であり、解像度よりもスピード(生産能力)を重視していたため、ノズル径の太いものを利用して更に造形速度を向上させた。

以上の調整により、初期設定では1時間ほどかかる造形スピードを23分にまで抑え、1日の生産能力を上げることに成功した。

■検証:Prototype3とPrototype4の比較結果の連絡を受け、最新版のPrototype4での量産に決定した。この時点で最終納品の形状が確定し、正式に量産を開始する事になった。[合計配送数:28点]

7日目(4/28Tue)

病院内の臨床工学技士の確認のもと最終的なマテリアルの確定を行い、量産を進めた。この時点で1日の生産数は25個ほどであったが、消毒のトレイサイズの都合や安定生産が可能かなどの検証のため、事前に双方で合意していた14点の配送を行った。

■情報収集:引き続きマテリアルの情報収集のためPolymakerフィラメントの代理店へフィラメントの安全性についてメールで質問を行った。Polymakerからは消毒方法を「アルコール消毒」「次亜塩素酸消毒」と想定した場合の耐薬品性としては”PolyLite PETG ””PolyMax PETG”の2種類のフィラメントが対応可能との連絡が来た。

[合計配送数:42点]

8日目(4/29Wed)

量産を進め、14点の配送と残りの消毒作業を行った。

この時点で依頼数100個分+予備の5個の3Dプリント出力が完了した。

[合計配送数:56点]

9日目(4/30Thu)

依頼分すべての消毒乾燥が完了し配送を終えた。

次回制作依頼が来たときのために10点ほど出力をした。

[合計配送数:105点]

やっと終わった。ここまで読んで頂いた方はさぞかし疲れただろう。

あなたにはコーヒーでも奢りたいくらいだ。

おわりに

はじめに伝えたがこの記事は何かを啓発するために書いたではないので、この活動紹介を通して誰かに同じ様にフェイスシールドを作ってもらいたいとか、この9日間の動きや方法の正しさを証明したい等とは思っていない。そのため、まとめというほどのことは書けないのだが、全ての配送を終えて感じたことをいくつか以下に示そうと思う。

コミュニティ活用の重要性

僕自身いままで製作においてコミュニティに参加し深くやり取りすることは少なかったのだが、今回Fab Safe HubのSlackコミュニティに参加したことはとても重要な経験になった。情報の速さ、各種データの共有などももちろんのこと、医療従事者として、Makerとしてそれぞれの立場でお互いにどのように関わってゆくべきかなどを考える良いきっかけになった。

また、個人的にこのSlackコミュニティの方々はとても暖かい人たちが多いと感じた。丁寧な対応をいただけたこともそうだが、ある人は”もしも自分の立場だったらと考えたときに感じた事”としてご意見をいただけたり、またある人は”公的に保証ができない場合でも自分の認識としてこう思う”というアドバイスをいただけるなど、質問者に対して親身になって議論や意見交換ができる方々が多くとてもありがたかった。

製作-公開における目的の明確化と最適化

現在様々なフェイスシールドがネットワーク上にアップロードされているが、どのフェイスシールドがどのような条件下において最適化されているかの記載があまりないように感じた。

データがあふれる時代に今回のような緊急性を伴う事例に対応するには、製作者の明確な目的/情報提供と、利用者の目的に沿ったモデルを探し出す検索性が求められる。多様な状況に合わせて多様なデータが公開されることは喜ばしいことである一方で、生産責任が曖昧になるデータ利用を行う製造の場合は、条件や目的を明確にし、不要/未検証のモデルのアップロードは避け、データの氾濫を抑えることも製作者の行うべき大きな要素だと思う。

(このプロジェクトのデータは共有サイトにアップロードされているが、上記に伴い、記事に共有リンクの記載は控えることにする。もしも必要な人がいたら個別に僕に連絡を取っていただけると幸いだ。)

製作者のライフスタイルとのバランス

今回はCOVID-19における外出自粛要請もあり、会社からのリモートワークが推奨され普段の業務も自宅で行っていた。そのため3Dプリンターなど自宅の設備を使用することが可能となり、かつ通勤時間の短縮により本プロジェクトの活動時間を確保することが出来た。

このような活動の場合、僕の個人的な感覚では過度なボランティア精神を発揮し通常業務をないがしろにしてまで行うことでは無いと思っていおり、あくまで普段の生活を壊さずに効率よく支援できるかということに焦点を当てるべきだと思う。それは、今回の100個のシールド製作に追加要請があった場合にも対応できる時間的・空間的余裕の確保と、身体・精神的な負荷を避けることで継続して支援できる体制を整えられるからだ。

また、今回は製作者自身の免疫力の確保・感染リスクの回避なども重要な要素だと感じ、その点でもリモートワークという状況下が活動を後押ししてくれたように思う。

最後に、このような貴重な体験をする機会を頂き、迅速な対応をしてくれたようぺと清智会記念病院の皆様、吉岡 純希くんをはじめとするFab Safe Hubコミュニティの皆様、情報提供に協力していただいた各メーカーの皆様、製作中のFacebook投稿にリアクションしてモチベーションを維持してくれた皆様、この記事を読んでくれたすべての人に感謝したいと思います。本当にありがとうございました。