個人のMakerが9日でフェイスシールド100個作って病院に届けた話[COVID-19]前編

note、1年前からプロジェクト途中のまま止まってて心苦しかったから書きたくなかったんだけど、”一個人がものづくりを通して医療機関と連携する”という貴重な体験をさせてもらったのでぜひともレポートしたく、再開することにした。

はじめに

コロナウイルス感染症対策のための飛沫防止用シールドとして、現在医療機関でフェイスシールドが活用されているが、既製品の数が圧倒的に少なく、身近なもので対応したり、自作したりといった流れが世界中で広がっている。2020年5月現在は様々なメーカーやNPOなどが大量生産を行い、各医療機関への流通が再開しつつあるが、全ての医療機関に必要十分な数が行き渡っているわけではない。この記事はそんな中で僕が個人として自宅の安価な3Dプリンターを活用し、フェイスシールドを作成し医療機関まで届けた9日間を紹介するものである。

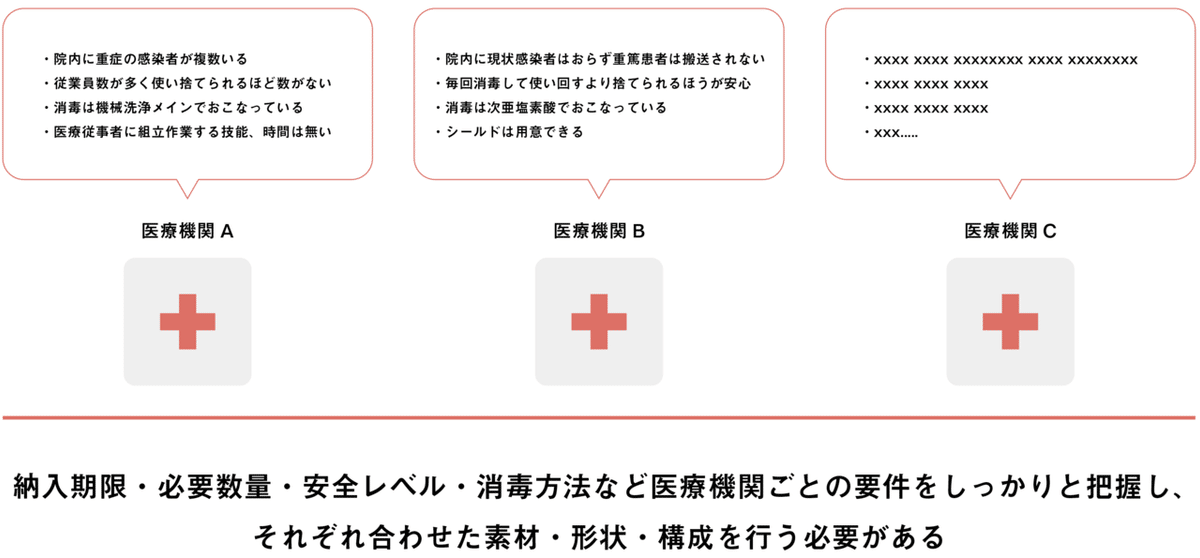

予めお伝えしておきたいのは、この記事は単なる備忘録の側面が強く、何かを啓発することが目的ではないしMakerのためのHow to記事でもないので、フェイスシールドのデータや方法論を求めてこの記事にたどり着いたとしたら、あまり役に立たないかもしれない。後述するが、医療機関といってもその環境や状況は多様であり、あなたがフェイスシールドを届けたい病院の要件と僕が届けた病院とでは状況が異なる可能性が高く、この記事で紹介した方法やツールを使うことが正しいという事を僕が保証できないからだ。

ただ、僕が相談を受けてから依頼数100点全てのフェイスシールドを配送するまでの9日間を、造形データやマテリアルの紹介ではなく、”何を考え・調べ、どのように動いたか”時系列に示すことで、Mekerと医療従事者それぞれのスペシャリティを補完しながら問題を解決する事例の一つとして紹介できたらなと思い筆を執った次第だ。

前提

僕は普段TakramというデザインファームでPrototypingEngineer/Designerとして働いており、デジタル工作機器やハードウェアエンジニアリングを駆使し、ものづくりを通してクライアントのサポートをさせてもらっている。また、多摩美術大学や武蔵野美術大学通信教育過程にてデジタルファブリケーションをテーマにした実習授業を担当し、個人でもFDM/SLAの3Dプリンターを1台づつ保有し休日には作品を作ったりしているため、趣味・仕事共に”ものづくり”という人間だ。

そのため、今回のCOVID-19におけるMakerの動きもそれなりに早い段階で把握・注目しており、友人の看護師に「もしも何か手伝えることがあれば連絡をしてほしい」旨を伝えており、その友人からの相談がきっかけでフェイスシールド製作を行うことになった。

つまり今回の製作に関して僕は社会貢献の意思や崇高な使命感があったというより、ただ友達が困っているなら力になりたいという、ごく個人的な行動原理でこのプロジェクトをスタートさせたのである。

結果

先に「結局何を作ったのか」ということを伝えておくと、実は僕が作ったのはフェイスシールドの完成品ではない。フェイスシールドには大きく分けて「シールド部」「固定部」「締め付け調整ゴム」の3つのパーツから構成されるのだが、そのうち僕が製作したものは「固定部」の3Dプリントパーツのみだ。

これは既にシールド部を病院側が所持しており、締め付け調整ゴムを手配できる状況にあった点と、制作物は配送の際にウィルスが付着するリスクが有るため、消毒作業の重複という点においての効率化を重視してこの形となった。固定部に関しては形状を3Dモデリングソフトを用いてオリジナルでモデリングを行い3Dプリントしたものを消毒し完成とした。

さて、ここから時系列に沿って実際の僕の行動を紹介する。

1日目(4/22Wed)

中学以来の友人である看護師の”ようぺ(あだ名)”からtwitterでメッセージが届いた。彼の勤める病院でフェイスシールドが不足しており、目まで隠れるタイプのものを発注したいという制作相談だ。メッセージには現在病院で使用しているものの写真が添えられており、おそらく院内にあるモノを利用して対応しているようで、事務クリップやワイヤーを駆使して作られているものだった。

■仕様確認:そこでイメージ共有のために現行の世界中で作られている3Dプリントのフェイスシールド画像をいくつか共有し、そのおおよその製作時間と用途を紹介した。

フェイスシールドには大きく分けて以下の2つのタイプがある。

①:Prusa Face Shieldのように強固でユーザビリティが高く、消毒して複数回使用できるもの(成形時間は長く、組み立てに時間を要する)

②:12 min print time Face Shieldのように短時間成形が可能でディスポ(使い捨て)前提のもの(安定性が悪く、装着中のシールドの上げ下げはできない)

ようぺからは接触感染を防ぐため、ディスポになる可能性が高い旨、シールド部は手作りできることを確認し、②のタイプで固定部のみ製作をする方向で合意を得た。また、病院の規模+パフォーマンスにおいて現状の必要数量が100個ほどだという連絡を受けた。

■Prototyping1:この時点で自身の3Dプリンタのスペックを確認し、生産能力の把握を試みた。

前述の”12 min print time Face Shield”はサイズが大きく、僕の3Dプリンターではそのまま出力ができない点と、メッシュ構造が角ばっており、シールドの取り付けやすさや、おでこへの当たり具合について修正が必要だと感じ、3Dモデルを自作することを決めた。

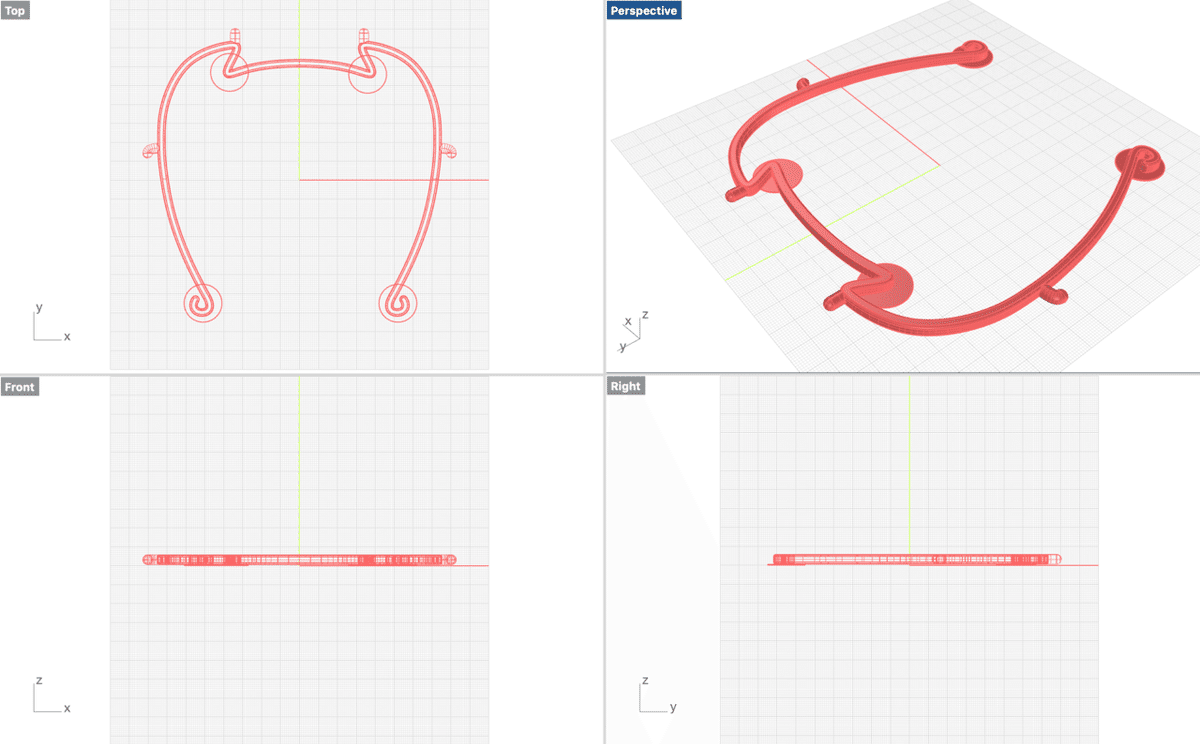

形状はなるべくマテリアル消費量を少なく(成形時間を早く)し、シンプルでシールド固定に困らない、全体的にRを付けて予期せぬ引っ掛かりや装着時のストレスにならないような形状を製作した。ちなみにモデル下部についている丸いタブのようなものは、BuildPlateへの定着を良くするために追加したもので、成形後ニッパーで剥離した。

これを追加しないと接着面が小さく↑のように大失敗したからだ。

制作物を撮影し、確認のメッセージを送る。

■PrototypingMethod:今回はシールド部を病院側が手配するということもあり、成果物の全体イメージを共有するためにかなり急ピッチで製作を進めた。これは僕が普段Takramで行っているPrototype Engineeringの手法である”Bullet”(と僕が勝手に呼んでる)の一つでSacrifice Prototypeという考え方に基づいており、院内で認識している”フェイスシールド”と僕が認識している”フェイスシールド”に齟齬が無いか確認するためだ。

Bulletにはいくつかの思想があり、そのうちの一つがSacrifice Prototypeだ。Sacrifice Prototypeは異業種との協業を行う場合に前提となる知識レベルやイメージしている成果物のクオリティ・方向性・問題意識を共有・統一し、その後のプロジェクトをスムーズに進行するための方法で、あえてリサーチやディスカッションを行う前にヒアリング時の情報のみで成果物を作り、それをベース(呼び水)として議論を行うことで、プロジェクトに必要な解像度や本質的価値を浮き彫りにする。この時点のprototype(成果物)はほとんどが実際のプロジェクトでは活用されずゴミになるのだが、この犠牲(Sacrifice)によってプロジェクト自体の進度や解像度は飛躍的に高くなる。

■検証:出来上がったパーツを実際に自ら1時間ほど装着し、締め付け具合や眼鏡のとの兼ね合いなどを検証した。検証してわかった点は2点だ。

①ゴムの締め付けが少しきつい。これを改善するためにモデル後部を伸ばす必要がある

②パンチ穴への固定形状を前方の突起も鉤型にして保持力を上げたほうが外れにくい。

■Prototyping2:検証結果をモデルに反映した。(赤が初期プロトタイプ青が修正したもの)

■情報収集:制作物確認の連絡を行うと同時に、自身に医療器具や安全性に対しての知識が全般的に乏しいという危機意識を感じ、これらの問題解決のための情報収集を試みることにした。幸い、友人の吉岡 純希くんがCOVID-19状況下における安全なものづくりの情報交換のためのコミュニティ”Fab Safe Hub”の発起人として活動しており、まさしくフェイスシールドや3Dプリント品の消毒プロセスのガイドラインを製作しているとのことで彼が運営するSlackにjoinし、相談することにした。

マテリアルの安全性・病院とのやり取りに関して相談のための投稿し、後日吉岡くんとは遠隔ミーティングでやり取りさせてもらえる時間を頂いた。

2日目(4/23Thu)

作成したPrototype2を量産する前に一度病院の関係者間でフィッティングテストを行ってもらうため配送した。その際に制作物は複数(8点ほど)送った。これは3Dプリンターの生産のばらつきを確認してもらうためだ。複数送ることでタブの切断加工や成形時のバリ、フィラメントの焦げなどの微細な違いについてどこまで許容できるかを現物を持って確認してもらうことができる。

■情報収集:Fab Safe HubコミュニティのSlackへの回答やアドバイスがみなさんから送られてきた。ここでのやり取りをまとめると以下のような情報が得られた

① PLAの安全性について、JISにおいて乳酸ポリマー含有量が50%以上のものを3Dプリンタ用ポリ乳酸フィラメント(PLA)の規格の適応範囲としているので、残りの50%の内容物がわからなければそのフィラメントが安全とは定義できない。(金属だったり木のチップが練り込まれているものも世の中には存在する)そのため、PLAに限らずフィラメントの”厳密な”安全性検証のためにはデータシートが公開されているものを選択することが必要

② マテリアル選定においての大きなポイントは「ウイルスの不活性化の有無」。選定したマテリアルが病院内の消毒プロセスにおいて劣化や問題になる化学反応が起きないことを確認すること。繰り返し使用する場合は複数回の消毒による劣化も加味することが必要。

③ 通常病院での一般的な消毒プロセスは「アルコール消毒」「次亜塩素酸消毒」「機械的洗浄(70-80℃、30分)」「合成洗剤での洗浄」「オートクレーブ滅菌(121℃、20分)」。この内マテリアルのガラス転移点を超えない方法で消毒する必要があるため、機械洗浄が一般的に行われる病院が対象の場合は耐熱性の高いマテリアルを選定する・もしくは洗浄方法を高温を伴わないモノに変更することが必要。

④ 医療機関によって医療用消毒ワイプで清掃して使っているなど、消毒プロセスは異なる場合があるため、マテリアルの選定は対象となる医療期間の担当者と話し合い最終決定をするべきである。

手っ取り早く”答え”が知りたい人はややモヤッとするかもしれないが、そもそもこのような状況において3Dプリンターで製作したものを医療機関で大量に使用する事自体が珍しいため、医療用の情報提供をしているフィラメントメーカーはほとんど無く、フィラメントの厳密な安全保証は難しい。また、使用状況においても”問題ないと判断する定義”が異なるので、基本的には実際に使われる病院での消毒方法・使用回数などと照らし合わせて合意を取って製作する必要があるのだ。

僕自身PolymakerやMakerbotが販売しているPLAやABSなど、素材特性が明記されているものから、特性不明の安価なPLAまで幅広く使用していたので、このあたりを実際に病院で判断してもらえるように情報共有を行った。

また、同時に安定生産の実験のため(仕様変更になることは前提として)継続した3Dプリントを行った。自身の仕事との時間の兼ね合いや3Dプリンターの成功率などを加味しておよそ14点ほど1日に生産できることがわかった。

つづく

このまま書き続けると1万字を超えそうだと思い、ぶつ切りではあるが一度記事を分けることにした。正直ここまでのレポートで僕の書きたかったことの70%は終えたのでそこそこ満足しているのだが、後編の記事はPrototypeのアップデートと量産、医療機関への配送と、9日間を通して感じたことなどをまとめられたらと思っているので、興味を持っていただけた方がいたら後編の記事にも目を通してもらえるとありがたい。