3Dプリンター製ミニボール盤の製作記【4】支柱とベース

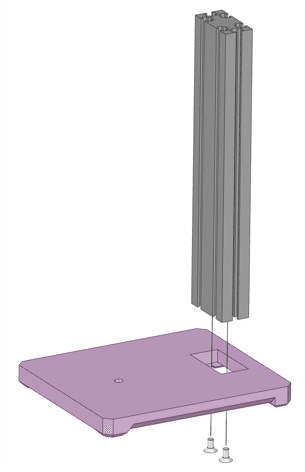

前に書きましたが、支柱には、断面40×20mm、M4規格のアルミフレームを使用しました。ちょうどいいサイズ感と、価格の割に十分な強度があるからです。長さ200mmでミスミで200円弱です。

ただ、いくら支柱自体の曲げ強度が高くても、ベースとの接合が弱いと、ドリルの刃を材料に押し当てていく時に、支柱にベースに対して曲げの力が掛かって直角が保てません。

ベースの材質にアクリルやベークライト等の、金属ほどではないが剛性のあるものを使えば接合強度的に問題ないと見ていたんですが、コストを見積もって見ると、150×120mmサイズでも数千円と高く、穴加工等も必要な事から見送りました。

そこで、せっかくなのでベースも3Dプリンターで作ることにしました。

接合方法として、ベースに穴を設けて支柱を刺す方法と、ベースの上面に支柱を金具で留める方法が考えられますが、見た目のスッキリ感から前者でいくことにしました。

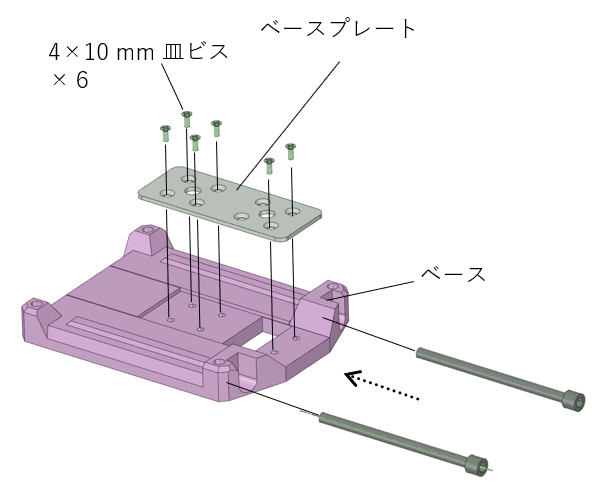

ただ、先に書いた通り私が3Dプリンターで使用する曲げ強度の低い樹脂(PLA/PETG)では、単に差し込んでネジで留めるだけでは接合強度が不足するので、金属板で補強することにしました。

都合のいい事に、アルミフレームにはフレーム同士や他の部材と接合するための、溝や穴があります。今回使用した40×20mmのアルミフレームには、中央部にM4のネジ用の穴が縦方向に2本あります(下穴なのでタップを切ってネジ溝をつくる必要があります)。これを利用できるような金具を建築金具の中から選定しました。

これ↓ 40×100mm、厚み2mmで穴位置もピッタリ。

ベースの設計ですが、いかに少ない材料使用量で剛性を上げるかがポイントでした。一般的に3Dプリンターでつくるものの内部は100%埋めません。外郭があって内部はハニカムとか格子状の構造物を20%ぐらい埋めるのが普通です。この構造物をインフィルと言いますが、100%にすれば強度は最高なのですが材料の使用量が多くなりコストが上がります。

下図はハニカムのインフィル15%の場合の断面

よって、インフィルは20%程度で、金具に支柱とベースの接合強度UPと、ベース自体の剛性UPも助けてもらう構造にしました。

あと、ボール盤全体の重心を下げる為と剛性UPを狙ってM6ボルトを2本装着できる穴も設けました。こうゆう設計の自由さが3Dプリンター製部品のいいところです。

こんな感じ↓ M4ネジで金具をベースに固定する

支柱を金具にM4ネジで固定する

ちなみに、本体部の昇降スライドの固定も、フレームの溝を利用しています。溝にナットを通して、それにつまみネジで本体側板を締めています。