3Dプリンター製ミニボール盤の製作記【3】全体の構造と軸の送り機構

ここからは具体的な設計について書いていきます。

いきなり余談ですが、モデリングは3DCADのDSM(デザインスパークメカニカル)でしました。3DCADを使うのは初めてでしたが、結構早く慣れることができました。最初は知名度で勝るFusion360を試しましたが、馴染めませんでした。あの”拘束”がどうも・・・。

◆全体の構造とサイズ

さて、軸の送り機構と昇降機構を含めた本体部(タイトル写真の部分)の寸法を決めるに当り、まず支柱に断面40×20mmのアルミフレームを使うと決めて、この40mmを幅の基準としました。

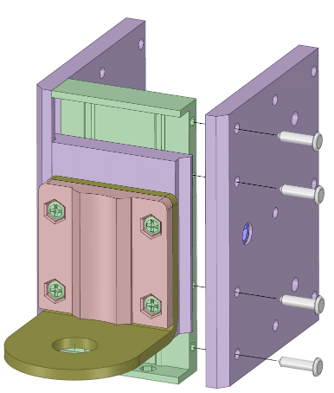

この支柱をとり囲む四角をつくり、そこから前にもう一つ四角を足した形をつくりました。計5枚の板で構成され、上から見ると”日”の字の形になっています。(↓写真)

前から見るとこんな構成です。(↓図)

板同士をタッピングビスで締結しています。

◆ドリル軸の送り機構

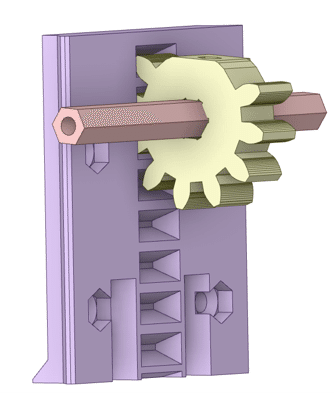

送り機構は前回書いた通り、アリのスライドですが、これをどうやって動かすかの仕組みは、ラック&ピニオン式を採用しました。上下移動させる(モーターを付ける)板に歯を作っておいて、それにギアを噛ませて動かす仕組みで、ボール盤では一般的な機構です。(下の絵は実際の完成品の部品)

他には、レバーで直接板を押して動かす方式があります。

しかし、ドリル軸の位置をある程度支柱から離して前に持ってきたい、つまり「フトコロ深さ」を稼ぎたかったので、2つ前の写真のように支柱の手前に空間ができます。この空間を有効に使えるし、ギアを3Dプリンターで作ってみたかったのもあってラック&ピニオン式にしました。

このラック&ピニオンのモデリングについては、GEAR Model For 3D Printer

というサイトを利用しました。ギアの種類を選んでパラメータを入力するだけでSTLファイルを作ってくれるサイトです。

あと、ピニオンと軸の固定方法についてはちょっと悩みました。軸の材質はさすがに3Dプリンター製だと強度がないと思って金属にしました。

丸棒だとカットを入れて(断面をDにする)ネジで固定する等しないと固定できませんが、丸棒は入手性がいいし選択肢が多く価格も安い。

四角など多角形の棒にすれば滑らないが、入手性が悪い。

欲しい長さは60mmほどだったのですが、ほとんどが1m単位とかで、金属なので極力切らずに済ませたかったんです。

色々調べた結果、電子基板のスペーサーとして売られている六角形の金属棒が、そこそこ入手性よく長さの選択肢もあり、価格も手頃だとわかったのでこれに決めました。ちなみに、入手先はウィルコです。

あと、滑らないと言っても圧入だけでは心もとなかったのでネジで固定しました。M3のビスをナットで受ける構造です。

また、軸受けにはボールベアリングを使用しました。

スライドの部品が3Dプリンターの樹脂製で、どうしてもスライドの動きが摩擦で重くなるので、少しでも他の摩擦を抑えたかったからです。ガタがなくなって剛性感も上がりますし。

ところが、ベアリングを選定している中で困った事に気付きました。

六角棒のサイズは二面幅(対向する辺と辺の距離)で5.5mmとかで決められているので対角寸法は中途半端な寸法になっており、ベアリングが、ちょうど合うサイズが無いのです。今回使った六角棒はM3用で二面幅5.5mm、対角寸法は6.4mmです。しょうがないので内径8mmのベアリングを使い、3Dプリンター製のブッシュをかますことにしました。

ーーー 続く ーーー