Inventory management

在庫管理。

全然何のためかイメージがわかない。

(これは始まりは販売予測から始まるが)目的は販売予測に基づき、在庫にかかるコストを抑えつつ商品需要の変動に対応できる在庫を確保すること。

(商品需要変動要因は景気や、為替相場の経済的変化によるものと、季節的変動、突発的変動などがある。)

もっとかみ砕くと棚卸資産管理をすることによって「足りないものはなにか」「今何を製造すべきか」が明確になり、材料や人材を適材適所に置くことができるし不要なものを削減できる。

目的を達成するために、発注に数量やタイミングに関する独自のルールである在庫モデルが策定されるのよ。

この在庫をモデルを構築するうえで考えられるコストの概念は3つ。

なんのために在庫モデルが策定されるか分かったところで、

どのように棚卸資産管理をするか(コストを最小、利益を最大にするか)が問題よね。

そこでEOQモデルが出てくるのです。

耳にしたことはありますでしょうか。

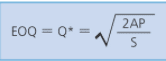

EOQはEconomic Order Quantity Modelの略です。

これなにかというと、在庫モデルを構築する概念のうち2つの「発注コスト」と「在庫保有コスト」のふたつについての年間総コストを最小にするような一回あたりの発注点のことです。

EOQモデルには5つの前提があるの。

知識をとわれる可能性があるので、覚えておこう。計算式は

つまり

EOQを出すためには「ordering cost」と「carrying cost」を出さなくてはいけないですね。

![]()

![]()

このようにそれぞれコストを出し、EOQを出し、コストを最小限にする。

そしてね、EOQモデルには5つの前提があるの。

知識をとわれる可能性があるので、覚えておこう。

在庫モデルのほかの概念を2つ。

これは起算式でも出てくるし、知識でもでてくるし、WCでも出てくるかも。

まず、知識として、

安全在庫(safety stock)

主として需要の不確実性(demand uncertainty)に対応する必要性から、欠品を防ぎサービス水準を維持するために必要となる在庫を指す。

まぁ欠品にならないために備えとして用意しておく在庫よね。

そして次が発注点。

在庫がいくつになったら発注するか。

![]()

発注するタイミングとなる在庫残数基準を出す計算式ね。

以上!

この記事が気に入ったらサポートをしてみませんか?