低発泡塩ビ板の加工 その2 切り出し

はじめに

「低発泡塩ビ板の加工 その1 型紙作成」で作成した型紙を使って、低発泡塩ビ板から構造材を切り出す方法を紹介します。

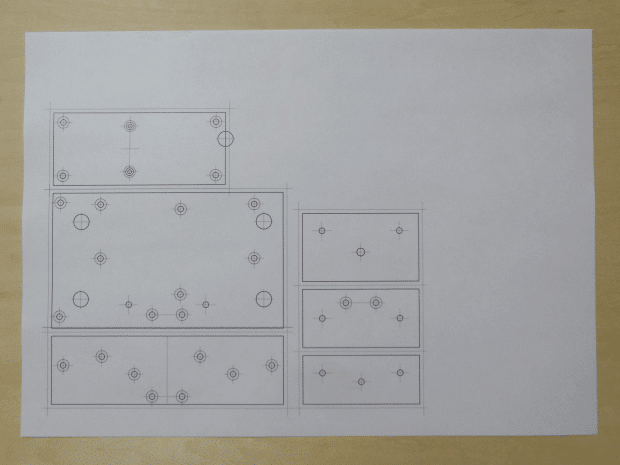

図面の印刷

プリンタで型紙を印刷します。以前は自前のプリンタを使っていましたが、最近はセブン-イレブンのマルチコピー機で利用しています。マルチコピー機はLibreOfficeの標準ファイル形式を認識できないので、あらかじめPDFで保管しておきます。外部で印刷した場合は、型紙が折れ曲がらないようにクリアファイルか厚手の封筒に入れて持ち運びましょう。

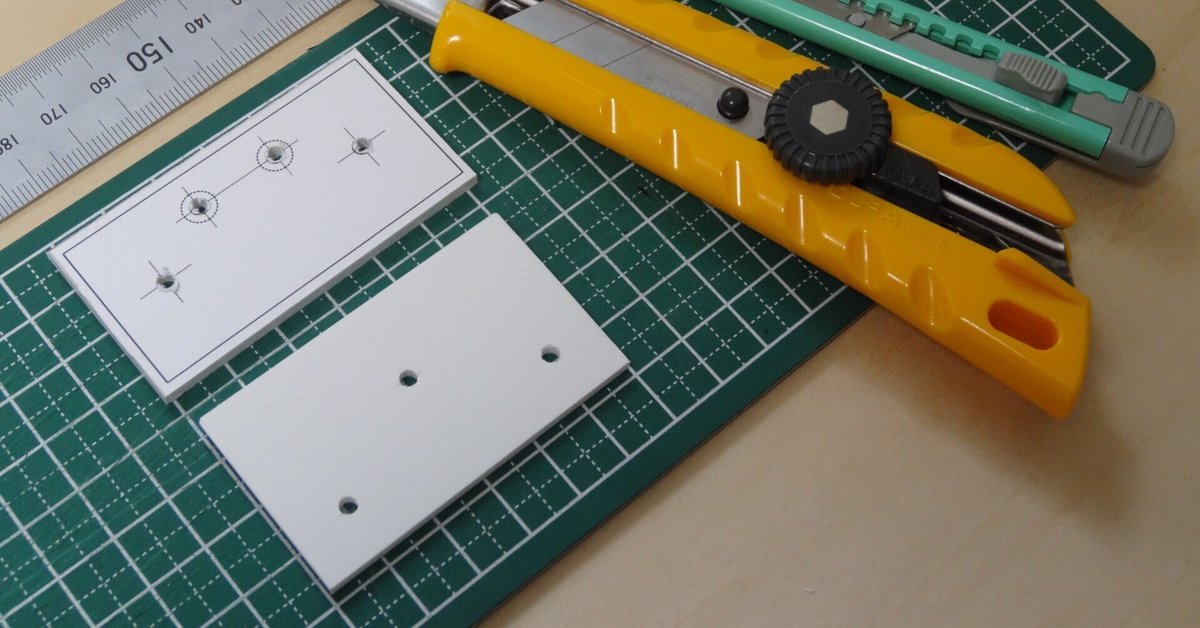

低発泡塩ビ板への図面貼り付け

適当な大きさに切り取って、スプレーのりで低発泡塩ビ板へ貼り付けます。後ではがすので、再接着型のりがよいです。私は、3M™ スプレーのり 55を使っています。

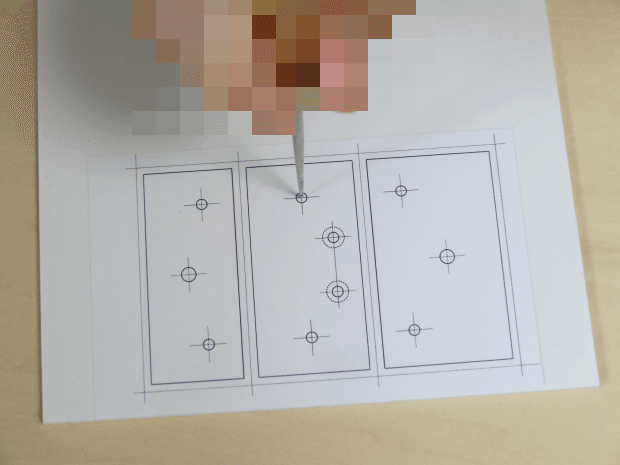

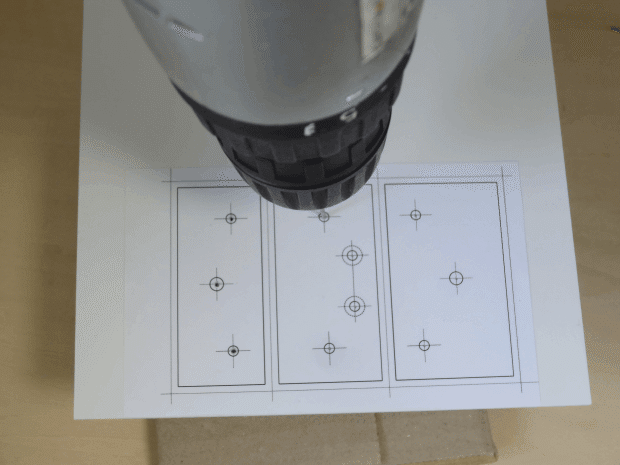

穴開け

低発泡塩ビ板から切り出す前に穴を開けます。大きな形状のほうがドリル加工時に保持しやすいためです。あらかじめ千枚通しや目打ちで穴の中心を凹ませておきます。この凹みをガイドにして1.5mmのドリルで下穴を開け、徐々に狙いの径まで穴を広げていきます。ハンドドリルでも加工できなくはないですが、電動ドリルのほうが楽です。

切り離し

外形よりも2mm外側に付与した切り取り線に沿って定規を当て、カッターナイフで各構造材を切り離します。カッターナイフは大きめのものがよいです。切り取り線の両側に材料が大きく残る場合は材料の逃げしろがなく、力が必要になるためです。また、定規は30cmのステンレス直定規がおすすめです。15cmの定規では抑えが効かず、カッターナイフを当てた時に動いてしまうことがあります。

実際に切ってみるとわかりますが、カッターナイフの刃の厚みの分だけ材料が小さくなりますし、途中で定規が動いてまっすぐ切れないことがあります。また、切断面は必ずしも垂直にはならないです。これが2mm外側で

切り離す理由です。この後、小さめのカッターナイフと鉋で外周を削り取るようにして仕上げていきます。

外周の切り落とし

定規を各構造材の外形の線の1mm程度外側に当て、カッターナイフで外周を切り落とします。次に、外形の線のぎりぎり外側くらいに定規をあて、同じように外周を切り落とします。カッターナイフは小さいもののほうが作業しやすいです。

いきなり外周の形にするのではなく、徐々に削り取っていくイメージです。切り落とされる側の材料の幅が小さいと力がいらないので、刃が薄い小さいカッターナイフでも作業ができます。刃が薄いぶん、より正確に切り落とすことができます。

切断面の仕上げ

切断面をみると微妙に斜めになっていると思います。また、切り落とし時に定規を当てなおして切断面に段差がつくことがあります。これをかんなで仕上げていきます。保管場所の都合上、私はホビー鉋を使っていますが、いまいち垂直が出ません。可能ならふつうの鉋のほうがよいと思います。

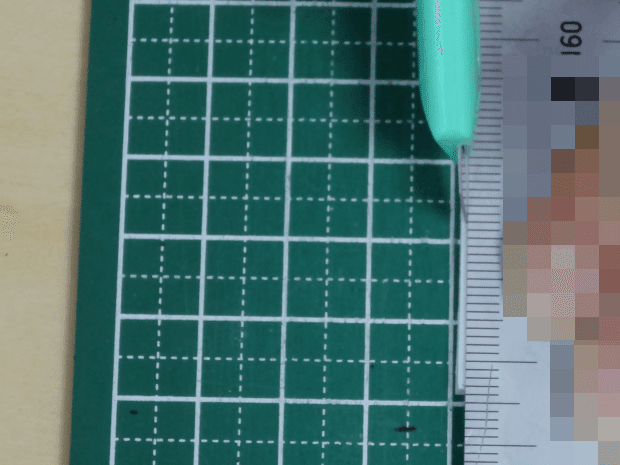

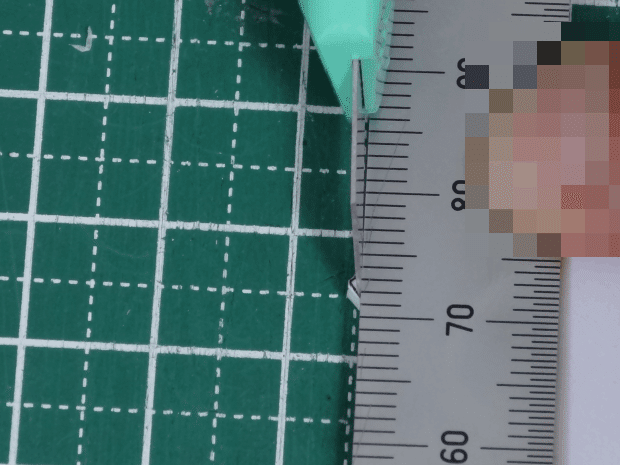

面取り

角の面を取ります。角ごとに面取り量や角度がばらばらだと見た目がよくないので、基準を決めておくとよいです。私は、カッターマットの方眼を利用して二等辺三角形をつくり、45°が出るようにして、定規をあててカッターナイフで削っています。削り量は目視で0.5mmくらいで、合わせるための工夫はしていないです。

(わかりやすくするため削り量を1mm程度にしています)

仕上げ

型紙をはがします。低発泡塩ビ板に残ったのりは耐水ペーパーで削り落とします。そのとき、穴のバリも取れると思います。お好みで面取りした角をやすりで丸めます。

おわりに

切り離した後は、少しずつ削り取っていくのがポイントです。時間はかかるかもしれませんが、正確に加工できますので、結果として近道です。また、失敗した場合は、あきらめて新しくつくり直したほうが早いです。

また、安全の視点でも、力が入らないように少しずつ加工することが望ましいです。無理に力を入れるとカッターナイフの刃が滑ってけがをする可能性があります。急がば回れ。

というわけで、LibreOffice Drawで作成した型紙をもとにした構造材作成の紹介でした。なにかのお役に立てれば幸いです。