【ミニ百葉箱】量産化への道3

はじめに

前回の記事、「【ミニ百葉箱】量産化への道2」では、全工程を整理し、思いつくままに、加工治具、組み立て治具の作製を行いました。

いろんな方面からのアプローチを行い丈夫な工作ができるようになったとは思いますが、まだまだ満足できるレベルではありません。その後、いくつか工作を行うことでその課題が浮かび上がってきました。

・製作時間が長い。

・精度が期待したほど良くない。

・アクロバティックな工程がある。

などです。

課題1.製作時間が長い。

製作は主に平日の夜、寝る前の数時間に行っています。以前、人工生命のプログラムを書くためにPythonの勉強をしていた時間帯です。この時間に自分の好きなことをするのが最近私の楽しみになっています。

毎日、作業机に座りやることを見つけて作業を進めているので、このミニ百葉箱についても製作時間が何時間かかっていても特に気にしていませんでした。以前より、思ったほど簡単にできないなと感じていましたが、まさか5時間半もかかっていたとは。。。正直なところ、予想外でした。

せめて、2時間ぐらいでできればと考えています。

そんなことを考えながら調べておりますと、生産技術に関する情報に当たりました。

「トヨタ生産方式」です。「かんばん方式」「Just in Time」「カイゼン」など言葉はよく耳にしますが、きちんと勉強したことはありませんでした。

「ものづくり」のプロ集団であるトヨタが製造工程のカイゼンを行いたいと思ったとき、どのような方法で行っているのか、調べてみることにしました。

課題2.精度が期待したほど良くない。

結局、最後の組み上がりの時に各部品のスキマがなくきっちり組み上がっているかどうかが大事だと思っています。

今回テーマで取り上げているミニ百葉箱は、対候性対策のためペンキをベトベト塗っている屋外用木工製品のレプリカであるため、ある意味、多少の誤差は味となって素朴な感じに仕上がります。

でも、元の設計を3次元CADで行っていて最終製品がこの仕上がりというのも少し残念です。

もう少し工作精度にこだわってきちっとした仕上がりを目指したいと思います。

今気になっていることは、ルーバー部品と柱との間にすき間ができることです。

実際の建築物でもそうですが、例えば、障子やふすま、引き戸などと木枠、窓枠との建て付けはとてもシビアで、組付けた後に必ず微調整を行います。

ルーバー部品に関しては、組み立て後の完全乾燥に問題があるかもしれません。

半乾きの状態で組み込みを行うことができれば建付けの問題も解決できそうな気がします。

また、少しのスキマであれば詰め物をして埋めてしまうことも考えています。現在は、塗装で行っていますが何か良い方法を探ってみたいと思います。

課題3.アクロバティックな工程がある。

何度もミニ百葉箱を作っていますが「確実に作れる工程」と、「たまたま上手く行ったという工程」があります。

「アクロバティックな工程」というのは「たまたま上手く行った工程」のことを意味します。

初号機の組み立てはまさに「アクロバティックな工程」の連続でした。木工用ボンドの硬化具合と手で組み立てた場所の具合がうまくマッチして、ちょうどよい所で固まったような感じです。

ここまで大きなことではなくても、精度のばらつきが大きくなる工程があることを何となく感じています。

私はソフトウェア技術者なので、再現性のない不確実な工程を看過できません。「再現性のない不具合」を徹底的に排除するように業務の中で叩き込まれてきました。趣味のものづくりであっても何とかしなければという思いがあります。

理由を考えました。「アクロバティックな工程」はよく観察すると、複数の工程を同時にこなそうとしていることが多いようです。

作業を複数の工程に分けたり、順序を見直したり、治具を作ってサポートしたり。できることは何かしらあると思います。

目下気になる「アクロバティックな工程」といえば「穴をあける」でしょうか。

「穴をあける」こと自体はそれほど難しい作業ではないのですが、穴位置の正確性、垂直度、部品間のはめ合わせを考えると、非常に怪しい工程の連続であると思われます。いままで多少のズレは目をつぶってきましたが、柱と梁の組み立ては正に屋台骨。非常に重要です。左右の柱と梁が正確に組み上がれば、一歩前進すると思います。

また、アクロバティックとまでは行かなくても、手間取っている工程に「ルーバーとさん木の接着」があります。

現在は、塗装用の治具に材料をセットした後、さん木にボンドを塗り、端にチョンと置くのですが、これがちょっと手間で面倒くさい作業です。この点も何とかしたい点です。

トヨタ生産方式

※トップページから「企業情報」→「経営理念」→「トヨタ生産方式」へ進むと表示されます。

まさに今私が追い求めていることが非常にわかりやすく書かれていました。また私の努力の先はトヨタまでつながっていると考えるととてもわくわくしてきました。

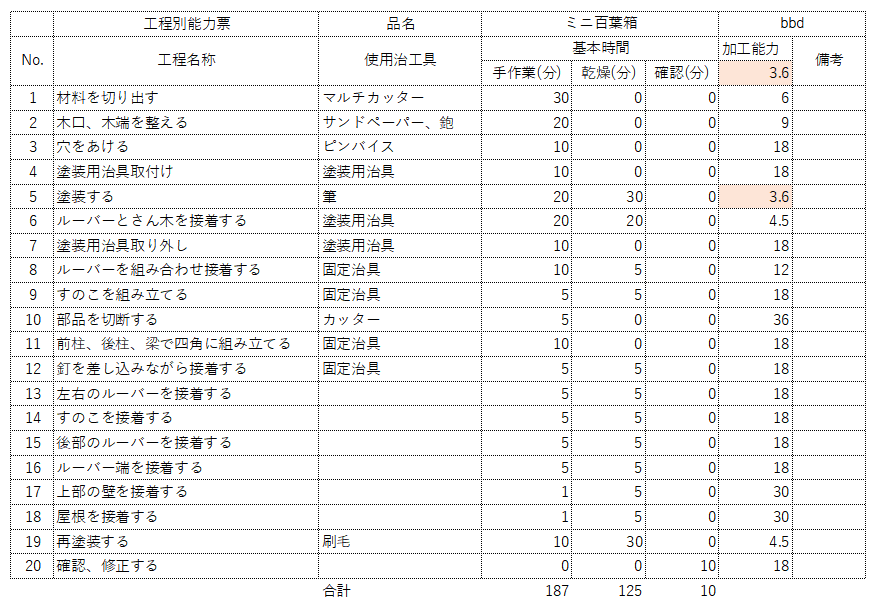

さらに勉強していくと、トヨタ生産方式を実践するために「標準3票」なるものがあり、それは「工程別能力表」「標準作業組み合わせ票」「標準作業票」から成り立っているようです。

その中の、工程別能力票を作成してみることにします。

前回の記事で作成した工程に基づいて作成してみました。

なんというか、思っていた感じではありません。

完成品からの逆算の発想が必要ではないかと思いました。

ミニ百葉箱 = (柱 + 梁)+ ルーバー + 上部 + 屋根

柱 = 切り出し + 木端処理 + 塗装 + 穴あけ

梁 = 切り出し + 木端処理 + 塗装 + 穴あけ

ルーバー = (ルーバー片 + さん木)× 10 + ルーバー端

:

:

ただこれだと、せっかく束ねた塗装工程がバラバラになってしまいます。

というより、もう少し工程の流れを大きく書いた方がよさそうです。

これで、だいぶすっきりと見えるようになったでしょうか?

加工能力は次式で表せます。

加工能力 = 定時(180分)/ 基本時間

定時の間に何回その作業をすることができるかを割り出しています。

今回、定時は私の毎日の作業時間3時間にしています。

この表で見るべきは加工能力が低い工程です。

塗装や組み立て工程で能力が低くなっています。

この部分の改善を行えばよいことが分かってきました。

標準作業組み合せ票、標準作業票の作成について少し検討してみましたが、今の所あまり効果がないように思われましたので今回は割愛いたしました。

この工程別能力票をたたき台に改善が進むことを考えていきます。

精度とアクロバティックな工程の改善について

これらの改善を行うために、2つの治具を作ることにしました。

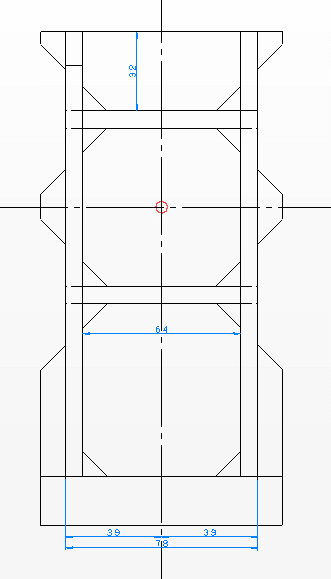

一つ目は屋台骨の柱と梁を組み立てる為の治具です。

「立体物でなければ、2DCADの方が早い。」と仰っていたお客様の言葉が実感できます。

パーツを取付けて、組み付けた状態で穴あけを行います。

今までは、穴あけの垂直度、穴位置が正しいはずである。という仮定のもとで、別々に穴あけを行っておりましたが、実際には、垂直も怪しいし、穴位置もばらつきがあります。ですので、結果、きれいに組み立てできない状況が発生していました。

ならば、組付けた状態で通しで穴あけすれば、垂直、穴位置の問題はなくなります。このことに気づいたときはとても嬉しかったです。

治具の設計はCADで行い、原寸出力したものをスチレンペーパーに貼り付け、カットしました。

外側から材料を押さえながら、穴あけしたい場所はピンバイスが使いやすいように治具を逃がしています。

また、柱と梁の接合部付近も、治具が当たって、ボンドとつかないよう、C10の面取りを行っています。

二つ目はルーバーとさん木を接着するための治具です。

この治具は本当に苦戦しました。

機能はルーバーの先にさん木をちょっとつけるための治具なのですが、狙いの位置に接着するのがとても大変でした。この部分の工程を分解してみます。

1.ピンセットでさん木をつまむ。

2.ボンドをつける。

3.ルーバーの端に置く。

4.位置を微調整する。

5.圧着する。

6.乾燥する。

工程4、5あたりで指にさん木がくっついて取れなくなったり、ボンドがはみ出てルーバーが汚くなったりします。

位置決めと固定を手で行うと、接着剤の粘度が高まる間の約3分間、手で押さえたままになります。

このあたりの工程をスムーズに確実に行うための治具を試行錯誤しながら作ってきました。

アイデアを思いついて治具を作るものの、期待した通りに働かずボツがいくつも続き、心が折れそうになりました。

例えば、こんな感じ。

さん木の厚さが2mmなので、1.5mmのスチレンペーパーで切り抜いて挟もうと思いました。

これで行けると思ったのですが、そもそものさん木の固定が上手くできません。横向きで行おうとしたのもうまくないのかもしれません。

次に、スチレンボード、ウレタン、木材を使って組み立て治具を作りました。さん木がウレタンに挟まれて固定された状態で、端に接着剤を付けたルーバーを乗せます。

ここまではとても良かったのですが、ここから先が問題でした。

接着後の取り外すタイミングが掴めません。

早すぎると、さん木が取れてしまいます。

遅すぎると、治具に引っ付いてしまいます。

この治具を用いてもあまりメリットがないことが分かってきました。

ウレタンの挟み込みもあまりきつくする必要がないことがわかってきたので、もう一度作り直すことにしました。

結局どうしたかと言うと、全てウレタンで治具で作りました。

そして、さん木を挟む場所もそれほどきつくならないよう注意しました。

1.さん木を溝に10個並べる。

2.ルーバーの端にボンドをつける。

3.位置を注意しながらルーバーとさん木を接着する。

4.最初に接着したものから順番に取り外す。

5.乾燥する。

ポイントは、ボンドが乾く前に治具から外してしまうことです。ウレタンで柔らかく曲がりますので、曲げながらそっと外してやります。

ウレタンはさん木を掴むことなく簡単に剥がれてくれます。

このアイデアは当たりでした。今まで時間が掛かり、面倒くさい作業が随分楽になりました。

ただ、この方法にも問題があり、「1.さん木を溝に10個並べる。」がどう頑張っても早くなりません。

ここをクリアできれば、後工程はスムーズなのですが、何ともなりません。

現時点での手順はこうなりました。

1.ルーバーを10個並べる。

2.ルーバーの両端にボンドをつける。

3.さん木をルーバーの両端に置く。(10個)

4.ひとつずつ手で微調整する。

5.工程1-4を3セット繰り返す。

6.乾燥する。

結局、治具なしでやる方が早くなりました。ただその時、以前買っていて使用方法が分からなかった道具を使いました。

吸着ペン

ビーズアクセサリーを作るときに、小さなビーズを拾い上げセットするための道具です。色鉛筆のような形状で、芯の部分が低粘着性のロウになっていて、小さな部品を引っ付けます。

これはとても便利なものでした。ボンドの接着力よりも弱い力が大切です。パーツ入れから向きを確認して、ペン先を押し当て、吸着して拾い上げます。ボンドが少し固まり始めたあたりで、パーツを乗せ、手で微調整します。

今まで45分かかっていた工程が30分に短縮できました。

今度は組み立て順序の問題です。

前回の試作ではルーバー部品を組み立てたとき、少し斜めになってしまい、柱との間にスキマができてしまいました。

この問題を解決するためには組み立て順序の変更が必要だと思いました。

ルーバー部品を組み立てた後、接着剤が乾かないうちに、枠内に収めて微調整をすればよいのではないかいうアイデアです。

結果は期待した通りにはなりませんでした。

接着剤が乾いていないため、ルーバー部品の固定ができていないため、あらゆる方向にズレが発生します。これらをコントロールしようとすると、「アクロバティックな工程」になってしまう結果となりました。なかなか難しいものです。

基本に立ち返り、枠組みをしっかりと作ることを念頭に工程を見直しました。

ルーバーはなるだけまっすぐ組み、横幅の確認は、専用の枠組み治具を作って、そこにきちんと嵌まる様に調整することにしました。バイスに工作物を挟み、やすりや鉋で削っていきます。

このようにして、全体的な工程は下記の通りになりました。

ミニ百葉箱作成までの全工程(r2022.02.15)

1.材料を調達する。

1-1.マホガニー材(2 x 10 x 900) x 4

1-2.マホガニー材(2 x 2 x 900) x 1

1-3.ひのき材(□7 x 900) x 2

1-4.ベニヤ材(300 x 300 x 4) x 1

1-5.釘(0.8 x 16) x 16

1-6.白ペンキ

1-7.木工用ボンド

2.材料を切り出す。(50分)

マルチカッター、のこぎり使用

2-1.すのこ板(2 x 10 x 70) x 4

2-2.すのこ板(2 x 10 x 60) x 3

2-3.ルーバー(2 x 10 x 64) x 10 x 3

2-4.上部前壁(2 x 10 x 64) x 2

2-5.上部側壁(2 x 10 x 64) x 2 斜め切り(後で斜めにカット)

2-6.ルーバー端(2 x 5 x 64) x 1 x 3(後で半分にカット)

2-7.梁(□7 x 64) x 8

2-8.前柱(□7 x 166.4) x 2

2-9.後柱(□7 x 148) x 2

2-10.さん木(2 x 2 x 10) 45°斜め切り x 2 x 10 x 3

2-11.さん木端(2 x 2 x 5) 45°台形 x 2 x 3(後で半分にカット)

2-12.屋根(100 x 100 x 4) x 1

3.部品を切断する。(3分)

マルチカッター使用

3-1.材料2-5.上部側壁(2 x 10 x 64)を斜めにカットする。(1分)

3-2.材料2-6.ルーバー端(2 x 5 x 64) を半分にカットする。(1分)

3-3.材料2-11.さん木端(2 x 2 x 5) を半分にカットする。(1分)

4.木口、小端を整える。(40分)

4-1.サンドペーパーを用いて材料2-9前柱、2-10後柱の木口を整える。

4-2.材料2-11梁を6本束ね、鉋を用いて長さを揃え、木口を整える。

4-3.材料2-12屋根をバイスで固定し、ヤスリ、鉋で小端を整える。

5.組み立てる。その1(40分)

5-1.ルーバーとさん木を接着する。(30分)

5-2.乾燥(10分)

6.塗装する。(70分)

6-1.材料を治具に取り付ける。(10分)

6-2.塗装をする。(20分)

6-3.乾燥(10分)

6-2.向きを変え塗装をする。(20分)

6-3.乾燥(10分)

7.穴位置を決める。(5分)

7-1.前柱、後柱、梁に穴位置をマーキングする。

8.組み立てる。その2(152分)

8-1.ルーバーを組み合わせ接着する。(30分)

8-2.乾燥(5分)

8-3.すのこを組み立てる。(5分)

8-4.乾燥(5分)

8-5.前柱、後柱、梁で四角に組み立てる。2つ作る。(10分)

8-6.釘を差し込みながら接着する。(5分)

8-7.乾燥(5分)

8-8.左右の柱を梁でつなぐ。(10分)

8-9.釘を差し込みながら接着する。(5分)

8-10.乾燥(5分)

8-11.左右のルーバーを接着する。2か所。(5分)

8-12.すのこを接着する。(5分)

8-13.乾燥(5分)

8-14.後部のルーバーを接着する。(5分)

8-15.乾燥(5分)

8-16.ルーバー端を接着する。(5分)

8-17.乾燥(5分)

8-18.上部の壁を接着する。(1分)

8-19.乾燥(5分)

8-20.屋根を接着する。(1分)

8-21.乾燥(5分)

9.確認(10分)

組み立て工程は、切断、木口木端の調整、ルーバー組立、塗装、組立、再塗装、確認となります。

順序を見直し、無駄がなく、効率的に作業が進むように工夫しました。

まとめ

上記工程で行った工程別能力票を書き直しました。

実際に作業時間は340分から370分となり、余計に時間が掛かりました。

6時間10分です。

しかし、工程を見直したことで安全で確実な方法で工作ができるようになりました。

当初課題としていた

・製作時間が長い。

・精度が期待したほど良くない。

・アクロバティックな工程がある。

のうち、精度と工程の改善を行ったことになります。

今回はトヨタの生産方式にヒントを得ながら、どのようにして生産効率を上げられるのか考えてみました。

トヨタではカイゼンを徹底的行うため「なぜなぜ分析」を行っているとお聞きします。

目的達成のための課題の改善に対して、「なぜ」を自問し続け、真相究明を行っています。

英語では「Five Whys」と訳されるように何度も何度も「なぜ」を問い続けるのです。

今回、ミニ百葉箱を数個作り、作成過程における課題をカイゼンしてきましたが、まだまだ効率アップはできそうです。

ただ今回のチャレンジはこのあたりで締めくくろうと思います。

最後までお読みいただき誠にありがとうございました。

#ミニ百葉箱 #DIY #生産管理 #トヨタ生産方式 #標準3票 #工程別能力表 #なぜなぜ分析 #工程見直し #吸着ペン #ウレタン #つくってみた #量産化