【ミニ百葉箱】量産化への道2

はじめに

前回の記事、「【ミニ百葉箱】量産化への道」で試作2号機を作りながら、同時に加工治具や組立治具の作成も同時に進めました。

時間の制約もあり、これまた最後は駆け足で取り組んだので、まだまだ道なかばの感があります。

量産化のために必要なことを改めてまとめることにいたします。

まずは、全工程をご紹介します。

ミニ百葉箱作成の全工程

1.材料を切り出す。

2.木口、小端を整える。

3.塗装する。

4.部品を組み立てる。

5.再塗装する。

6.確認、修正する。

7.完成

試作3号機を作りながら、工程を確認しました。

作業しながら感じたのは、今まで2つの百葉箱を作ってきたにもかかわらず、作業の順序や時間についてはほとんど意識せずにやっていたことです。

このため、

・材料の数を確認しないまま、適当に切り出す。(材料のムダ)

・木口、木端は気になったときだけ整える。(作業のムラ)

・穴位置は適当なため、ずれが発生する。(作業のムリ)

・塗装が乾くまで、することがなくなる。(手待ちの発生)

が起こっています。

ムリ・ムラ・ムダ!

まさにカイゼンが必要です。

今回は工程を整理することに集中して作業を行い、作業中「もっとこうしたら作業が捗る。」点を都度検討しながら、治具作りと、作業工程の確認を行いました。

上記の工程に手を加えたものが下記になります。

ミニ百葉箱作成までの全工程(r2022.01.27)

1.材料を調達する。

1-1.マホガニー材(2 x 10 x 900) x 3

1-2.マホガニー材(2 x 2 x 900) x 1

1-3.ひのき材(□7 x 900) x 2

1-4.ベニヤ材(300 x 300 x 4) x 1

1-5.釘(0.8 x 16) x 16

1-6.白ペンキ

1-7.木工用ボンド

2.材料を切り出す。(30分)

2-1.ルーバー(2 x 10 x 64)① x 10 x 3

2-2.すのこ板(2 x 10 x 70)② x 5

2-3.すのこ板(2 x 10 x 60)③ x 3

2-4.上部前壁(2 x 10 x 64)① x 2

2-5.上部側壁(2 x 10 x 64)① x 2 斜め切り(後で斜めにカット)

2-6.ルーバー端(2 x 5 x 64) x 1 x 3(後で①を半分にカット)

2-7.さん木(2 x 2 x 10) 45°斜め切り④ x 2 x 10 x 3

2-8.さん木端(2 x 2 x 5) 45°台形 x 2 x 3(後で④を半分にカット)

2-9.前柱(□7 x 166.4)⑤ x 2

2-10.後柱(□7 x 141)⑥ x 2

2-11.梁(□7 x 64)⑦ x 8

2-12.屋根(100 x 100 x 4)⑧ x 1

マルチカッターに、材料ストッパーをクランプし切り出す。

2-12については、鋸挽きする。鋸挽きに時間が掛かる。

屋根材は全く精度の要らない部材なので、屋外で鋸挽きしておくとよいかもしれない。

3.木口、小端を整える。(20分)

3-1.サンドペーパーを用いて材料2-9前柱、2-10後柱の木口を整える。

3-2.材料2-11梁を6本束ね、鉋を用いて長さを揃え、木口を整える。

3-3.材料2-12屋根をバイスで固定し、ヤスリ、鉋で小端を整える。

サンドペーパー、鉋共にとてもきれいになる。

油断すると、平らにならない。

欲しい寸法に仕上がっているか自信がない。

4.穴をあける。(10分)

4-1.前柱、後柱、梁に穴位置をマーキングする。

4-2.前柱、後柱に穴をあける。(16か所)

4-3.梁に穴をあける。(16か所)

工程4-1のための治具を作成した。

端材にあらかじめ穴をあけておき、これをドリルガイドとして用いる。

ほぼ垂直に穴があけられるようになったと思ったが、組み立ててみると、ずれが大きくさらに改善が必要。

5.塗装する。(60分)

5-1.材料を治具に取り付ける。(10分)

5-2.組み立て後、届かなくなる部分を中心に塗装をする。(9-1で本塗り)(20分)

5-3.乾燥(30分)

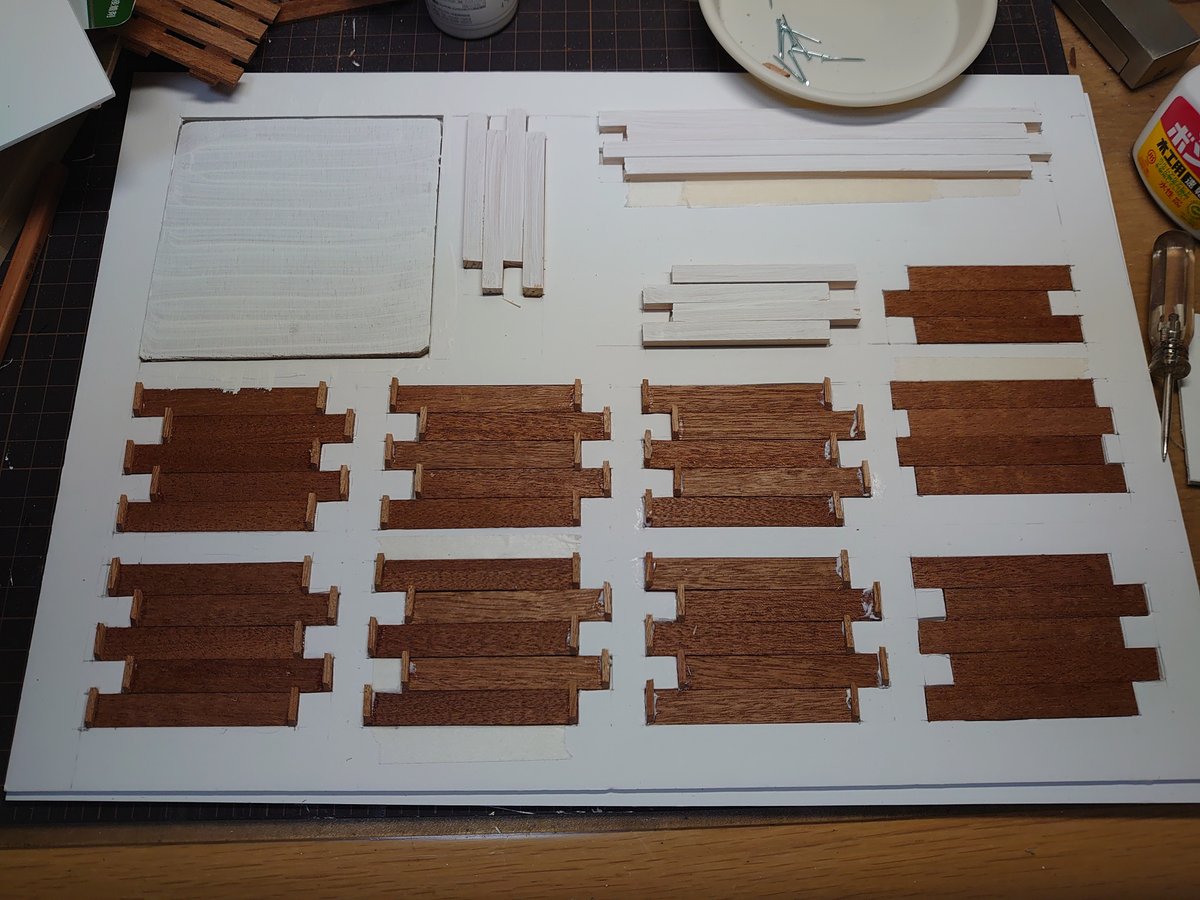

塗装のための治具を作成。

これにより、両面の塗装、乾燥ができるようになった。

今回の時間計測は小筆を用いたときのもの。刷毛を使うともっと早く塗れそう。

ここでの塗装は当初最小限で考えていたが、2度塗りしたいので、全面しっかりと塗装した方がよい。

6.組み立てる。その1(75分)

6-1.ルーバーとさん木を接着する。(20分)

6-2.乾燥(20分)

6-3.材料を治具から取り外す。(10分)

6-4.ルーバーを組み合わせ接着する。(10分)

6-5.乾燥(5分)

6-6.すのこを組み立てる。(5分)

6-7.乾燥(5分)

工程6-4で用いる組み立て治具を作成。

45°をキープして材料が固定できるようになった。

粘土を使って治具を作ったので、見本部品と同じ形が作りやすくなった。

工程6-1はとても苦戦する。木工用ボンドは最初さらさらしているので、接着位置が定まらない。さらなる改善が必要。

7.部品を切断する。(5分)

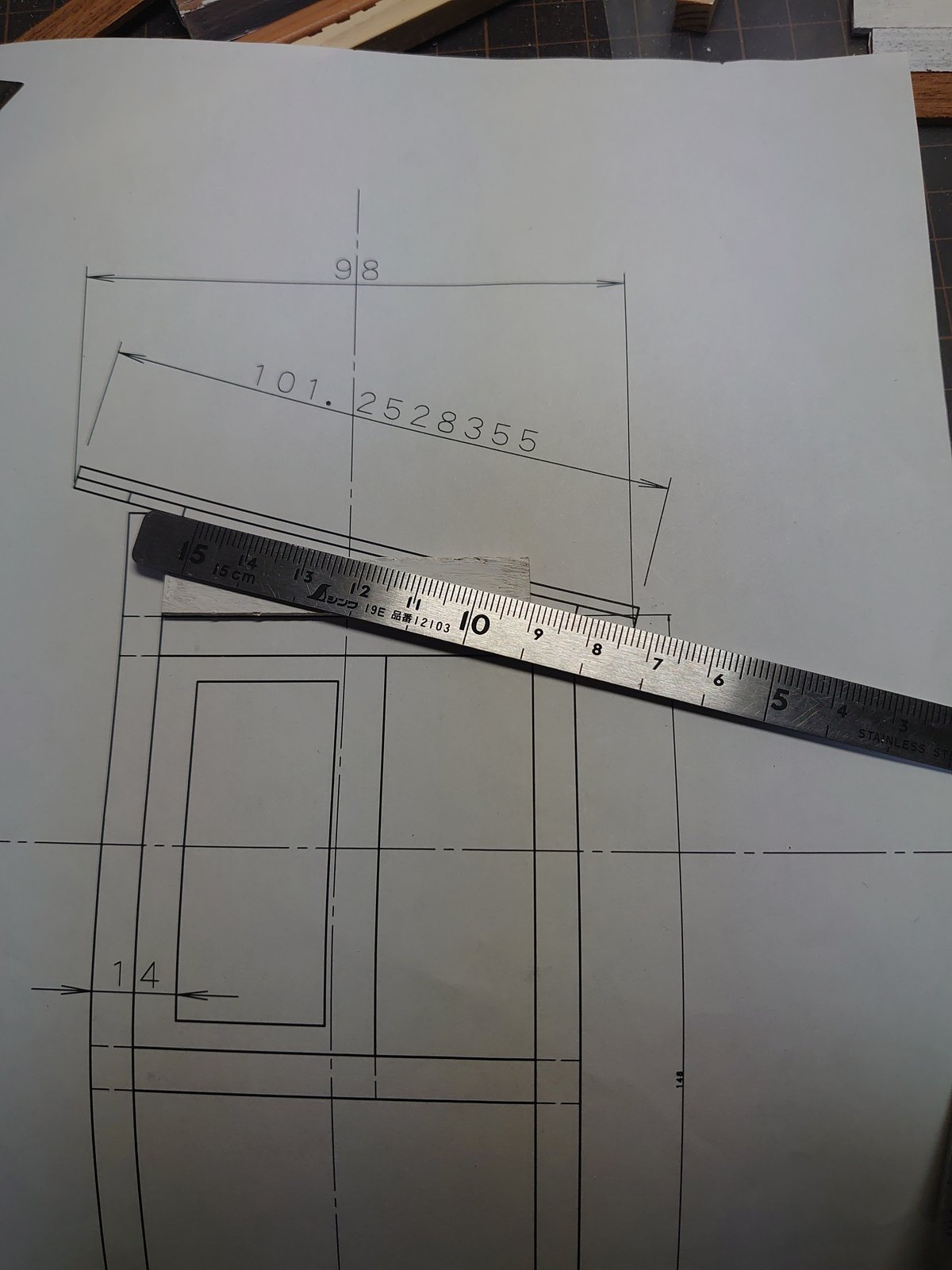

7-1.材料2-5.上部側壁(2 x 10 x 64)を斜めにカットする。(1分)

7-2.材料2-6.ルーバー端(2 x 5 x 64) を半分にカットする。(1分)

7-3.材料2-8.さん木端(2 x 2 x 5) を半分にカットする。(1分)

カッターナイフで材料を切断する。

図面に材料を置いて角度を見る。

工程7-2.で作成する部品は、調整用パーツのため、取り付け時に更に調整が必要となる。

8.組み立てる。その2(87分)

8-1.前柱、後柱、梁で四角に組み立てる。2つ作る。(10分)

8-2.釘を差し込みながら接着する。(5分)

8-3.乾燥(5分)

8-4.左右の柱を梁でつなぐ。(10分)

8-5.釘を差し込みながら接着する。(5分)

8-6.乾燥(5分)

8-7.左右のルーバーを接着する。2か所。(5分)

8-8.すのこを接着する。(5分)

8-9.乾燥(5分)

8-10.後部のルーバーを接着する。(5分)

8-11.乾燥(5分)

8-12.ルーバー端を接着する。(5分)

8-13.乾燥(5分)

8-14.上部の壁を接着する。(1分)

8-15.乾燥(5分)

8-16.屋根を接着する。(1分)

8-17.乾燥(5分)

もう少し効率的に組み立てたい。

接着、乾燥の繰り返しが多い。

9.再塗装する。(40分)

9-1.対候性を高めるため、厚めに塗装する。(10分)

9-2.乾燥(30分)

底部を先に塗り、乾燥後、他の部分を塗る。

10.確認、修正する。(10分)

最終チェックを行い、気に入らない所を修正する。

11.完成

以上です。

今まで、何気なくできていたことを、改めて整理するのはとても時間が掛かりました。

また、治具づくりは製品よりさらに、試行錯誤が必要なものだということが実感できました。PDCAサイクルをたくさん回しながら、少しずつ道具になってきています。

今まで作ってきた治具を簡単にご紹介します。

治具A. 側面+ルーバー固定治具

左右と後の壁を作る際、所定の場所に部品が取り付けられるように、固定治具を作成しました。一番のこだわりポイントは、ルーバーを45°をきれいに並べるため、三角柱を取り付けました。

接着部が治具に触れると、取り外しの際に困ることがあるので、できるだけあけるようにしています。

設計時は、柱と梁の位置決めをするための板を置く予定でしたが、ルーバー部分を別作りすることになり、ずれが大きくなるため、今の所はその都度当て木をしています。

均一に柔らかく力が加わるようにスポンジで押しています。

治具B.木材切り出し用治具

木材を所定の長さに切り出す際に用います。切り出したい材料の見本材をあてがい、クランプを調整します。クランプに取り付けた部材に突き当てて材料をカットします。計測・カット時の誤差を減らし、長さと直角、直線が正確に切れます。時間と労力を節約します。

現時点での課題は、木口や木端が少しささくれること。後工程のやすり、鉋掛けと塗装でカバーしています。

治具C.柱の穴位置決め治具

4本の柱を並べ、梁と組み合わせる部分の位置決めを行い、固定用の穴をあけるためのポンチングを行います。悩んだ末、スチレンペーパーにクリアファイルを切り抜きホッチキスで留めています。最初はボンドを使って接着を試みましたが、翌日、ぺりぺり剥がれる様子を見て諦めました。

カッターナイフでけがき、キリで穴位置を決めています。

前後左右で釘穴が干渉しないよう、ずらす工夫をしています。

治具D.梁の穴位置決め治具

梁の釘穴をあけるため、穴位置をポンチングするための治具です。梁を8本まとめ、サンドペーパー、鉋で仕上げた後、クランプし、この治具を被せて穴位置を決めます。こちらも、スチレンペーパーにホッチキスで固定しています。

治具E.材料の塗装と組み立て用治具

材料の塗装をする際に、材料を効率よく保持でき、そのまま乾燥できる塗装用の治具を今回の目玉として考えていました。今までは、マスキングテープで材料を並べて仮止めし、塗っていました。作業効率があがると思い作りましたが、いざやってみると、この治具に取り付け、取り外し、塗装後のバリを処理する時間が新たに増え、この部分については今後の課題となりました。

また、今まで何気なく行っていた、ルーバーにさん木を接着する工程が意外と骨の折れる作業であることに気づきました。

木工用ボンドは最初さらさらしていて、材料同士を接着してもすぐには粘着しません。この時のボンド塗り、位置決め、固定を手で行っているので、ばらつきが多いうえに、時間が掛かります。

治具F.すのこ位置決め用治具

いままで何となく感覚で組んでいたすのこですが、だいたい等間隔でならべ、接着するという作業は時間が掛かる作業です。この部分を効率化するために、治具を作成しました。

今までのアプローチでは、スチレンペーパーを切り出していましたが、今回は樹脂粘土を用いて型取りすることにしました。

治具G.ルーバー部固定治具

ルーバーを組み立ててから固定する間、45°を保てるよう、樹脂粘土でも治具を作ってみることにしました。

樹脂粘土を使う上で気になった点は、もともとの粘土の着色で色移りすること、乾燥すると収縮してサイズが変化することです。

今回も収縮については、気を付けておりましたが、あまりに乾燥時間が掛かるので、5日目に温かい所において様子を見たところ、一気に乾燥し、収縮してしまいました。完全乾燥後、手直しを加える予定です。

まとめ

今回、量産化を目指して工程の整理、見直し、治具の作成、時間の計測を行ってきました。

結果、様々な治具を様々な材料で作ることになりました。

便利になったものもあり、実際に使ってみると、全く役に立たないものもありました。

この辺りは、頭の中だけでは無理なことも分かってきました。

このように整理してみると、ひとつのミニ百葉箱が完成するまでに、多くの時間が掛かっていることに気づきました。

積算で352分、約6時間です。

工程をバラバラにして積算したために、余分にかかったかもしれません。

あともう少し、実際に通しで作ってみて計測、検討する必要性を感じました。

#ミニ百葉箱

#量産化

#治具

#ひのき

#マホガニー

#木工工作

#つくってみた

この記事が参加している募集

この記事が気に入ったらサポートをしてみませんか?