製造現場での生産装置の生産性向上活動の進め方 ー稼働時間とスループットの改善ー

0.はじめに

装置産業である半導体製造では、生産装置のスループットがコストを半分を決定している。生産装置の生産性向上のための切り口は、実際に製品を作業するための稼働時間を増やすことと、稼働時間当たりの製品処理スピードをアップすることの2点であると考えられます。まずは、稼働時間の向上のための進め方を述べさせていただきます。ここで改めて申し上げますが、生産ラインで改善活動を進めるべき装置は、生産のボトルネックである装置であり、活動の展開以前にボトルネックを見出すことは必須となります。

1.稼働時間向上の進め方

半導体製造装置は、高度にオンライン化された仕様となっており、装置の稼働状況をはじめとして、処理状態を示す各種センサーデータ及び実際の製品処理状況は、製造ラインの基幹システムに取得されています。その中でも重要な稼働状況の区分は、半導体製造の世界的な規格団体であるSEMIによりE10という規定で定められています。SEMI E10では、装置の状態を6つの基本的なカテゴリに分けて定義しています。

① 製品処理状態:装置が正常に動作し、生産を行っている状態。

② スタンバイ状態:装置が生産を待機している状態。

③ エンジニアリング状態:装置がテストやメンテナンスのために使用されている状態。

④ 計画内ダウンタイム状態:装置が予定された停止(例えば、定期的なメンテナンス)のために稼働していない状態。

⑤ 計画外ダウンタイム状態:装置が予期せぬ問題(例えば、故障)により稼働していない状態。この状態は、装置システムの「故障」状態と定義される。

⑥ 未計画状態:上記のいずれにも該当しない状態。

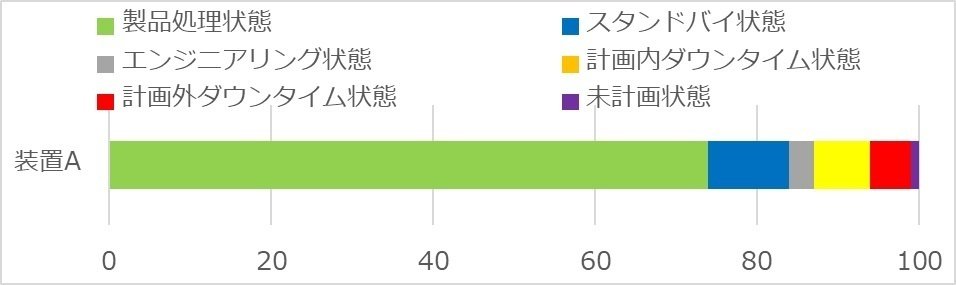

この区分に従い、装置1台毎の稼働状況は、下記の図のように示されており、管理者はこのグラフを見ることにより、視覚的に稼働状況を把握することが可能で、特異的な問題を見出すことが出来れば、改善のアクションを取ることになります。

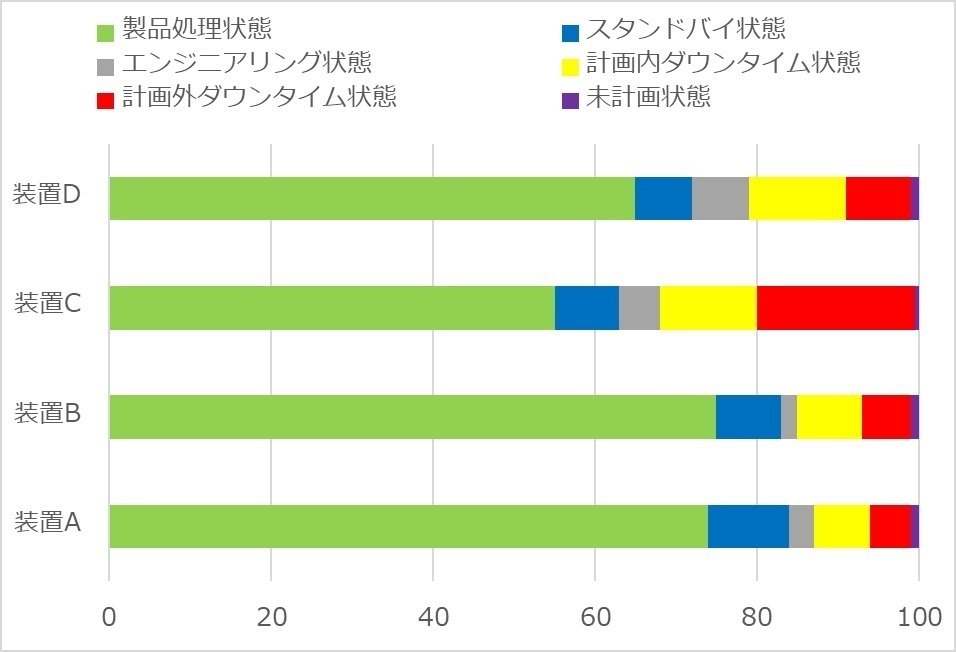

見える化された稼働状態から問題点を見出すためには、同じ装置で同一の工程を処理している装置が複数台存在することが理想です。即ち、複数台の装置の稼働状況を並べて比較することにより、製品処理状態の低い装置を見出す作業が第一ステップとなります。ここでは、装置AからDまでの4台の装置の下記の様な稼働状況を想定し、説明させていただきます。

ここで重要なことは、稼働区分の定義とデータ取得の期間が同一であることです。これらが異なると、正確な活動が設計されません。例えば、データ所得時期が異なっているということは、仕掛製品自体が異なり、生産装置への負荷状況が変化してしまうことから、それぞれの稼働区分の割合が変化してしまう可能性が出てくるためです。さて、今回のデータに注目すると、装置毎に装置稼働区分の占める割合が、異なっている事に気づくでしょう。即ち、計画外ダウンタイム状態、計画内ダウンタイム状態及びエンジニアリング状態の割合が異なり、それにより製品処理状態の割合が大きく変化しているという点です。実際に製品作業を実施する製品処理状態は、付加価値を向上する時間であり、これを増やすことが一義的に、生産改善となるものです。この様に、生産性向上活動の最初の作業が、稼働状況の把握と比較分析です。

2.稼働改善活動の設計

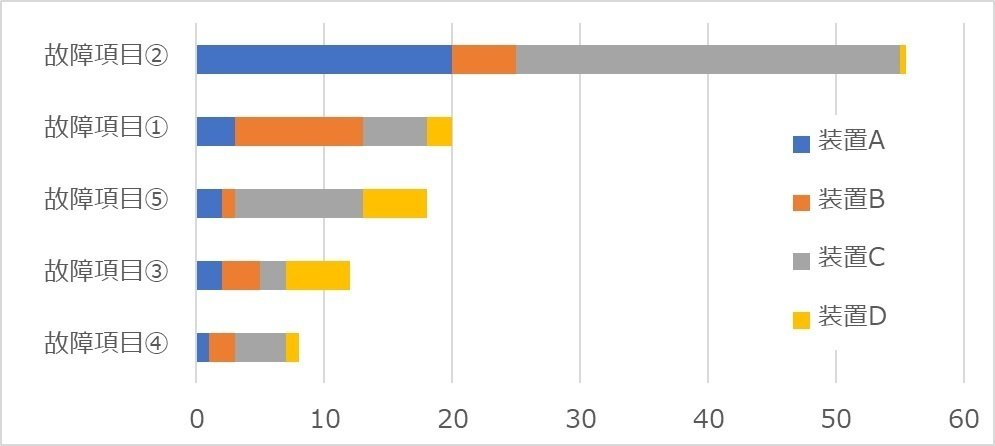

装置稼働状況の分析から、稼働状態区分のそれぞれの状態で改善活動の切り口は存在しますが、まず注目すべきは、「計画外ダウンタイム状態」です。この「計画外ダウンタイム状態」は即ち故障ですので、故障発生により直ちに生産低下となりますから、早期の故障からの復帰は、常に生産現場に求められる課題です。生産装置は、機械ですので、初期トラブルや偶発的な故障の他に、摩耗劣化の問題も付きまといます。即ち、古くなれば故障の機会も増えるであろうということです。特に、摩耗劣化による故障は、経年経過とともに免れようが無いのですが、この影響を最小限にするために、故障を事前に対策する手段を立案し、「計画内ダウンタイム状態」に移行することを考えます。計画外の故障から、計画内の保守作業に移行できれば、計画的な生産が実現されることになり、事業計画へこの保守を織り込むことが可能となります。「計画内ダウンタイム状態」に移行するための進め方には、活動の着眼点を決める必要があります。それには、「計画外ダウンタイム状態」の実績分析が必要となります。即ち、故障の発生原因を把握し、その影響度=停止時間と伴に、データとして把握する作業です。故障項目毎に対象装置の停止時間を積算収集して、一定期間をデータとして整理できれば、以下の故障別影響度のパレート図が出来上がります。

この図からは、まず注目すべきは故障項目⓶であります。特に、装置A及び装置Cに対する影響度が大きいことが分かります。そこで実施すべき活動は、装置のエンジニアリングが、装置A及び装置Cの故障項目⓶の発生原因を特定します。これらの原因を判明させることを「真因追及」とも呼んでいますが、原因とともに対策を立案します。即ち、摩耗劣化による故障であれば、故障に至る前に、事前に交換するための「計画内ダウンタイム状態」を設計します。また、摩耗劣化を回避するための対策品を設計して、故障に至るまでの時間を延ばすとの改善案を立案し、実行します。ポイントは、「真因追及」による対策立案と事前保守による「計画内ダウンタイム状態」への移行です。

次に、「計画内ダウンタイム状態」に注目してみましょう。先にも述べたように「計画外ダウンタイム状態」を「計画内ダウンタイム状態」に移行させて、予期せぬ装置の稼働停止を減らし、計画的な生産の実行を可能にすることの重要性に関しては、理解していただいたと思います。次に行うべきは、「計画内ダウンタイム状態」の削減です。即ち、故障対策で追加した予防保全の作業時間を削減していくことです。これには、実際の予防保全の作業を、項目及びスケジュール別に詳細に記載し、短縮できる作業を見出すことにより、最短作業時間を再設計することになります。また、作業の中でも、事前に実行しておくことが可能な作業を事前作業として外出しすることも効果が大きい施策です。例えば、洗浄しなければならない部品が存在する場合、交換部品を別に用意しておけば、洗浄時間が削減されるというものです。加えて、時間と手間の掛かる作業が存在する場合、その作業に人手を掛けて短縮化を図るべきかどうかも議論すべきでしょう。トヨタの改善方法では、手順ややり方に留まらず、使う工具や作業の支援部材の設計も考えることが推奨されます。

また、「製品処理状態」や「計画内ダウンタイム状態」には、製造装置の処理工程や製品が変わることにより発生する準備時間が含まれる場合が散見されます。この準備時間は何かというと、処理するための装置条件が変わる場合、処理前や処理後に、必要となる装置の状態変更のための時間になります。簡単な例を示しますと、処理温度が異なる場合、昇温や降温のために時間が必要であるというものです。特に、半導体製造では、処理中のゴミの発生は致命的であるために、ゴミ対策のために、処理装置内のクリーニングや、事前の雰囲気作りが必要なことが多く、故障やメンテナンスでないのですが、製品処理が出来ない作業が発生しています。これを一般的には「段取り替え」と呼んでいますが、この「段取り替え」の状態も、最適化、最短化することが重要です。生産装置の新しい処理条件がリリースされる当初は、「段取り替え」のための時間を十分に長くすることにより、リスクを低減させようとするのがエンジニアのサガで、製品適用が増えて安定化していく過程で、この時間を短縮していく作業が必要となります。この「段取り替え」の時間は、装置により異なる場合も多く、即ち、古い装置は新しい装置に対して長く設定されることは理解されやすいと思いますが、この違いを意識して、削減していく作業が重要となります。

加えて注意が必要なことは、装置の状態は、一定ではなく日々変化していくことです。分解された装置の稼働状態E10データを定期的にチェックし、装置毎に稼働状態が変化していないかを、新たな問題が発生して稼働状態を悪化させていないかを確認する必要があります。見出される課題・問題は変化していくもので、随時新たな施策が必要となります。

3.スループットの改善

製造装置の生産性改善活動のもう一つのポイントは、確保された「製品処理状態」での単位時間当たりの製品処理速度=スループットの改善である。特に、ボトルネックである生産装置の単位時間当たりのスループットが改善できれば、装置当たりの出来高が増加されることになりますので、経営効果は絶大です。スループットの改善には、処理条件を変更して、加工に要する時間を短縮することが、最も効果的ですが、加工条件の変更には、出来栄えや品質への影響を十分考慮、評価する必要があり、技術的な裏づけの元、相当長期の時間を要することもあり、製造現場単独では出来ないことが一般的であると思います。

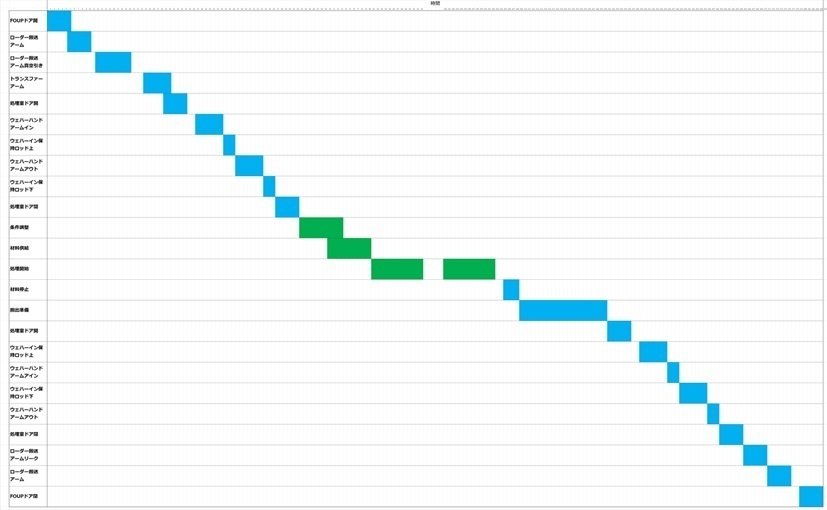

そこで製造現場では何をすべきか?と申しますと、製品処理時の装置の動作を把握して、装置処理自体の中で加工を行っていない時間を削減することです。即ち、装置動作のそれぞれの部位の動作時間を把握することになります。装置の動作は、シーケンサー等でプログラミングされた事前のプログラムで規定されており、それぞれの部位の動作開始、終了信号を受けて、次の動作に移っているハズです。実際の動作時間は、装置上のセンサーデータの情報からまとめ上げるものであればこれを利用し、そうでない場合は、実際にストップウォッチで人により計測し、データを構築します。例えば、下記の図のように行に主要動作部位を規定し、装置動作のガントチャートを作成することにより、装置の毎に必要な動作時間を見える化します。

この様なガントチャートを、対象となる処理工程の全装置で作成します。実際は、ガントチャートの作成が目的ではなく、部位毎の正確な動作時間を把握することが目的です。即ち、同一の動作部位の動作時間を装置毎に比較して、時間を要している装置の対象部位に対策を施す、もしくは、最小の動作時間にすべての装置を揃えるための施策を立案、実行することにより、対象工程のスループットを向上させることが可能となります。装置は、動作部分を中心に摩耗劣化を起こすことは必然ですので、この摩耗劣化による動作時間の遅延を見つけ出して対策を打つということです。また、摩耗劣化以外にも調整不足や経時的なズレによる特定部位の動作時間のばらつきも生じ得る課題で、この変動を調整により元に戻し、もしくは、最小の動作時間になる様に調整することが必要となります。最終的には、部位毎に比較した最小の時間に揃えきること、即ち、Best of Bestの状態に製造装置を調整することにより、最大のスループットが構築することが出来ます。

更に、加えさせていただくと、摩耗劣化や調整のズレは、経時的に変化するものであり、部位動作の計測と比較、もしくは監視は、定期的に実施することをお勧めします。また、装置動作のガントチャートを見ることにより、実際の加工に要する時間(上記図面では緑の部分)に対して、付加価値を生まない時間(上記図面の青の部分)が大きすぎると判断して、動作シーケンスを見直すことや、より生産性の高い装置に置き換えることも考える機会にもなりえますことを付け加えさせて頂きます。

4.まとめ

製造ラインの製造現場で実行すべき生産改善活動の対象は、生産のボトルネック装置ですが、実際の活動の出発点は、対象装置の稼働状況の把握、見える化です。装置状況が把握できれば、実際に加工作業を行っている製品処理時間の拡大と、そのスループットの向上活動になります。製品処理時間の拡大のためには、「製品処理状態」を制限している「計画外ダウンタイム状態」の削減に手を付けるのが最初のアプローチになります。これに合わせ、「製品処理状態」時の製品処理速度=スループットの改善が必要です。何れも、装置状態や動作を正確に把握して、改善の切り口を見出す作業となりますし、日々の現場力の向上が求められます。

第1話

第2話

第4話

第5話