ドライヤーハンズフリー化への試行錯誤

ドライヤーホルダーを作る動機

実験条件

目的:ドライヤーのハンズフリー化

実験日:2021年11月22、23日

実験環境: 3Dプリンタ Prusa Mini+

ノズル:0.4mm

(Prusa Mini購入時に予備で購入したのでE3D製と想定)

ノズル交換時期:2021年10月23日

フィラメント:PolyTerra(PLA)

ノズル温度:220℃

洗面所で使用するドライヤーをハンズフリーにしたくて(ほかにプリントしたいもの、設計したいものが見つからず、でもプリンタに頑張ってほしい!という一心で)トライしました。

設計手順

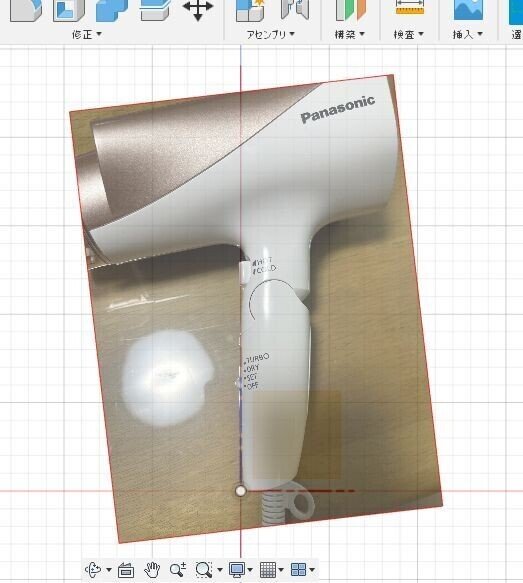

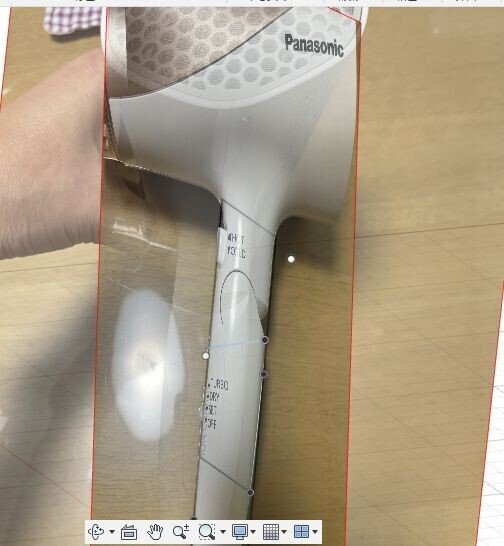

まずは、ドライヤーの写真を撮り、いくつかの寸法を測定しました。

ドライヤーを横方向からとった写真。それを実測に合わせて縮尺。

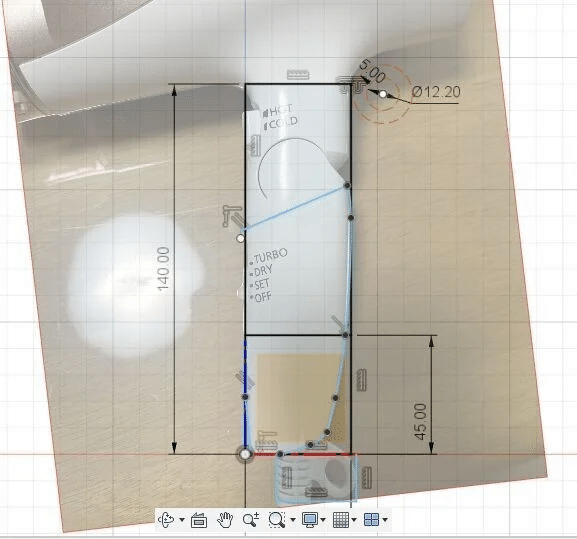

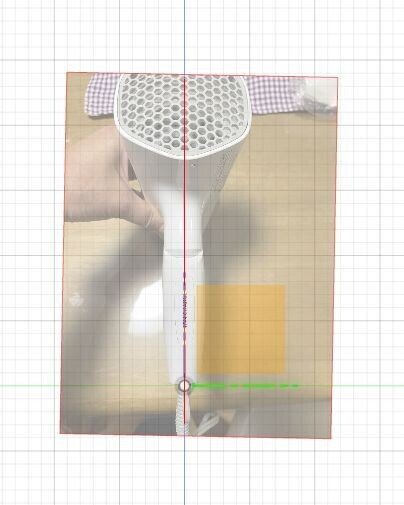

ドライヤーを後方から撮った写真

それぞれXZ面、YZ面に張り付けて寸法を合わせこむとこんな具合

この形状をもとにドライヤボディを作成し、それにゆとりを持たせることでtドライヤホルダを設計しました。

試作

実際に試作してみました。プリントする際は、寝かせました。ひっかける部分の強度を上げるためです。実際に使用した時にはこんな感じ。プラグが穴を通らず、電源ケーブルを折り曲げて決着しています。残念。ということで、作り直すことにしました。

試作3 高速化可能?

こんな感じで、側面に穴をあけたとき(寝かせた時のXY面、XZ面、xzおよびxy面)に、プリント時間と使用するフィラメント量がどのように変化するか試してみました。

下図左から、①穴なし、②xz面に穴、③xy面に穴、④xz,xy面に穴(プリント時)をあけたモデルとなります。また、水平面でカットした時とも、比較しました。強度としてはカットしないほうがよいでしょうが、サポートをなくすことで高速化可能と考えたためです。

予想としては、高速なのは①のカットした時、次は....迷うところです。これでは実験をする意味がありません。

カットしないときの比較ではどうでしょうか?サポート量が減るという意味で、③が速そうに思います。

寝かせる、というのはこういう感じです。

寝かせる+カットするとはこんな感じです。(④)

結果発表

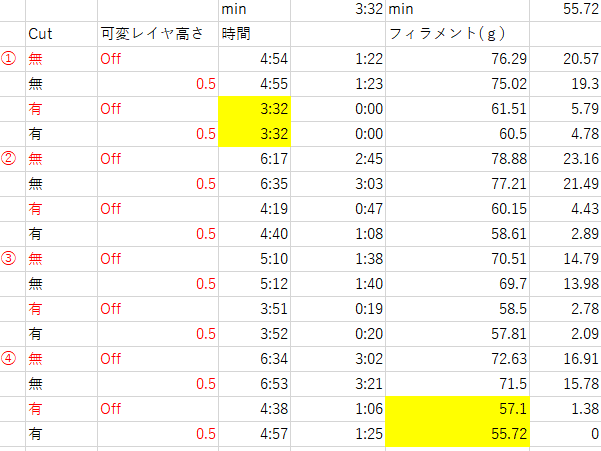

結果は以下の通り

予想通り、①のカットした時が最も高速でした。そして、カットしないときも、①が最速という結果になりました。フィラメント使用量では④が最も少ないのですが。きっと穴の形状を変えると別の結果になってきそうですが、今回はこれまでとします。可変レイヤ高さも直線的な形状ということで、ほとんど効果がありませんでした。

ということで、①のカットなしで印刷することにします。なぜか、モデルを45°傾けて、インターフェースレイヤーを2→3にしたときにプリント時間が短くなりました。ということで、試作時にサポートの上面がたわんでしまったので、インターフェースレイヤーを3に、してプリントします。

プリント結果

プリントはうまくいきました。しかしながら高さ調整ができないこと、ミラーの前を電源ケーブルがぶらぶらすることから、私以外の人には不評。また、寒くなってきたので頭上から温風をかけても背中のあたりに風が到達するときには気化熱で熱が奪われ冷たくなっている、すなわち寒いという状況。また、一体でのプリントを最優先し、ひっかける部分の強度を上げるような配置にしたこともあり、前面部分に亀裂が入りました。PolyTerraはきれいでお安いのですが、密着度合いが低いようです。ということでまだまだ課題が残ります。課題があるというのは、私にとっては幸せなことです。