【米国株】3Dプリンター銘柄まとめ

3Dシステムズ(DDD)など気になる米国株3Dプリンター銘柄をメモ代わりに整理しています。

※ 本記事は全て無料でご覧いただけますが、もし本記事に価値を感じて下さった場合は投げ銭をいただけますと、今後の記事作成意欲につながります。 どうぞ、よろしくお願いいたします。

1.3Dプリンターとは

3DCADや3DCGなどで作成した、3次元的なデータで構成された3次元モデルをもとにして、(コンピュータ内のただのデータ上の、あるいはコンピュータスクリーン上の視覚的な像にとどまるのではなくて、手で触れられるような)現実の立体物を出現させる機械のこと。

3Dプリンターに立体物を出現させるための方法・技法はいくつかあるが、通常は薄い層をつぎつぎと積み重ねてゆく方法で立体物を作りだす、積層造形法(additive manufacturing、AM)によるものを指す。3次元のオブジェクトを造形することを3Dプリンティング(3D printing)、三次元造形(さんじげんぞうけい)と呼ぶ。

方式

光造形法

ステレオリソグラフィー、レーザーリソグラフィーなどとも呼ばれる。紫外線の照射によりラジカル重合、もしくはカチオン重合する樹脂を用い、絞った紫外線レーザービームで樹脂を選択的に硬化させて立体物を造形する手法。紫外線プロジェクタや液晶パネルを用いることで面一括露光により造形する手法も開発。液晶パネルの透過光で直接硬化させる方式では近年5万円を切るモデルも販売されている。

粉末法

素材粉末を層状に敷き詰め、高出力のレーザービームや(導電性の素材では)放電などで直接焼結(粉末焼結式積層法)したり、インクジェット方式でバインダを添加して固めたりする(粉末固着式積層法)などして造形を行う手法。前者では、ナイロンなどの樹脂系材料、青銅、鋼、ニッケル、チタンなどの金属系材料などが利用できる。後者ではスターチ(デンプン)、石膏などの材料が知られ、ランニングコストを抑えた3Dプリンタに利用されることが多い。フルカラー印刷に対応しているのも特徴。

熱溶解積層法(FDM法)

熱可塑性樹脂を高温で溶かし積層させることで立体形状を作成する造形法。樹脂を熱で加工するという特性上、造形物が反って変形するなどのトラブルが多く、使いこなすにはある程度の慣れが必要。10万円未満で販売されている機器はほぼこの方式。

シート積層法

シートを積層させ、形状を作る造型法。数種類あり、カッティングプロッタで切り込みを入れた紙を糊で積層する方式や 光硬化樹脂をシートにインクジェットで出力してから転写する方式や水溶性の紙に熱硬化性樹脂や光硬化樹脂のモノマーをしみこませて一層の積層毎に加熱または紫外線照射、加圧して硬化する方法がある。

インクジェット法

液化した材料またはバインダを噴射して積層させ、形状を作る造形法。インクジェットプリンターの原理を応用している。インクジェットプリンタのカラーインクを使用して、カラー造形物も作成されている。光硬化樹脂を噴射後、短波長の光を照射して硬化する方法やワックスを噴射する方法等がある。材料の無駄が少なく、歯科技工や宝飾品に使用されるロストワックスの原型のように比較的精密なものを作るために適する。

用途

航空・宇宙分野

航空用エンジンの部品は小さく複雑な形状が多いが生産量が少ないため3Dプリンタによる生産に向いている。CFMインターナショナル(LEAP-X)やGE・アビエーション(Catalyst)で使用。また既に生産ラインが閉じた機体であっても、ポリエーテルイミド等のスーパーエンジニアリング・プラスチックを使用して補修部品やウィングレットを製作するなど、オンデマンドの部品製作でも採算が合うレベルとなっている。

スペースXでは宇宙船や宇宙服の製造に活用している。2014年9月には、ドラゴン補給船SpaceX-4で、実験用の宇宙用3Dプリンターが国際宇宙ステーションに運ばれて宇宙でも実験が行われることになった。この3DプリンターはMade in Space社が開発したもので、地球から離れた場所で補給がすぐに出来ない時にも簡単な修理部品を作って対応することが出来るようにすることを目指している。

医療分野

2014年の段階で、補聴器の製造には既に3Dプリンターが広く活用されており、何百万人もがその恩恵を享受している。また外科領域では主にインプラントの分野で活用が進んでいる。

2015年1月2日、富士フイルムと東京大学医学部附属病院は3Dプリンターを使って皮膚・関節の量産をする技術を確立したと発表。

2019年、南アフリカ共和国のプレトリア大学は、3Dプリンターを使用して人体の中で最小の耳小骨の人工骨をチタンで製作。男性に移植することに成功している。

歯・嘴・甲羅などが失われた動物の部位を3Dプリンターで再現し、失われた部位を補綴する作業を3Dデザイナーシセロ・モラエスと多くの医師の協力のもと行い、多くの動物が救われた。IDTechEx は、医療機器と生体組織の3D印刷市場が2029年までに81億ドルを超えると予測している

建築分野

頭上に屋根を必要としている発展途上国の人々をターゲットにし、大型の3Dプリンターとモルタルで短期間に住宅を大量にプリントし、住宅不足の解消につなげようとする試みがある。

2.関連銘柄

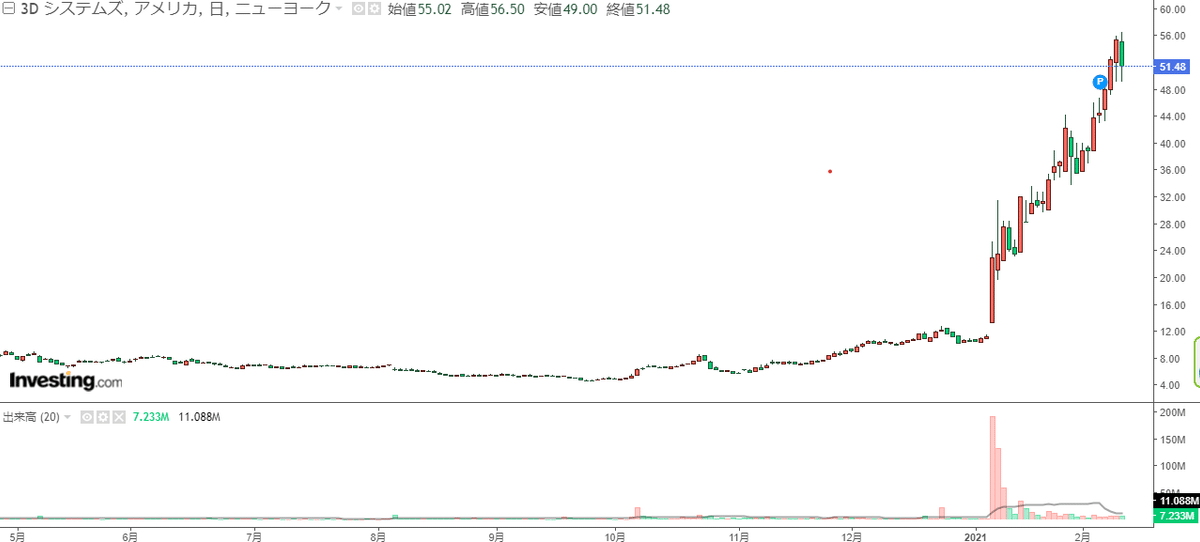

2‐1 3Dシステムズ(DDD)

3Dプリンターの開発製造に1980年代から取り組んでおり、世界で有数の市場占有率を占める。光造形法、粉末焼結積層造形法等、用途に応じて複数の3Dプリンタを製造、販売する。M&Aにより、関連技術を有する企業を買収することにより特許を囲い込んできたが2010年以降、保有する3Dプリンターに関する基本特許が無効になり、新規参入が相次ぎ、厳しい競争に晒されつつある。

2-2 エクスワン(XONE)

産業顧客向けの3D印刷機、3D印刷製品、材料、およびサービスのグローバルメーカー。バインダー噴射技術に基づく印刷システムの開発と製造を専門。世界中の5つの場所に拠点を置き、産業用3D印刷システムの大手プロバイダーの1つ。

ExOneバインダー噴射プロセス

1996年にマサチューセッツ工科大学(MIT)で開発された「パウダーベッドとインクジェットヘッドの3D印刷」プロセスに基づいており、生成生産プロセスと見なされている。

バインダー噴射プロセスでは、プリントヘッドは、粒子を結合するために、ターゲットを絞った方法で液体バインダーを粉末層にスプレー。次に、建設プラットフォームの床が下げられ、新しい粉末の層が適用される。粉末と結合剤の層は、時間の経過とともに目的のワークピースを作成。

バインダージェットは、ビルドアッププロセス中に熱が使用されないという点で、他の積層造形プロセスと比較して独特。他の添加剤技術は、コンポーネントに内部応力を発生させる可能性のある熱源を使用。これらは二次的な後処理操作で緩和する必要がある。さらにはコンポーネントはバインダー噴射中にルースパウダーによってサポートされる。つまり、追加のサポート構造は必要ありません。従来の製造プロセスに勝る利点の1つは、大きくて非常に複雑なコンポーネントの形状を短時間での印刷が可能。

2-3 ストラタシス(SSYS)

3次元造形機/3Dプリンタ全体で約40%、3Dプリンタ単独の場合は50%近くの世界シェアを持つ業界の市場を牽引する企業。1988年に特許を取得した熱溶解積層法技術を元に様々な3次元造形機、3Dプリンタを製造・販売。

製品としては、高級モデル「FORTUS*」、標準モデル「Dimension 3D Printer」、入門モデル「uPrint Personal 3D Printer」の3種類がある。

FORTUS*

高級モデル。「DDM」(direct digital manufacturing)と呼ばれる最終製品や冶工具などを欲しい時に必要な分だけ作成する、新しい製造工程方法を提唱しており、DDMを活用することで少ロット対応・カスタムオーダー対応・型費低減・早期市場投入などの様々な用途に利用できるとしている。