医療機器のサステナブルデザイン:ネットゼロ実現への道

Shore Design Consultancy Ltd.のWill Davies氏とHolly Milston氏が医療機器業界における循環型社会に向けた持続可能な道筋について考察します。

製薬業界全体が持続可能性目標の実施と達成に努める中、医療デバイスとそのシステムにおけるカーボンフットプリント削減のあらゆる機会を各社が探求しています。デバイスのライフサイクルのあらゆるステージで持続可能性を改善するための方法がありますが、最終的に目指す目標は「完全な循環」です。

循環性とは何か?

循環型経済は、デバイスの持続可能性のゴールドスタンダードであり、製品製造に関係するすべての有限リソースを無期限に収集して再利用し、廃棄物、および外部への悪影響を最小限に抑えることを目指しています。それは、製品の再製造と材料の効率的なリサイクルを促進し、製品のライフサイクルのすべてのステージにおいて設計上の注意を払うことを要求しています。

これは何も報われないだけの大変な作業ではありません。循環型経済は、生産量の削減によるコスト削減や製品の信頼性向上など、追加の具体的なメリットをもたらすこともできます。

ドラッグデリバリーデバイスの循環性

完全に循環型の製品エコシステムを採用していなくても、ライフサイクルのあらゆるステージでデバイスの持続可能性を向上できる機会は数多くあります。

図1は、製品のライフサイクルの各フェーズを示しています。この記事の目的は、各フェーズを段階的に細分化して、持続可能性の向上のための潜在的な機会と設計アプローチを特定することです。

原材料

あらゆる製品は、材料の1グラム単位で炭素、エネルギー、資源の価値を表し、必要最小限の量の材料で構成されている必要があります。

資源削減のための設計

金属:金属のリサイクルは現在既に十分に発達しており、リサイクル品の機械的特性は明確に定義できますが、通常はバージングレードよりも品質が低くなります。

ポリマー:高品質グレードのリサイクルプラスチックが利用可能になってきました。バイオベースのプラスチックは、サトウキビ、トウモロコシ、ヒマシ油などの作物から直接得られるか、農業や林業由来のバイオマス(セルロースなど)から間接的に得られます。

生分解性材料は、薬物放出や組織工学などの医療用途でよく使用されます。これらは通常、PLA、PHB、PHA、PBS、PCLなどのバイオベースのポリマーです。代替手段:持続可能な生分解性材料における重要な開発は、紙(またはパルプ)射出成形です。これは、複雑な形状、薄い壁、および軽量の部品を容易に実現できるとともに、持続可能性も非常に高いため、プラスチック射出成形の潜在的な代替手段となります(図2)。

部品製造

製造中に消費されるエネルギーや資源のあらゆる単位が最終製品に組み込まれます。

効率的な製造のための設計

電力:発電による炭素排出は製品に組み込まれて算出されるため、再生可能エネルギー源を選択することが重要です。

プラスチック成形:部品のサイズと複雑さを最小限に抑えて、射出成形金型を小型化します。そうするとサイクル時間が短くなり、エネルギー消費量を少なく抑えることができます。効率的な金型とプロセスの選択が重要です。たとえば、ガスアシスト射出成形は、重量の削減と部品の削減のメリットをもたらします。

誘導加熱金型:正確で一貫した加熱により材料の無駄を減らし、サイクルを高速化して生産率を高めます。誘導加熱金型の正確な精度と再現性により、欠陥やオペレーターのばらつきが最小限に抑えられ、出力の品質が向上し、リソースをあまり消費しない製造が可能になります。

後処理:すべての後処理操作には時間、床面積、エネルギーが必要となるため、それらを考慮して設計します。

電子機器と電源:電子機器は、今日のコネクテッド製品やスマート製品の世界では非常に普及しているため、電子部品の組み込みが及ぼす影響の大きさは見過ごされがちです。単純なプリント基板の排出量は、同等の質量のプラスチックの最大20倍にもなり、海洋の富栄養化(富栄養化は、下水や工業排水などを介して海や湖などに流入する栄養塩類が原因で起こります。富栄養化が進行すると、生態系が突然全く異なる状態への変化(レジームシフト)が起こります。レジームシフトが一度起こると、原因となった栄養塩の流入量を富栄養化以前のレベルまで戻しても、生態系は元の状態には回復せず、回復は非常に困難となります。)の増加など、さらなる悪影響を及ぼします(図3)。

「製造中に消費されるあらゆるエネルギーや資源が最終製品に組み込まれています。」

製品の組み立て

製品の組み立ても、その製品に内在するエネルギーの一部を構成します。製品の組み立てがより速く、より効率的に行えるほど、組み立て工場で消費される製品あたりの電力は少なくなります。

組み立てを考慮した設計

施設の電力:部品製造と同様に、排出物は製品に組み込まれて計算されるため、組み立てには再生可能な電力供給を選択することが重要です。

コンポーネントの組み立て:耐久性があり、信頼性が高く、分解しやすい組み立て方法に重点を置いてください。異種材料の永久的な接合や挟み込みは避けてください。ネジやその他の機械的留め具を使用すると、耐久性と修理性が向上します。

組み立てと分解:これらは一緒に考慮する必要があります。組み立てと分解の効率を最大限に高めるために、治具と固定具はデバイスの設計と同時に設計する必要があります。

配送

工場から使用場所までの製品輸送の方法と距離は、排出量に大きな影響を与える可能性があります。

流通のためのデザイン

包装された製品の容積と質量:包装された製品が小さいほど、1回の出荷で輸送できるユニット数が多くなります。質量が小さいほど、輸送に使用されるエネルギーと炭素が少なくなります。

輸送方法:サプライチェーンとタイムスケールを適宜計画します。国際輸送の場合、最も炭素排出量が少ない方法はコンテナ船です。コールドチェーン輸送では、断熱材の量が増えるため、輸送ごとに製品の数が減り、輸送による排出量が大幅に増加します。長距離輸送の場合、航空貨物の影響はコンテナ輸送の100倍になります。最悪の選択肢は、コールドチェーンの短距離航空貨物で、他のすべての手段を合わせた影響をはるかに上回る場合があります。

ラストマイルの排出量:これは見落とされがちです。デバイスを受け取るために薬局まで車で行く顧客は、2トンの車両を運んでいる可能性があります。

ドライバーが顧客への配送と他のデバイスまたは顧客を共同配送の一部として組み合わせる、サービスとしての製品ビジネスモデルを検討してください。

「使用に関連する排出量は、設計の改善、システムの変更、およびユーザーの行動に影響を与えることで削減できます。」

使用

使用に関連する排出量は、設計の改善、システムの変更、およびユーザーの行動に影響を与えることで削減できます。

持続可能な利用のためのデザイン

循環使用:ユーザーが使用後に製品を簡単かつ直感的に返却できるように、製品のエコシステム全体を設計します。

物理的耐久性:これは、製品の持続可能性に大きく貢献する要素の1つです。

製品の使用期間が長くなればなるほど、交換品の製造と廃棄で消費される資源は少なくなります。感情的耐久性は、ユーザーにとっての製品の感情的価値を高めることで、製品の物理的耐久性も促進します。資源の削減:エネルギー効率の高いコンポーネント、効果的な熱管理、使い捨てのパッケージ要素の最小化など、使用中の電力と廃棄物の削減を検討します。

再処理

「使用終了」は必ずしも「寿命終了」を意味するわけではありません。交換用デバイスの製造は避けるようにしてください。

使用終了と再処理を考慮した設計

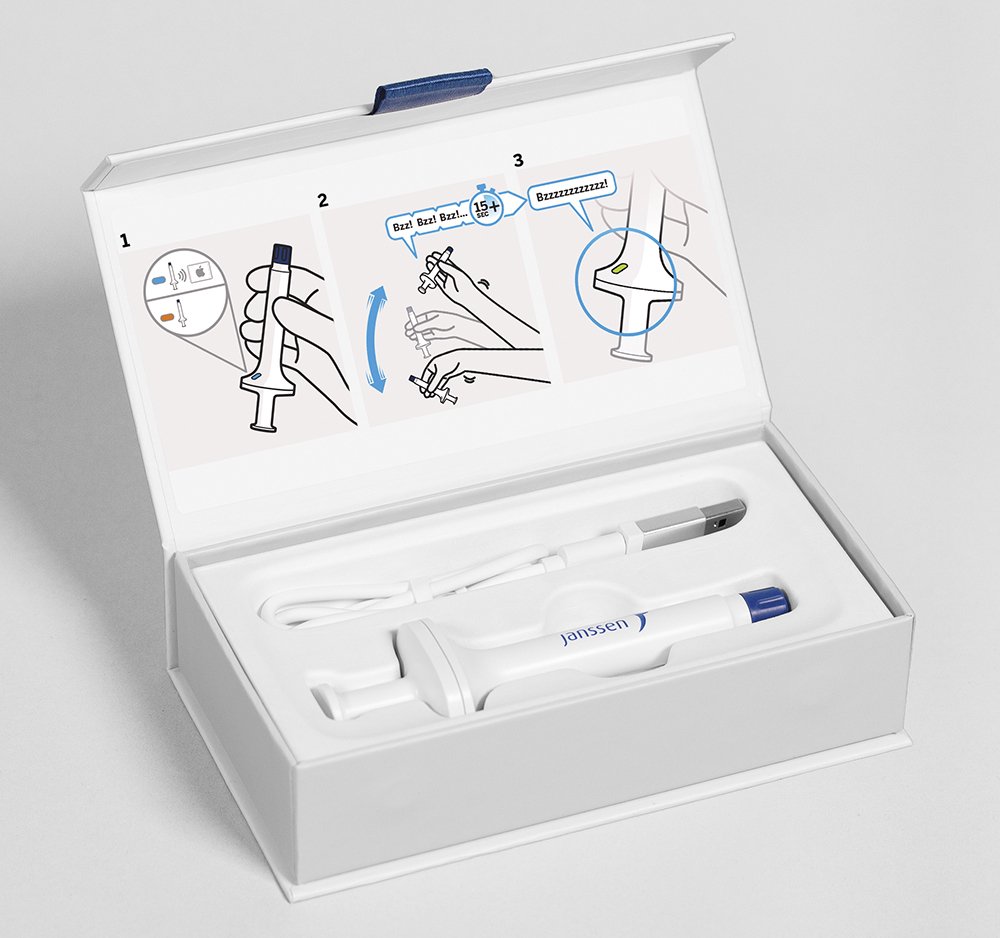

返却を考慮した設計:使用済みデバイスの回収と返却をユーザーが簡単に直感的に行えるようにします(図4)。

分解を考慮した設計:製品を最初から構成部品またはモジュールに簡単に分解できるように設計します。一般的に、製品は寿命が尽きたときにリサイクルまたは再製造されることが想定されており、特にリサイクルプロセスとテクノロジーが進化するにつれて、設計はこれを奨励する必要があります。

再製造のための設計:再製造の候補として主要なコンポーネントまたはサブアセンブリ(モジュール)を特定します。ライフサイクル追跡テクノロジを使用して、デバイス、モジュール、またはコンポーネントの再利用を監視し、設計のサービス寿命を超えないようにします。

リサイクルを考慮した設計:リサイクルはリユースよりも好ましくありませんが、埋め立てや焼却よりは優れています。

持続可能な未来のためのデザイン

ネットゼロへの究極の道は、メーカーが循環型経済モデルを採用することですが、これは特に製薬業界においては、規制の変更やビジネスモデルの改革が必要となる可能性が高い、長く複雑な道のりです。

しかし、設計者は、循環型経済にスムーズに移行し、その間に環境への影響を大幅に削減する製品やサービスの開発に役立つツールを持っています。

その必要性は明らかであり、絶えず進化する設計、製造、材料の技術と方法論を今日から実装することで、目標に一歩ずつ近づいていくことができます(図5)。

本コンテンツは、日本オフィシャルパートナーであるzenius株式会社がFrederick Furness Publishing Ltd. が所有・運営しているマガジン『ONdrugDelivery』から許可を得て翻訳・転載したものです。

本件や弊社サービスについてはHPよりお問い合わせください。